炭阳极质量不稳定对电解生产的影响与对策

胡洪涛 黄河鑫业有限公司

随着我国铝电解产能的扩大,对炭阳极的需求量日益增长。但许多厂都时常被阳极炭块质量不稳定而困扰。本文结合实际生产,作此方面的探讨,以期起到抛砖引玉的作用。

1 阳极炭块质量

阳极炭块在电解槽上承受电、热、力、化学作用和物质流动运动冲击等多种因素的作用,尤其是与气体接触反应和渗透是整体性的,即阳极上部、下部、内部和外部受热、电、力、化学作用及气体腐蚀是同时产生的。因此对阳极质量要求较为严格。

1.1 电解生产对炭块质量的要求。

1.1.1 灰份要低。

1.1.2 比电阻小。

1.1.3 气孔率小。

1.1.4 有一定的抗压强度。

1.1.5 各种杂质含量低,特别是硫在高温下与钢爪发生反应生成电阻很大的硫化铁膜。钒会增大阳极的氧化活性,要求含量低于0.02%。

1.2 影响炭块质量的因素

从阳极制造、原料、工艺到电解工艺条件和铝电解槽工作状况八个方面、50 多个因素都可能影响炭阳极在铝电解槽使用中产生严重氧化、掉渣掉块、消耗不均的现象。

1.2.1 在原料方面有:

1.2.1.1 石油焦的质量,包括纯度、结构、孔度、灰分、杂质成分与含量等。

1.2.1.2 煤沥青质量,包括苯不容物、喹淋不容物、析焦率、灰分、杂质成分与含量等。

1.2.2 在生阳极块制造方面有:

1.2.2.1 破碎配料,包括粒子形状,粒子分布,干料配方的可行性、稳定性及微粒细度分布,配入残极粒子的质量等。

1.2.2.2 混捏,包括沥青加入数量、干料、沥青预热温度和混捏质量等。

1.2.2.3 成型,包括糊温度、比压、振幅、频率、振动时间、生块体积密度、透气率等。

1.2.3 在煅烧方面有煅烧温度、加料排料、煅后料体积密度、电阻率和煅后料质量的稳定性和均一性等因素。

1.2.4 在焙烧方面有焙烧温度、升温曲线、冷却速度、高温保持时间、炉内热分布、密封性、填充料特性等因素。

1.2.5 在铝电解生产技术条件及工作状况方面有温度分布及变化,电流分布及变化,电解质成分,保温料厚度,操作技术条件等。

2 阳极炭块质量不稳定对电解生产的危害

据统计,全国约有1/3 的铝电解厂不同程度受阳极掉渣、掉块、裂纹的影响,80%以上的预焙电解铝厂阳极电流密度只能在较低的范围内(0.72A/CM2)运行。

在铝电解生产中,通常所说阳极氧化掉渣和裂纹掉块是指电解槽运行中阳极炭块底部和侧部等不断有炭渣和碎阳极炭块脱落,阳极残极因严重氧化而“发软”裂纹掉渣。阳极氧化包括两个方面:一是暴露在空气中的阳极遭受空气氧化;二是在被阳极底部发生的二氧化碳氧化。阳极氧化首先在沥青焦上进行,或称优先选择氧化,导致骨料焦和粘结剂的结合破坏,骨料使从阳极上掉下来生成炭渣。阳极炭渣的直径从1um 到十几mm 不等。一般将十几 mm以上甚至几十mm 以上的称为碎块。一旦炭渣碎块脱离了阳极就失去了电化学作用力,则不再排斥电解质,它们将进入电解液并被其浸透,悬浮于电解液中。

消耗不均即常说的底部长包,侧部长牙而使阳极炭块形状不规整,物理化学性质发生变化。炭阳极质量不稳定对生产的危害主要表现在以下几方面:

2.1 使电解质电阻升高。当电解质中含渣量为0.05~0.1%时,炭粒基本不影响电解质电阻,达到0.2~0.5%时开始增加电解质电阻,达到0.6%以上时,电解质电阻率可增加11%。工业电解质中1—10um 的炭渣微粒,由于界面电位梯度的影响,几乎不导电。

2.2 增大阳极电流密度,炭阳极发热。由于掉渣掉块,不仅缩小了阳极的导电面积,而且在内部由于孔度增大,也减小了阳极的导电面积,使电极电阻升高,导致阳极发热发红。某车间70#槽A3 阳极严重掉块出现局部返热,后来测得实际阳极底掌面积仅为标准阳极的85%。

2.3 使电解质发热,槽温升高,产生热槽。由于炭渣积累和流动,电解质电阻增大,设定电压不变的情况下极距缩小,二次反应加剧,增加了热收入,逐步导致槽温升高,甚至发生热槽。

2.4 阳极长包和侧部漏电。炭渣和掉块聚集在阳极底掌,会因消耗不均引起阳极长包;电解质表面漂浮的一层炭渣,在高温下也有可能烧结成饼,粘到阳极底掌上形成所谓的“满包”。炭渣积聚于阳极侧部,增加了侧部漏电,使炉帮不易形成。

2.5 炭渣和掉块、处理阳极长包都增加了炭耗、电耗、氟盐消耗和劳动量,直接或间接地降低了电流效率,增加了吨铝成本。

2.6 影响原铝质量。由于掉块、裂缝,甚至整块阳极脱落,电解质冲涮阳极钢爪造成原铝质量掉级下滑。

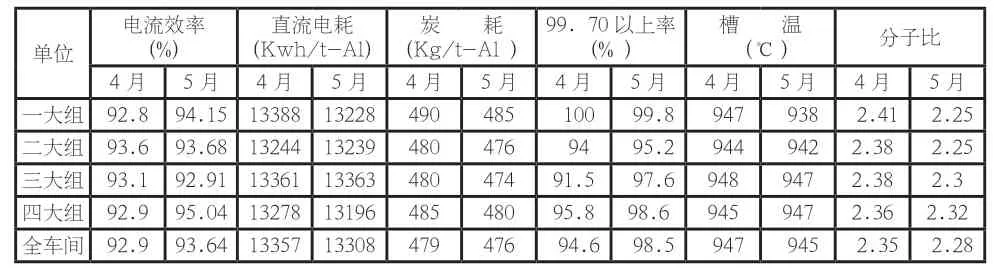

某车间20018 年4 月份阳极质量不好,从下表可看出,各项经济技术指标均比5月份差。

3 电解生产需要采取的应付措施

阳极炭块的生产过程复杂,环节较多,阳极炭块的质量不能很好地长期稳定保持。况且,由于阳极生产周期较长,阳极的使用情况这一重要信息的反馈不能和生产保持同步。因而,电解生产中常会遇到一批一批质量不太理想的炭块。为了尽可能地消除或减小这批阳极对电解生产的不利影响,就需要探讨行之有效的对策和措施。

3.1 更换阳极时对新极进行充分预热,防止炭块温度骤变,减小热应力,降低炭块裂纹掉块的可能性。

3.2 提高换极作业的操作质量。扒液面处炭渣,捞干净落入槽中的料块,设置好合理的高度,防止阳极消耗不均或长包现象发生。

3.3 加足加好阳极保温料,防止阳极裸露氧化,减少进入电解质中的炭粒。

3.4 人工打捞炭渣。槽中炭粒含量小于1%时,微量炭渣被阳极气体或空气氧化掉,电解质洁净,无须人工打捞。但槽中渣量超出3%后,部分炭粒无法氧化,悬浮于电解液中,需要人工利用各种操作机会或常规性地进行打捞。某厂将打捞炭渣制度化,要求班班打捞,槽前后四周打捞,效应后重点打捞,并从出铝口添加少量冰晶石和氟化铝的混合物,以促使炭渣分离的方法,取得了较好的成效。

3.5 及时处理裂缝和长包的阳极,防止槽况恶化和阳极电流分布不均造成的恶性循环。

3.6 适当调整技术条件。

3.6.1 适当提高阳极效应系数:

可以将效应系数控制在0.35~0.4 次/槽.日,以便于用阳极效应清洁电解质,清理阳极底掌积聚的炭粒,并使电解质中炭粒悬浮于液面,便于打捞。

3.6.2 适当提高设定电压:

由于炭粒较多时,增大了电解质电阻,在电压不变的情况下相当于减小了极距,不利于阳极气体的排出和炭粒的上浮。因而,须适当提高设定电压,这样也有利于控制槽温,防止槽况恶性循环。

3.7 调整电解质成分

通常情况下,生产槽中阳极掉渣、掉块、裂纹出现后,促使槽温升高,阳极消耗不均,炭粒混和在电解液中不能浮于表面等现象,这样会进一步加剧炭块掉渣、掉块和长包。因此,要考虑通过调整电解质成分,增加炭粒与电解质间的表面张力,以利于掉渣掉块的及时打捞。

分析影响电解质与炭素材料间表面张力的因素,主要有以下几个方面:

3.7.1 适当减小电解质中氧化铝浓度,可以增加电解质与炭素材料间的表面张力。

3.7.2 提高电解中氟化铝的含量,可以增加电解质与炭素材料间表面张力,且可以使炭渣分离清楚而上浮于电解质表面。

3.7.3 一般情况下,随着电解温度的升高,构成电解质的质点距离增大,质点间的作用力减小,电解质与炭素材料间的表面张力也会减小。

3.7.4 添加氟化钙和氟化镁,可以增大电解质与炭素材料间表面张力。同时氟化钙和氟化镁还可以降低冰晶石熔液的初晶点,减少铝在冰晶石—氧化铝溶液中的溶解损失。但氟化钙能增大冰晶石溶液密度,增加电解质粘度,降低电解质溶液的导电度,降低氧化铝溶解度,会抵消其增大表面张力的作用。虽然氟化镁也有不利的影响,但在这一方面不太明显。

结合电解生产的实际情况,可采取适当降低分子比,增加电解质中氟化镁含量来实现电解质成分的调整。某厂试验将电解质分子比保持在2.2 ~2.3 之间,氟化镁含量为5.5%,不仅促进了炭渣同电解质的分离,还将电解温度从950℃以上逐渐降到935℃~945℃,取得了良好的效果。

4 结论

4.1 炭阳极的质量对电解生产有着极为关键的影响,因而要按影响炭阳极质量的因素和环节严格控制生产过程,确保上槽的阳极质量平稳。

4.2 一旦使用的阳极质量发现异常波动,应主要围绕减少槽中炭渣和炭块的含量,采取积极的预防性应对措施。

4.3 在生产实践中,工艺和操作方面的对策还应进一步探索和总结。