烟气海水脱硫应用及改进分析

文_高亮明 深圳妈湾电力有限公司

1 烟气海水脱硫应用

海水烟气脱硫最早由美国加州伯克利大学Bromley LA教授于上世纪60年代提出,70年代初挪威Norsk水电局开发海水脱硫工艺,挪威Alstom公司等相继开发出海水烟气脱硫工业化技术。

深圳妈湾电力有限公司4号机组300MW海水烟气脱硫项目作为我国第一个引进的海水脱硫示范工程于1999年3月投入运行,在借鉴消化吸收的基础上对脱硫设备进行国产化及系统优化改进。目前国内已投产的300~1000MW机组应用海水脱硫工艺的台数有40余台。

2 影响吸收塔SO2脱除效率因素分析

在燃煤含硫量、烟气量及烟气温度等边界条件下,海水pH值、海水盐度、海水碱度及海水温度均在设计范围内变化,影响吸收塔效率的设计因素主要有:

2.1 液气比

液气比越高脱硫效率越高,但会增加脱硫运行电耗,也不利于海水恢复系统的混合,因此液气比需保证烟气中SO2充分吸收并保持合适的裕量。本工程设计液气为5~7L/Nm3,吸收塔内烟气流速2.5m/s,烟气停留反应时间约8s。

2.2 海水分布均匀性

采用槽式海水分配器,海水经过二级分布喷淋至下方填料层,海水流量变化会对海水分布均匀性造成影响,分配槽水平度偏差的安装精度也会对其分布均匀性造成影响。

2.3 吸收塔内烟气流场

吸收塔为立方形填料塔,进口烟道烟气流速6m/s,其流场及其气体分布状况好坏影响着吸收塔效率。

2.4 填料

采用聚丙烯雪花型填料,其比表面积138m2/m3,孔隙率97%,此类型填料具有接触面积大,压降低等优点。

2.5 除雾器

本工程设计一级除雾器,起到除去烟气中携带的水滴和水雾作用,其结构型式决定着烟气携水量,携水中含有亚硫酸盐SO32-会再次转化为SO2,造成脱硫效率下降。本工程烟气含水量低于100mg/m3。

3 影响海水水质恢复因素分析

海水在吸收塔吸收SO2后转化形成SO32-和H+流入曝气池,其吸收转化过程中耗去大量氧离子,使海水的耗氧量COD成十几倍急剧上升同时溶解氧几乎降为0,流入曝气池的海水pH值降至3.1左右,不能满足水质排放要求。同时防止不稳定的亚硫酸盐SO32-再次还原为SO2从海水中析出。

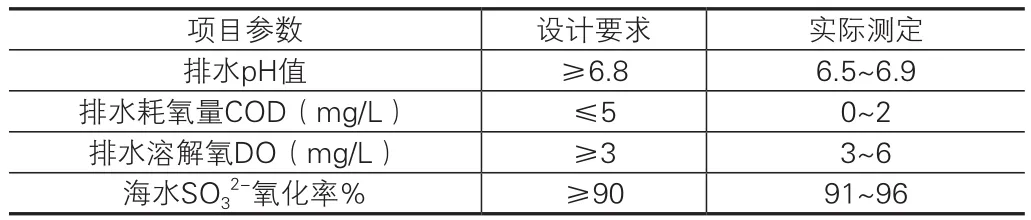

为此需将从吸收塔流入曝气池的酸性海水进行恢复处理,海水恢复效果与稀释比、曝气速度、曝气时间、稀释方式有关。海水恢复系统设计牵涉到海水稀释设计、流场设计、曝气设计,牵涉到两相流场变化以及各流场中的化学反应等复杂过程,本工程排放海水恢复性能如表1。

表1 排放海水性能

3.1 稀释设计

为尽量提高排放海水pH值,通过稀释比及曝气速度等参数设计,满足海水排放标准第三类。

3.2 曝气设计

4#机组脱硫曝气系统由两台曝气风机、3根曝气管网及其曝气栅格喷嘴组成,属浅层曝气,其气泡析出快,气液混合状况好。

其它5台机组脱硫曝气系统由两台曝气风机、5根曝气管网及其曝气支管和曝气栅格喷嘴组成,属深层曝气,通过增加风机压头提高曝气速度,加强空气与海水。后期又增加了分段曝气隔离门。

4 海水排放水质相关情况分析

4.1 海水排放水质监测结果

4#机组脱硫系统性能考核试验,在满负荷工况,晋北烟煤含硫量0.65%。表2

从试验结果分析,海水对SO2吸收能力较强、pH值未达到完全饱和状态,亚硫酸盐转化率接近100%,海水恢复效果较好,各水质指标均优于设计值,耗氧量COD和溶解氧达到海水水质标准第一类(GB3097-1997),海水温升约为0.8℃。

4.2 海水中增加悬浮物浓度

一般情况下海水中增加悬浮物浓度估算为0.38mg/L,远低于海水水质标准第一类中人为增量小于10mg/L的标准。

4.3 海水中重金属汞浓度

燃用晋北烟煤时海水中汞浓度估算为0.047μg/L,燃用神华煤时海水中汞浓度低于0.013μg/L,上述两种煤种海水汞浓度达到海水水质低于0.05μg/L标准。

4.4 排放海水对附近海域水质影响监测

通过对pH、悬浮物、COD、石油类、铜、锌、铅、镉、总铬、总汞、氰化物和挥发酚等污染物监测,结果其各污染物含量均低于《海水水质标准》(GB3097-1997)中的第三类标准。对铜、铅、锌、镉、总汞、总铬、砷、总有机质和硫化物等9项海洋沉积物按照《海洋沉积物质量》(GB18668-2002)调查, 7个监测站位所有监测指标均未出现超标现象,符合海洋沉积物质量标准第三类。

4.5 排放海水对海洋生态环境影响监测

叶绿素a和初级生产力状况有好转、浮游植物多样性和均匀性变化不大,底栖生物的生物量及栖息密度变化不大、底栖生物体内重金属残毒均未出现超标生物,汞/铬/镉/铅等残毒量没有上升。

5 取消脱硫烟气旁路

为减少二氧化硫排放,避免脱硫旁路挡板内漏引起脱硫效率下降,本工程后续进行了取消脱硫旁路烟道工作,将脱硫旁路挡板拆除并对其两端烟道进行封堵,形成可见的物理隔离点。改造中将增压风机与引风机合并,烟道重新设计后减少烟道阻力300Pa。

6 吸收塔局部改造

为实现锅炉出口烟气排放SO2浓度低于35mg/Nm3的超低排放要求,对吸收塔进行提效改造。

(1)原槽式二级海水分配器改造为超低压大口径喷嘴海水分配器,使海水在填料层均匀交错覆盖,提高海水分布均匀性提高脱硫效率。

(2)在填料层上部布置聚苯烯多面体新型填料,该填料具有比面积大和水珠破碎能力强等优点,增强海水吸附SO2的能力,但填料层阻力会略微增加。

(3)适当增加喷淋层与填料层的距离,以适应喷淋的均匀交错的广覆盖,减少喷淋死区。

7 结论及应用建议

烟气海水脱硫相对于其他脱硫工艺具有技术成熟、工艺简单、可靠性高、投资和运行维护费用低等特点,且具有节约淡水资源、没有副产品产生、不存在废弃物等优点。深圳妈湾电力有限公司在引进、消化吸收的基础上对部分设备国产化并不断地改进工艺过程,吸收塔脱除SO2的效率超过97%,排放海水pH值满足海水水质标准第三类(GB3097-1997),没有发现对附近海域及海洋生态环境造成不良影响,说明烟气海水脱硫工艺应用成熟可靠。

烟气海水脱硫工艺应用相对来说有一定的局限性,仅适用滨海区域且燃料的含硫量不能太高,其应用达标的主要条件有如下几点:

(1)适用于海水水质要求在第三类以下的滨海区域,处理后的海水排放口要求在易扩散的区域。

(2)烟气海水脱硫工艺介质为海水,要求取水口尽量靠近海平面以下位置,当海水碱度低于1.8,pH值高于7.5时,对SO2吸收和海水水质恢复将造成重要影响。

(3)脱硫入口要求安装高效除尘器,可减少汞等重金属排放,同时能将排放海水悬浮物增量浓度降至最低,使海水水质不会发生类别上的变化。

(4)燃料含硫量推荐低于1%,取消脱硫旁路后,燃用高硫煤不仅使脱硫效率下降而且可能造成排放海水污染,有必要控制入炉煤含硫量或被迫限值机组出力。如果烟气海水脱硫系统运行的燃煤含硫量达到1.5%~2%时需在海水中添加NaOH、白泥等碱性物质,或者增加稀释水量,满足海水达标排放。

(5)燃料中重金属含量尽量低些,如入炉煤中汞含量高于70μg/kg,不能满足第一类水质排放标准。