共沸精馏在四氯乙烯脱水中的应用

周 强,吴 刚,庄丽珍

(宁波巨化化工科技有限公司,浙江宁波315200)

四氯乙烯又名全氯乙烯,简称为PCE,相对分子质量165.82,沸点121.2 ℃,无色液体,有氯仿样气味,不溶于水,可混溶于乙醇、乙醚等多数溶剂。四氯乙烯用途广泛,主要用作金属脱脂溶剂、天然及合成纤维的干洗剂,也用作金属的脱脂洗涤剂及一般溶剂、有机合成中间体等。四氯乙烯合成工艺主要有乙炔法、氧氯化法、低碳烃类热氯化法及乙烯直接氯化法等。该公司采用低碳烃类热氯化法,氯和低碳烃以及其他循环物料进行混合后进入反应器,维持反应温度在500~700 ℃,从反应器出来混合物经过冷凝分离,气相氯化氢去膜吸系统,液相混合物送入精馏系统得到四氯乙烯,因四氯乙烯在精馏过程产生部分酸分,从精馏采出的四氯乙烯经过碱洗、水洗、干燥后得到合格的四氯乙烯产品,四氯乙烯经碱洗除酸后,四氯乙烯中含有100×10-6~200×10-6的微量水分,现用氯化钙干燥工艺去除水分,保证四氯乙烯产品质量。采用氯化钙吸附干燥,需要定期更换氯化钙,不仅更换操作强度大、运行成本高,而且定期产生氯化钙固废,对环保运行产生很大的压力,亟需改进。

常压下,水在四氯乙烯中的溶解度为105×10-6,本文利用四氯乙烯和水具有共沸点的原理,在不引入共沸剂的前提下,进行共沸精馏达到四氯乙烯脱水干燥的目的,先通过Aspen Plus 软件模拟,建立工艺流程,再对生产装置进行改造。

1 工作原理

共沸现象是指一定压力下某一溶液沸腾时,溶液温度、 液相组成和气相组成始终保持不变的现象[1]。共沸精馏是利用2 种或几种物质能形成具有最低沸点的共沸物特性,将共沸物从精馏塔顶蒸出以达到分离的目的。

经研究和实验,四氯乙烯能与水形成具有共沸点的恒沸物,常压下四氯乙烯的浓度为84.2%时,四氯乙烯与水的共沸点为87.7 ℃,且与被分离物质即四氯乙烯的沸点有一点的差别。

四氯乙烯和水不互溶,能形成非均相共沸物,塔顶精馏得到的共沸物经过冷凝后可分层, 形成2个组分不同的液相,2 个液相形成偏离共沸组分,因此可以选用不加共沸剂的二元非均相共沸精馏操作以获得纯四氯乙烯。该精馏方法是从含水的二元体系中分离回收有机物的最简单有效的操作方法[2],同时也可以避免因加入共沸剂而引入新的杂质。

2 各种除水工艺的对比

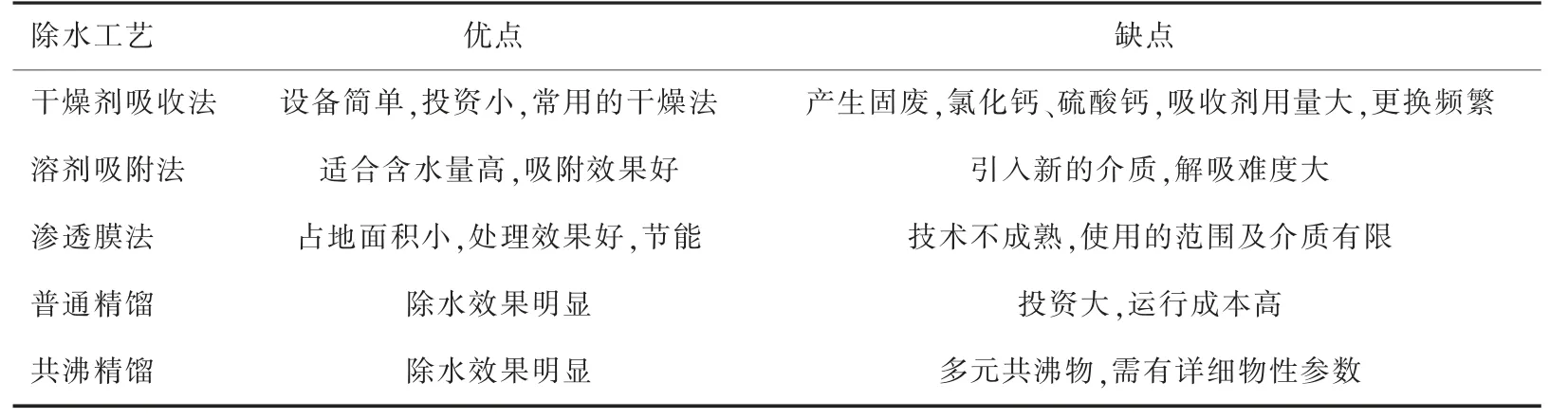

常规的有机液体除水法主要有干燥剂吸附除水法、渗透膜法、溶剂吸附法、普通精馏分离法和共沸精馏。各种除水工艺对比见表1。

宁波巨化化工科技有限公司四氯乙烯现采用氯化钙干燥法,需要每个月定期更换,不仅更换操作强度大、运行成本高,更换下来的氯化钙做为固废后期处理难度及成本都比较高;溶剂吸附法除水后存在四氯乙烯与溶剂的混溶、分离等问题;渗透膜法中膜不耐酸性条件及部分有机溶剂;四氯乙烯沸点比较高,且高温下易酸化分解,普通精馏塔釜温度高;四氯乙烯与水在常压下共沸组成为四氯乙烯84.2%、水15.8%,共沸温度87.7 ℃,共沸组成中水的含量较高,且共沸温度与四氯乙烯沸点相差较大,分离效果明显,考虑四氯乙烯的高温下酸化,采出减压共沸精馏效果较好,综上,四氯乙烯脱水采用减压共沸脱水。

3 流程简述

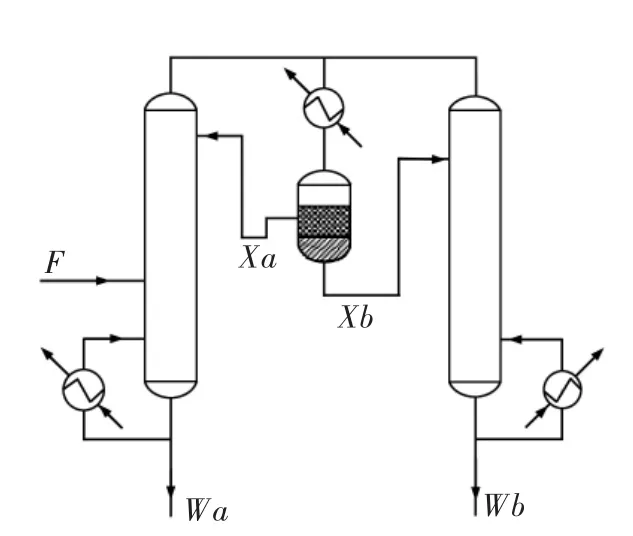

二元非均相共沸精馏经典工艺流程示意图见图1。对于可形成非均相共沸物的二元物质,在不加入共沸剂的工况下,在采用双塔精馏,并设置分离罐, 两种液体分别作为回流液进入不同塔精馏分离,可实现组分间的完全分离,得到2 种纯净的组分。

图1 二元非均相共沸精馏双塔经典工艺流程示意图

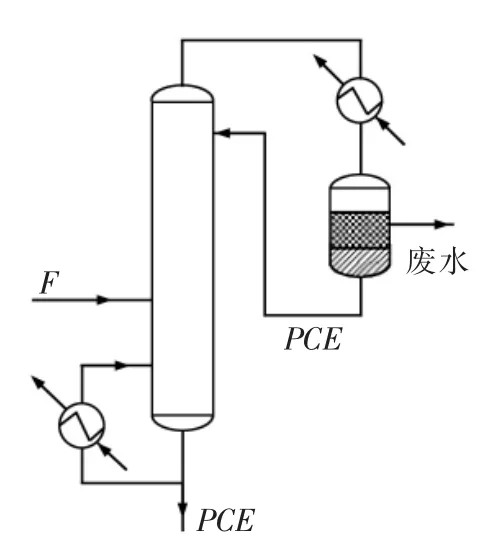

对于四氯乙烯共沸脱水流程,只要求分离提纯四氯乙烯,塔顶水含量少,可当废水处理不提纯,因此流程可简化,采用单塔精馏,废水直接采出,不设废水提纯塔,简化后的工艺流程示意图见图2。

含大量四氯乙烯和少量水的混合液体进入精馏塔,精馏塔塔釜再沸器通过蒸汽提供热源,四氯乙烯和水经加热形成共沸物进入塔顶,经冷凝后形成非均相液体进入分层罐,分层后上层得到水,下层得到四氯乙烯。下层四氯乙烯通过泵回流至精馏塔,上层水以废水形式收集统一处理。精馏塔精馏后塔釜得到纯度合格的四氯乙烯产品。

表1 各种除水工艺对比

图2 PCE-H2O共沸脱水工艺流程示意图

3.1 流程模拟

Aspen Plus 是一个生产装置设计、稳态模拟和优化的大型通用流程模拟系统。本文的流程模拟计算软件为Aspen Plus V7.2,模块为四氯乙烯和水共沸精馏塔, 选用适合极性和非极性分离的NRTLRK 方程作为热力学方法,收敛方法选用Azeotropic方法。 液相在塔顶进料,产品从塔釜出料,分层罐(Decanter)中设定四氯乙烯为第1 液相,水为第2液相; 在模拟计算过程中使用了改变物流量的Multiplier 模块,其他模块为换热器 (Heater)及泵(Pump)模块以保证物料平衡。

3.2 模拟结果

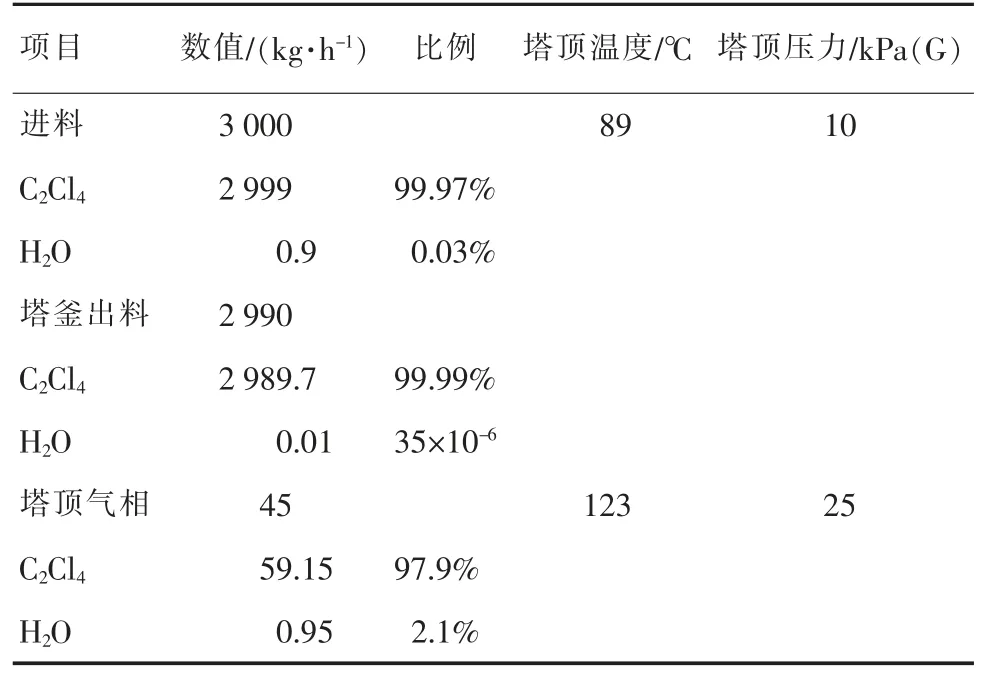

软件模拟中考虑实际生产情况,进料水分含量放大到300×10-6,并考虑±20%符合弹性,通过软件模拟,寻找最优的温度和压力,采用微正压操作,四氯乙烯共沸精馏塔的主要操作参数见表1。

表1 四氯乙烯共沸精馏塔的主要操作参数

4 生产改造应用

根据理论模拟计算结果,并结合实际生产情况,建立四氯乙烯共沸精馏脱水装置。将经碱洗后含水的四氯乙烯产品先静置分层后,再将有机层输送至共沸精馏塔精馏。共沸精馏塔再沸器采用蒸汽加热,水和四氯乙烯经加热后形成共沸物,气相从塔顶流出,塔顶温度控制89 ℃,压力控制10 kPa(G);气相经塔顶冷凝器冷凝,形成液体自流到共沸精馏塔回流槽,经静置分层后,上层水溶液输送至废水系统统一处理,下层有机物作为共沸精馏塔的回流液通过泵输送至共沸精馏塔。通过调整共沸精馏塔塔底再沸器的蒸汽量,控制塔顶温度,保证塔釜产品的水分合格,塔釜产品通过输送至产品槽。

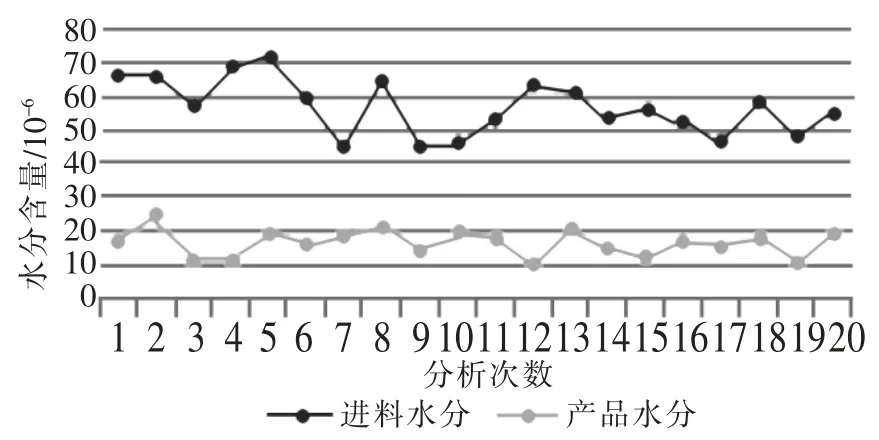

四氯乙烯共沸脱水塔投用后,抽取20 组代表性数据取样分析,进出物料水分对比图见图3。

图3 共沸精馏塔进出物料水分对比图

图3 数据表明,原料进料平均水分达56.7×10-6,经共沸精馏后,塔釜采出水分平均达16.5×10-6,水分去除率达70.9%,效果比较明显,比理论核算值更低,实际运行数据达到了设计效果。

实际生产中塔釜物料没有出现酸化现象,四氯乙烯产品水分合格,且无物其他杂质生成。四氯乙烯共沸脱水技术效果较明显,后续可在其他装置陆续推广。

5 结语

通过流程模拟,采用共沸精馏技术能有效达到四氯乙烯脱水干燥的要求,能满足生产,该工艺流程简单,操作方便。将该技术用于实际生产中,实际生产中对运行参数进行微调,脱水效果明显。通过共沸脱水新技术的应用,利用水和四氯乙烯形成共沸的特点进行共沸蒸馏分离,能够有效去除四氯乙烯产品的水分,根据实际运行情况,逐渐取消氯化钙干燥系统,不仅可以减少相应的检修、降低生产成本和固废处理费用、提升四氯乙烯产品品质,还可以减少固废产生量,减轻公司环保压力,有利于PCE 产业链以及公司的可持续发展。