辨识主轴转子系统能量传递特性的矢量匹配平衡方法研究

运侠伦,梅雪松,姜歌东,胡振邦,张尊浩

(1.西安交通大学 陕西省智能机器人重点实验室,西安 710049;2.西安交通大学 机械制造与系统工程国家重点实验室,西安 710049;3.西安交通大学 机械工程学院,西安 710049)

高端数控机床是一个国家工业制造水平的重要体现,高速高精密的电主轴单元是高端数控机床的核心功能部件。电主轴单元的动态特性会直接影响机床的加工精度和加工效率,但是由于制造材料质量分布不均、装配因素以及加工过程中的自动换刀等问题都会造成主轴转子系统存在质量偏心,在高速运转的过程中,产生的离心力作用会使得主轴转子系统振动过大,不仅会降低加工质量和加工效率,还会造成噪声过大,甚至会威胁主轴的使用寿命。如何更加快速、高效的抑制主轴振动将是主轴加工技术的关键问题。

旋转机械的动平衡方法研究由来已久,20世纪20年代,Jeffcott就论证了对转子系统进行动平衡的必要性。Thearle[1]于1934年首次提出了影响系数法,这是一种试验方法,通过多次加试重的方式得到转子系统的加重影响系数,从而实现不平衡量的辨识,这种方法由于简单有效引起了广泛的关注,20世纪中叶,Goodman等[2-3]对这一方法都做了详细的论述和研究。随着影响系数法在旋转机械平衡测试中的广泛应用,国内很多学者对其进行了研究和改进,章璟旋等[4]对最小二乘影响系数法进行了优化改进,雷文平等[5]采用基于双传感器的信息融合技术对传统的影响系数法进行了改进,克服了传统影响系数法受传感器安装弊端的影响。王星星等[6]基于遗传交叉因子的粒子群优化算法改进了影响系数法,并进行了理论和实验研究。但是,这种方法需要多次停机,而且频繁试重也会对高速转子系统造成不良影响,所以Bishop[7]对以模态理论为基础的模态平衡法进行了研究,这种方法停机次数少,但是各阶模态振型获取不易,对平衡技术人员素质要求极高。之后,无试重动平衡方法被提出,这种方法不需要通过试重就可以辨识不平衡量的大小和相位,保证了自动化加工过程,可以有效提高加工效率。Gasch对单跨转子无试重动平衡方法进行了深入的研究,通过将不平衡量作为模态参数进行识别实现了不平衡参数辨识。宾光富等[8]基于动力学模型对多跨转子轴系的无试重动平衡方法进行了研究,并且采用最小二乘法求取了平衡配重。张西宁等[9]基于粒子群平衡配重优化技术提出了轴系全息平衡方法。章云等[10-11]基于动力学模型和模态分析理论也提出了无试重动平衡方法,对转子质量连续分布的机床主轴的不平衡识别做了研究。

上述方法有些需要多次启停试重,有些过程繁琐,计算量大,实用性不强。本文通过建立试验转子系统有限元动力学模型,通过动力学模型与模态试验快速辨识主轴转子系统的能量传递特性,通过能量传递系数计算出不平衡矢量,利用矢量合成原理对配重质量和配重方位进行寻优匹配,可以快速、高效的实现主轴转子系统平衡,对于实现智能化、自动化加工过程具有重要的意义。

1 主轴转子系统传递特性辨识原理

主轴转子系统可以离散为多自由度系统,由于存在不平衡激励,转子在高速转动时会产生惯性离心力,从而持续强迫转子振动。如式(1)所示为主轴系统动力学微分方程

(1)

式中:M为系统的质量矩阵;C为阻尼矩阵;G为陀螺矩阵;K为刚度矩阵;S为广义坐标矢量,此处为系统的位移向量;F为作用在转子上的广义力,此处为由不平衡激励引起的离心力。假设转速为ω,那么不平衡激振力可以表示为

F=u·ejω·t

(2)

联立式(1)和式(2),易得不平衡振动响应S为

S=r·e[j(ω·t+φ)]

(3)

式中:r和u分别为不平衡响应和不平衡量;φ为滞后角。联立式(1)~式(3)可得

α-1·r=u

(4)

α=[K-ω2M+Gω+iωC]-1·e(-jφ)

(5)

式中:α为加重影响系数矩阵。

由式(5)可知,转子轴系的加重影响系数是由质量、刚度、滞后角以及转速共同决定的,也就是说转子轴系的加重影响系数是由转子结构参数所决定的,是反映转子系统能量传递特性的固有参数。因此,通过建立准确的动力学模型获取转子结构的特征参数,则可以实现转子传递特性的准确辨识,从而根据求得的加重影响系数矩阵则可以计算平衡矢量为

Q=-α-1·A

(6)

式中:Q为平衡矢量;A为特定转速下拾取的不平衡振动响应矢量,负号为平衡矢量Q与不平衡矢量之间的相位相差180°。由于配重盘上的配重孔方位固定,同时配重螺钉质量有限,所以在获得转子轴系的动力学能量传递系数后,应用矢量合成原理对配重质量和配重方位进行寻优匹配,能够非常快速的获取准确、有效的配重方案。计算流程图如图1所示。

图1 矢量匹配平衡方法流程图Fig.1 Schematic diagram of vector matching balance method

2 主轴转子系统有限元建模

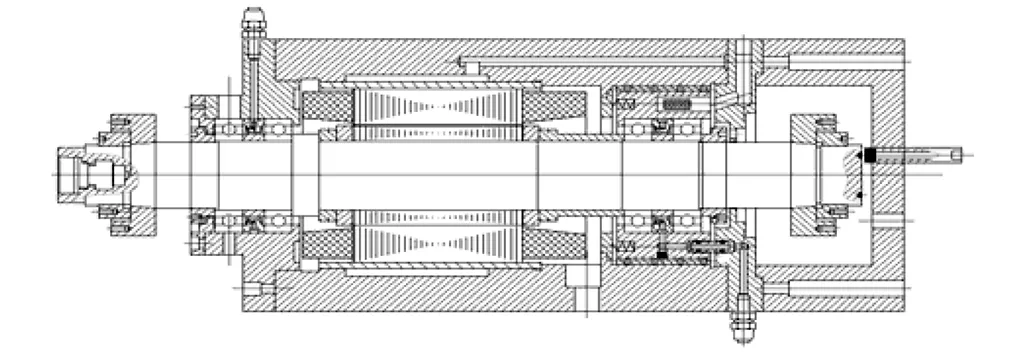

转子轴系是电主轴的核心部分,轴系主要有转子和轴承组成,但是由于电主轴内部结构复杂,所以轴系通常进行阶梯式设计来满足主轴内部的结构设计。本课题组设计的实验电主轴180SD35Q15的物理模型,如图2所示。

图2 电主轴180SD35Q15的模型Fig.2 180SD35Q15 model

电主轴转子部分进行离散化处理,可以将其沿轴线方向划分为圆盘、轴段和轴承座等单元,圆盘质量单元的运动广义坐标为其与轴段配合处,轴段单元处的节点的位移向量{u1d}=[x,qy]T和{u2d}=[y,-qx]T。则圆盘运动微分方程为

(7)

式中:[Md]为圆盘质量矩阵;[J]为陀螺矩阵;{Q1d},{Q2d}为相应的广义力,包括两端弹性轴所作用的力和力矩。弹性轴段单元的广义坐标是两端节点的位移,即

(8)

轴段单元的运动微分方程为[12]

(9)

式中:[Ms]为轴段质量单元矩阵,[Ms]=[MsT]+[MsR];[Js]为轴段回转矩阵;[Ks]为轴段单元刚度矩阵;{Q1s},{Q2s}为广义力向量,它包括相邻轴段的作用力和力矩。当轴段单元有连续分布的偏心距ex(s)和eh(s)时,则还包括不平衡广义力。

建立轴承的拟静力学分析模型,通过牛顿-拉夫逊法求得主轴轴承参数初值[13],通过模态测试实验和频率方程对初值进行修正,为主轴传递特性的精确辨识提供准确的转子系统结构参数。对于主轴坐标系而言,在x-z平面内,轴承作用于轴颈节点处的广义力是

(10)

如不考虑轴承座的等效质量,则系统的位移向量为

(11)

综合圆盘及轴段单元的运动微分方程,可得到主轴转子系统的运动微分方程

(12)

对于质量矩阵[M]、回转矩阵W[J]和刚度矩阵[Kx],[Ky],其组装时按节点自由度顺序组装。利用上述的方法对图2所示的实验室主轴进行有限元建模,可以将转子划分为70个节点,形成69个单元,以转子轴心为轴建立相应坐标系,则转子系统的有限元模型,如图3所示。

图3 主轴转子系统的有限元动力学模型Fig.3 Finite element model of spindle rotor system

3 实验分析与验证

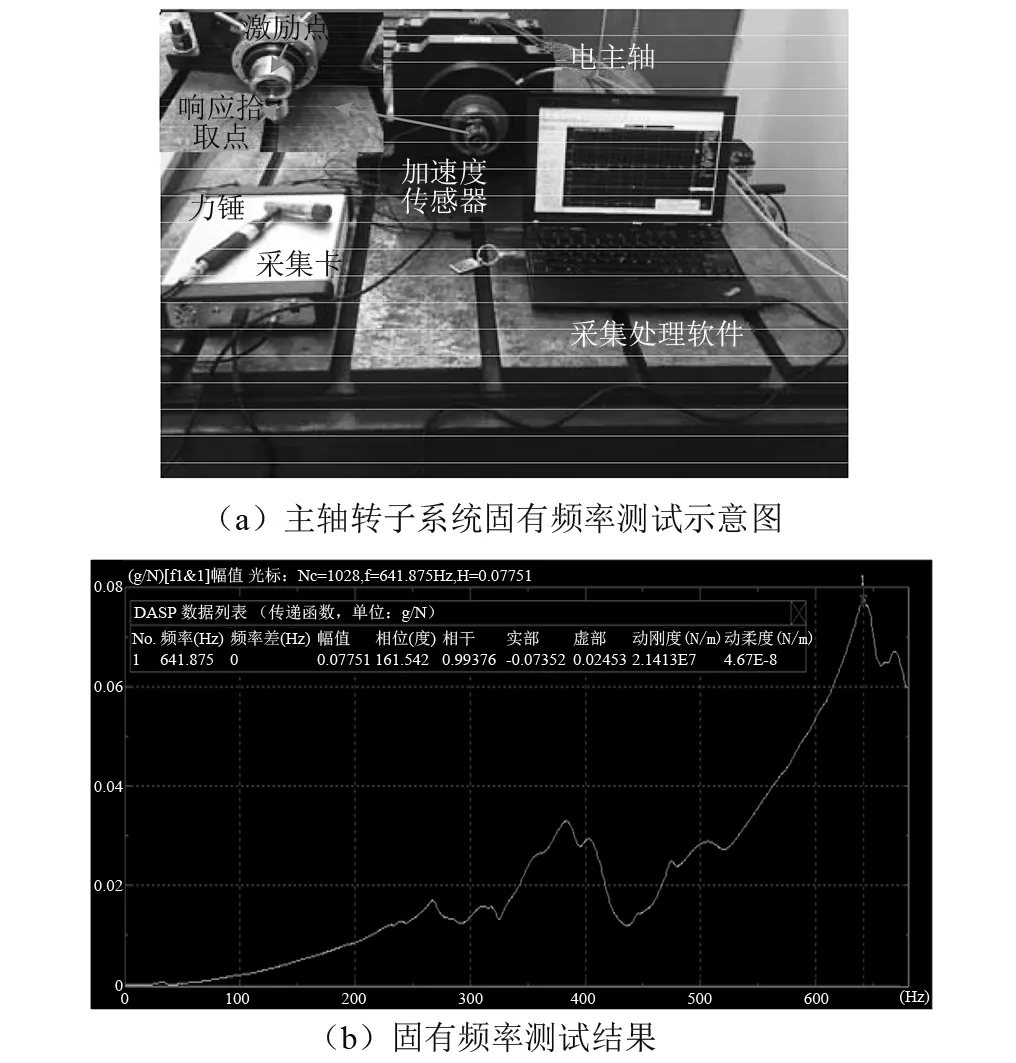

3.1 主轴模态测试

应用同侧激励同侧拾取响应的锤击法对主轴动力学模型进行实验验证[14],如图4(a)所示为转子系统固有频率测试实验示意图,频响函数计算采用功率谱函数进行计算,计算原理为

(13)

式中:H(ω)为频响函数;S(ω)为输入信号;F(ω)为输出信号;*为共轭;GSF=S(ω)F*(ω)为对应时间信号的互功率谱函数;GFF=F(ω)F*(ω)为对应时间信号的自功率谱函数。

图4 主轴转子系统固有频率测试Fig.4 Natural frequency test

如图4(b)所示为实验测试结果,与计算结果的对比分析见表1,从表1可知,计算结果和实验结果非常接近,证明仿真效果良好,从而说明动力学仿真参数具有可信度,可以用来计算转子系统的能量传递系数。

表1 固有频率的仿真和试验对比分析Tab.1 Comparison between simulation and experiment of natural frequency

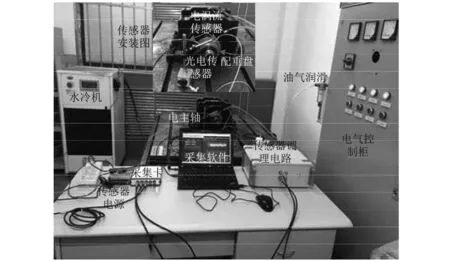

3.2 主轴转子系统动平衡实验

根据本文提出的动平衡方法在前文提到的主轴动平衡实验台上进行实验验证,测试示意图如图5所示。主轴型号为180SD35Q15,主轴前端伸出端设置有配重盘,沿圆周方向均匀分布12个配重螺纹孔,用来实现主轴转子的平衡配重,实验转速为18 000 r/min。

图5 主轴系统动平衡实验Fig.5 Dynamic balance experiment

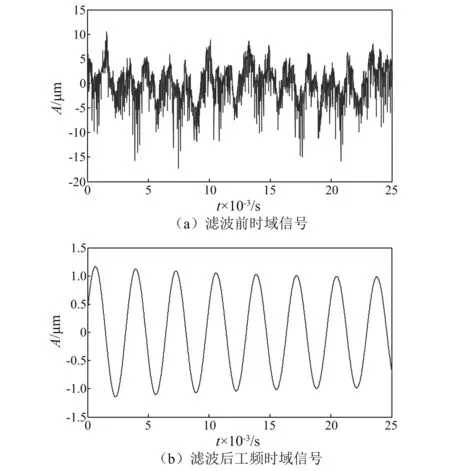

首先通过有限元建模获取主轴转子系统的结构参数,并代入式(5),得到主轴转子系统的动力学能量传递系数为K=-4.323 6+0.159 3i,利用矢量合成原理对配重方位和配重质量寻优搜索,就可以快速得到配重为7 g·mm∠240°,10.5 g·mm∠0°,在对应的配重孔上添加配重。不平衡特征主要表现在工频上,如图6(a)所示为采集的原始信号。由图6(a)可知,原始信号中混叠了很多其他成分,必须对原始信号进行滤波降噪处理,本文采用谐波小波对原始信号进行滤波降噪处理,滤波后的工频时域原始信号如图6(b)所示。

如图7所示为原始时域信号、无试重方法配重后时域信号以及两次影响系数法平衡后的时域信号对比图,从图中可以看出,两次影响系数法和矢量匹配法都显著的降低了振动,显然,矢量匹配法的效果更好。

图6 信号滤波前后对比Fig.6 Signal filtering

图7 平衡前后时域信号对比Fig.7 Comparison time domain signal balancing before and after

如图8所示为滤波后原始信号、影响系数法以及无试重方法的工频幅值对比。从图8可知,第一次采用影响系数法进行配重,振动幅值由原始的1.566 μm下降到1.459 μm,下降幅度为6.83%,抑振效果不明显,重新调整试重后进行第二次影响系数法配重,振动幅值由原始的1.566 μm下降到0.945 3 μm,下降幅度为39.64%。而采用本文所述的矢量匹配平衡方法振动幅值从1.566 μm下降到0.789 8 μm,下降幅度达到49.57%,抑振效果相较于影响系数法更好,而且无需试重,一次配重成功,有效的缩短了平衡时间。

图8 两种方法平衡前后工频幅值对比Fig.8 Comparison of two methods before and after balance

如图9所示为提取原始信号、无试重方法配重后以及两次影响系数法配重后轴心轨迹对比图。从图9可知,无试重方法在X,Y两个方向上都显著降低了工频振动幅值,相较于影响系数法,无试重方法在两个方向上的效果都非常明显。

图9 工频轴心轨迹对比Fig.9 Comparison of axis orbit

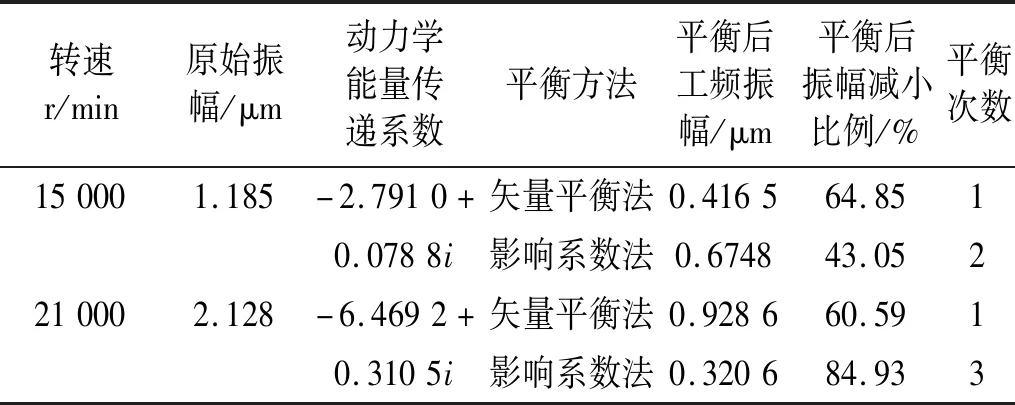

此外,分别在15 000 r/min和21 000 r/min时进行了矢量匹配平衡方法和影响系数法的对比实验研究,实验结果归纳如表2所示。

表2 矢量匹配平衡法和影响系数法对比实验Tab.2 Comparison experiment of vector matching balance method and influence coefficient method

从表2可知,在15 000 r/min和21 000 r/min时,采用矢量匹配平衡方法可以有效的抑制振动,振幅下降比例分别达到64.85%和60.59%,无需试重且只需一次配重,效率非常高;与之相对应的影响系数法振幅下降比例分别为43.05%和84.93%,虽然影响系数法在21 000 r/min时平衡精度较好,但是由于试重的限制,需要分别进行2次和3次试重配重,平衡效率低下。

4 结 论

抑制主轴振动可以有效改善加工质量,完善自动化加工环节,提高加工效率,动平衡方法的研究对提高旋转机械的运转特性具有重要的意义。本文通过推导证明了加重影响系数其实是由系统本身结构所决定的,能够反映系统能量传递特性的参数,因此提出了利用动力学模型辨识转子传递特性的矢量匹配平衡方法,结论如下:

(1)转子加重影响系数是由转子结构特性参数所决定,是能够反映转子系统的能量传递特性的参数。应用转子结构特征参数精确辨识转子传递特性,联立采集的初始振动就可以计算得到不平衡量,并且利用矢量合成原理寻优匹配,可以快速获取有效的配重方案。

(2)针对180SD35Q15高速磨削主轴建立了有限元模型,并且利用模态测试试验修正了转子系统的模型。

(3)分别在15 000 r/min,18 000 r/min以及21 000 r/min时进行了影响系数法和矢量匹配平衡方法的对比实验,发现相较于影响系数法,矢量匹配平衡法优势尽显,不仅平衡精度很好,而且不需要试重,只需一次配重就可以实现主轴振动抑制,平衡效率很高。

此外,这种方法可以在不停机的情况下进行多次平衡,逐步降低不平衡振动,因此其非常适用于喷液式等加重式的在线动平衡系统,可以大大的提高在线平衡时的效率和精度,这也是我们课题组下一步的研究工作。