剥离液回收装置的改进

张立兴

摘 要:为了对剥离液回收装置的工艺做出改进,本文通过对精馏工艺流程进行模拟计算,根据模拟结果对精馏塔进行填料流体力学计算。采用高效高通量规整填料对精馏装置改进。实际结果表明,本改进方法使产品纯度及处理量均得到了显著提高。

关键词:剥离液;N-甲基甲酰胺;二乙二醇单甲醚;塔内件

剥离液是电子工厂重要的化学品之一,在以往的剥离过程中需要耗费大量的剥离液,为了降低生产成本,需要对二次剥离液进行回收再利用,对生产成本进行控制。现今应用在半导体元件、显示器元件等行业的剥离液通常主要为极性混合有机溶剂和有机胺类的组合物。本文所涉及的剥离液的组成为(1)水(3%)、N-甲基甲酰胺(46%)、二乙二醇单甲醚(46%)、PR胶等聚合物(5%)等,详细研究分析如下。

1 工艺设计要求

对以往工艺做出改进的目的在于,提升产品质量及经济效益。本文对精馏工艺的研究是原有工艺的基础上对工艺中的不足进行改进。本文提出的改进方案工艺流程为,将二次剥离液中的轻组分水脱除后,脱除废液中的重组分杂质,得到混合溶剂产品(浓度>99.5%;水含量<0.1%)。

工艺流程如图1。

2 工艺设计方案

对二次剥离液回收装置进行设计时,需要对工艺流程进行模拟计算。由于本工艺所涉及的原料组分均为极性较强物质,最终选择NRTL作为本工艺的热力学方程。

通过对上述精馏工艺流程进行模拟计算,产品纯度及收率均满足改进要求。

工艺流程涉及的塔内件均采用高通量低压降的MH5.0规整填料,通过控制全塔压降降低塔釜的操作温度,有效降低塔釜熱敏有机溶剂的分解及聚合。主要模拟参数如表1。

需改进的装置处理量为2080kg/h,该改进工艺的填料流体力学计算结果见表2。

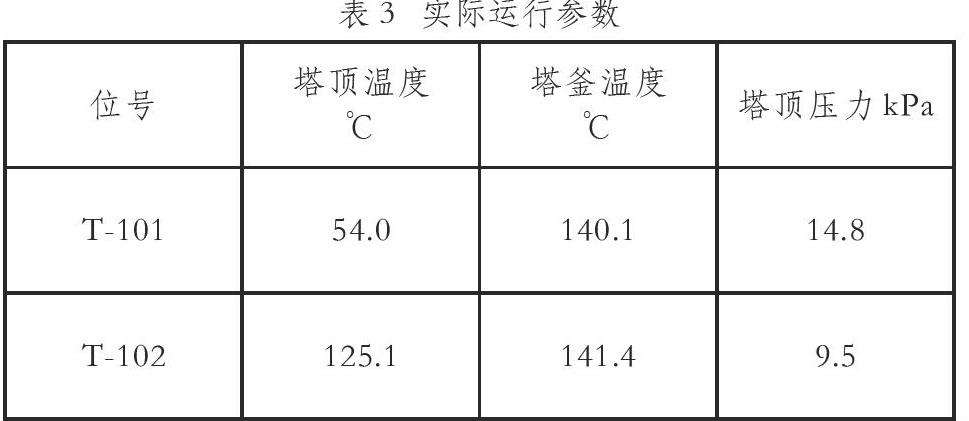

3 该套工艺的实际运行效果

工艺改进后装置一次性开车成功,通过新工艺2个月的实际运行结果,发现精馏工艺装置改进之后能够实现高效的连续生产,产品中混合溶剂的纯度达到99.99%以上,水含量小于100 ppm,该指标明显优于传统生产工艺指标。该装置运行参数见表3。

4 总结

从装置的改进结果证明采用MH5.0规整填料能够有效提升产品的质量及装置的生产效率。该套精馏装置技术改进经验能够在类似装置中推广使用。望笔者的研究分析对剥离液回收装置的改进有一定帮助。

参考文献:

[1]吴秀娟.电子工厂化学品供应与回收系统概述[J].大众科技,2013,15(164):67-70.

[2]贾鹏飞,唐恒丹,王吉红.剥离液精馏回收装置的设计[J].天津化工,2014,28(04):56-57.

[3]李武东,朱志亮.剥离液精馏工艺的模拟计算与优化设计[J].化学工程,2016,44(08):15-19.