手表夹板坐标测试数据的处理

文/程宇鸣(杭州手表有限公司)

关键词:夹板测试、中心距、坐标偏移、同心度。

1.概述:

手表夹板坐标位置的测试是保证夹板质量的重要步骤。在生产中,这种测试通常采用坐标显微镜来进行,该仪器测试时速度较慢,对操作人员的素质要求较高,效率比较低。测试结果就显得十分珍贵。由于这些原因,充分利用测试结果,最大限度的发挥数据的效用,也不失为一种提高仪器的利用率,提高工作效率的途径。下面就对这些方面作一些探讨。

2.1. 在手表机心上有许多不同的孔,按功能主要分为定位孔、传动轮孔、功能孔及螺钉孔等。其中对走时质量影响较大的是传动孔的中心距以及上下夹板的合板同心度。在进行夹板坐标测试时也主要是针对这两类孔进行的。

2.2. 在夹板测试过程中,为了方便操作,测试结果一般不写坐标值,而是写各个孔坐标的误差值,即△X、△Y。

通过把△X、△Y与图纸上各个孔位置度允差作比较,我们就可以得出该夹板的坐标位置是否合格的结论。这种方法对于彼此单纯的夹板制造来论是必不可少的。但是作为一个整体来说,我们知道,夹板上的各传动孔是用来安装传动轮系的。对于一个传动系统来说,重要的指标是相关的各传动孔之间的中心距及每对安装孔的合板同心度(同轴度)。这些指标在夹板测试结果中没有直接反映,故用夹板坐标位置的误差来对夹板质量进行判断是不够全面的。但如果对每个传动孔都单独进行测量,不仅增加工作量,也不能提高测量精度。这时我们可以通过对坐标误差测量数据的分析来代替这部分的工作。

2.3.中心距的计算:(见图1)

设A、B为平面上的两点,它们的坐标分别为A(XA,YA)、B(XB,YB)。线段在Y轴与X轴上的投影分别为X,Y 。的长度为r,

图1

当X,Y长度变化时,r的长度也就会相应变化,应用到我们的测量中可以假设A、B两点为两传动孔的中心,而r则为中心距,当X,Y变化△X、△Y时,中心距r就变化△r

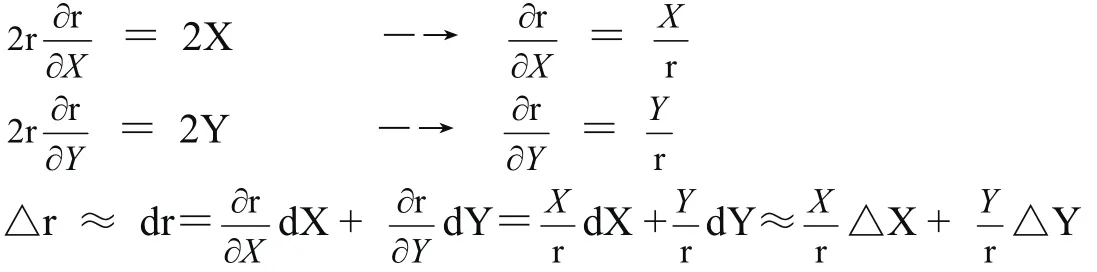

由于△X、△Y相对于X ,Y变化很小,故可用来近似计算法由△r= dr来计算:

由r2=X2+Y2对X、Y分别求偏导用。

在上式中,X=XA-XB, Y=YA-YB△X= △XA-△XB, △Y= △YA-△YBXA、XB、r均由图纸提供为已知数,而△XA、△YA和△XB、△YB为A、B两孔坐标的误差值,我们可以通过已测得的误差,快速地得到中心距的误差。

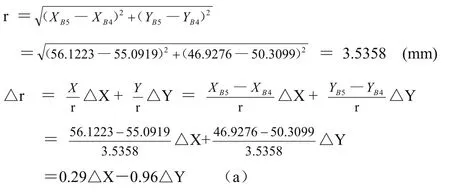

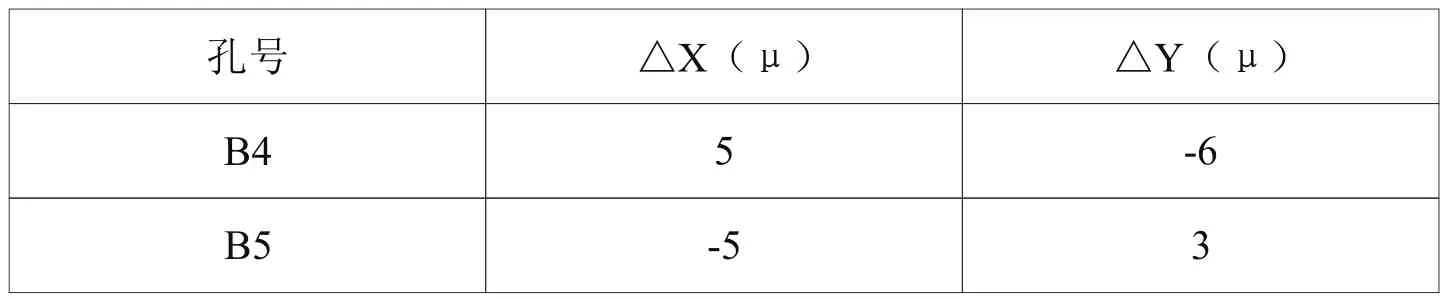

例1、 计算HZN型女表B4(秒轮)与B5(擒纵轮)孔的中心距误差,现有夹板坐标如下:

孔号 X Y B4 55.0919 50.3099 B5 56.1223 46.9276

设有一主夹板测得B4、B5孔的误差分别为:

孔号B4 5 B5△X(μ)△Y(μ)-6-5 3

类似a式我们可以把各相关孔误差相减后带入相应的公式,从而得出中心距的误差。

2.4.主夹板传动孔坐标位置的理论偏移

2.4.1传动孔坐标位置的理论偏移的概念

我们知道,传动轮在工作时是支撑在主夹板和小夹板之间的。而主夹板和小夹板传动孔的同轴度的好坏是影响机心质量的重要因素。在单块主夹板上是不存在同轴度的问题,我们测量主夹板位钉孔和传动孔得到的仅仅是加工时的位置度误差。不能直接反映出装配后主夹板和小夹板传动孔的同轴度的好坏。为了能够充分地利用测试数据,保证装配后夹板的合板同轴度符合要求。我们必须对测试数据做必要的处理。坐标位置的理论偏移其实就是把标准小夹板装配在主夹板上时传动孔同轴度的误差大小。

2.4.2传动孔坐标位置的理论偏移的计算

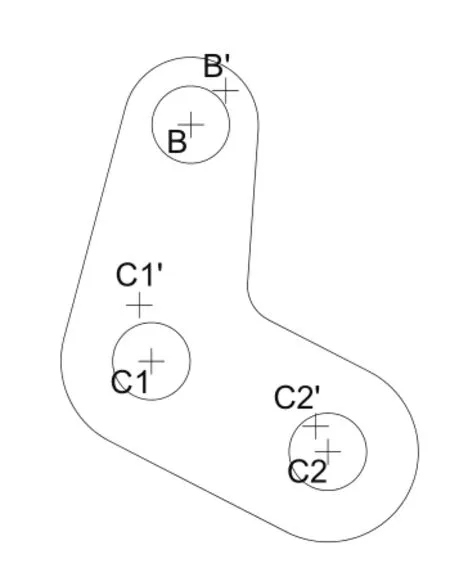

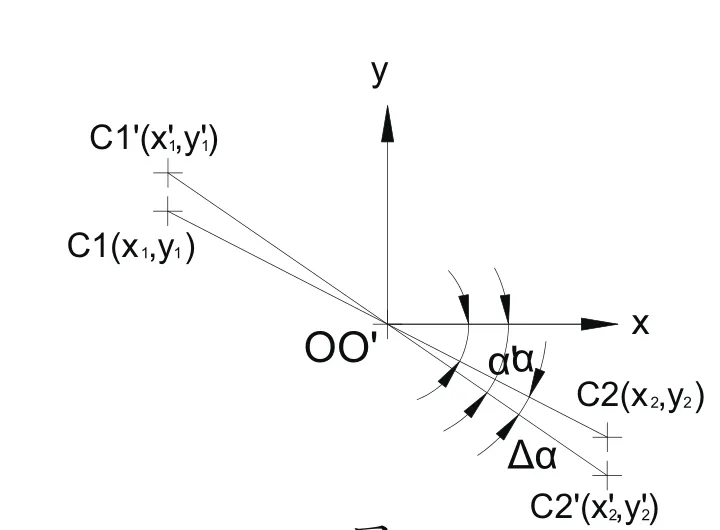

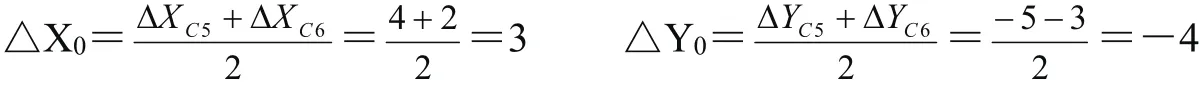

主夹板上位钉与传动孔之间的关系决定了装上小夹板后合板同轴度的好坏,由于在测量过程中一般来说主夹板与小夹板通常不用相同位钉孔来作为定位定向基准,这时在坐标测量的结果中只可以得到各孔的位置度误差是否符合图纸要求,而不能直接反映传动孔与位钉之间的关系,这样也就不能反映出在将来安装小夹板后同轴度的好坏。比如说在一块主夹板上,测量得到某个传动孔的坐标误差为0,而相应的两个位钉有误差,当小夹板装上后,小夹板的误差再小,也会存在合板同轴度的误差。为了解决这个问题我们假设在主夹板上装上一块坐标位置没有误差的小夹板,以小夹板上传动孔的位置为理论位置,这时主夹板上传动孔的合板同心度由两部分影响。一是主夹板上传动孔的误差;二是由主夹板位钉位置误差引起的小夹板上孔的理论偏移,前者可直接测得,后者则需对测得值做些计算:图2为一小夹板,其安装理论位置为图上实线所示, C1、C2为位钉孔B孔为传动孔。由于主夹板的加工误差相应的位钉孔和传动孔的实际位置为图上的C1'C2'及B'。把小夹板装到主夹板上会使小夹板产生一个平动和一个转动,从而使传动孔B也产生位移△XB、△YB。我们假设小夹板先平动,使的中点O与的中点O'重合,由图3可得O点坐标:

图2

图3

O'点坐标为:

0点移动的距离为:

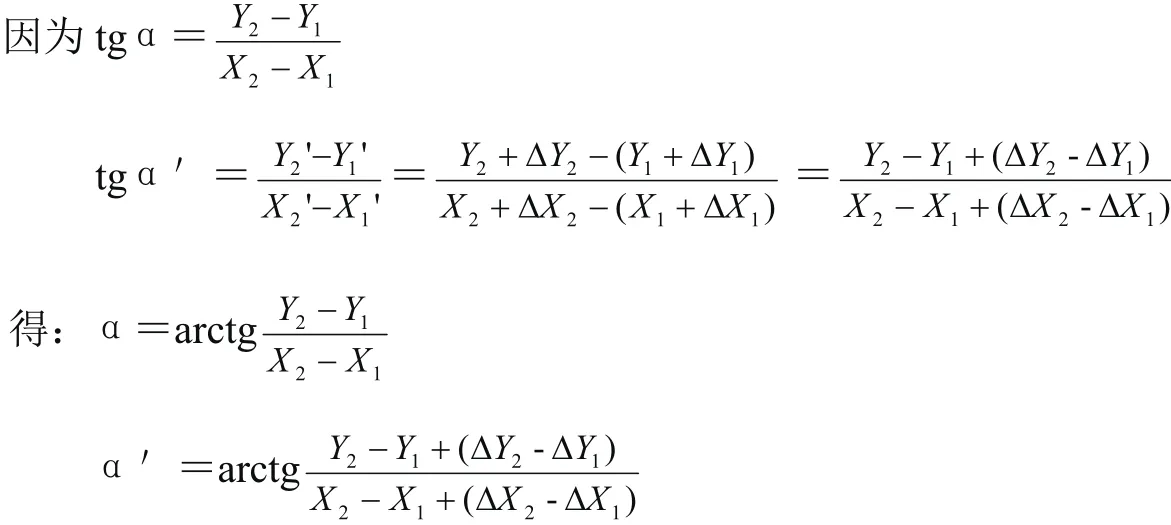

当0点与0'点重合后,再把坐标系原点平移到0(0')点上,见图4,再使绕0点转动,使之与'重合,这时转动的角度为△α,△α=α'-α

图4

这时B点就会得到一组新的坐标,这个坐标与B点的理论坐标相减就可算出B点坐标的偏移量。

由此可见,B点坐标的理论偏移应由三部分组成。一是使中点0,0'点重合而进行的平移△X0,△Y0,绕0(0')点转动引起的坐标偏移△Xα,△Yα以及坐标测试时坐标位置的误差△X,△Y。

△Xα,△Yα,△X0,△Y0前符号根据情况选择。

例2.计算HZN女表主夹板上B7孔(摆轮孔)的理论位置偏移。

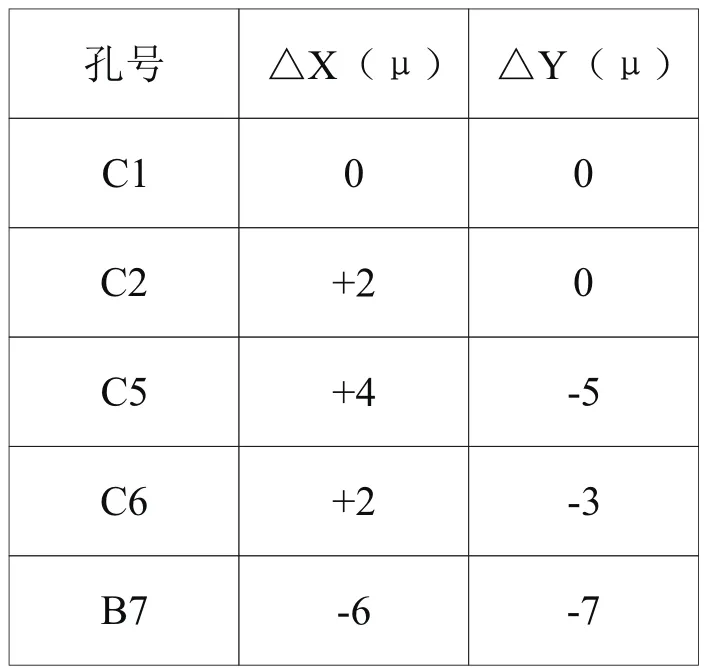

根据坐标测试图纸:定位孔为C1,定向孔为C2,摆夹板的定位孔为C5C6,它们的理论坐标见表1,测试结果见表2。

表1

表2

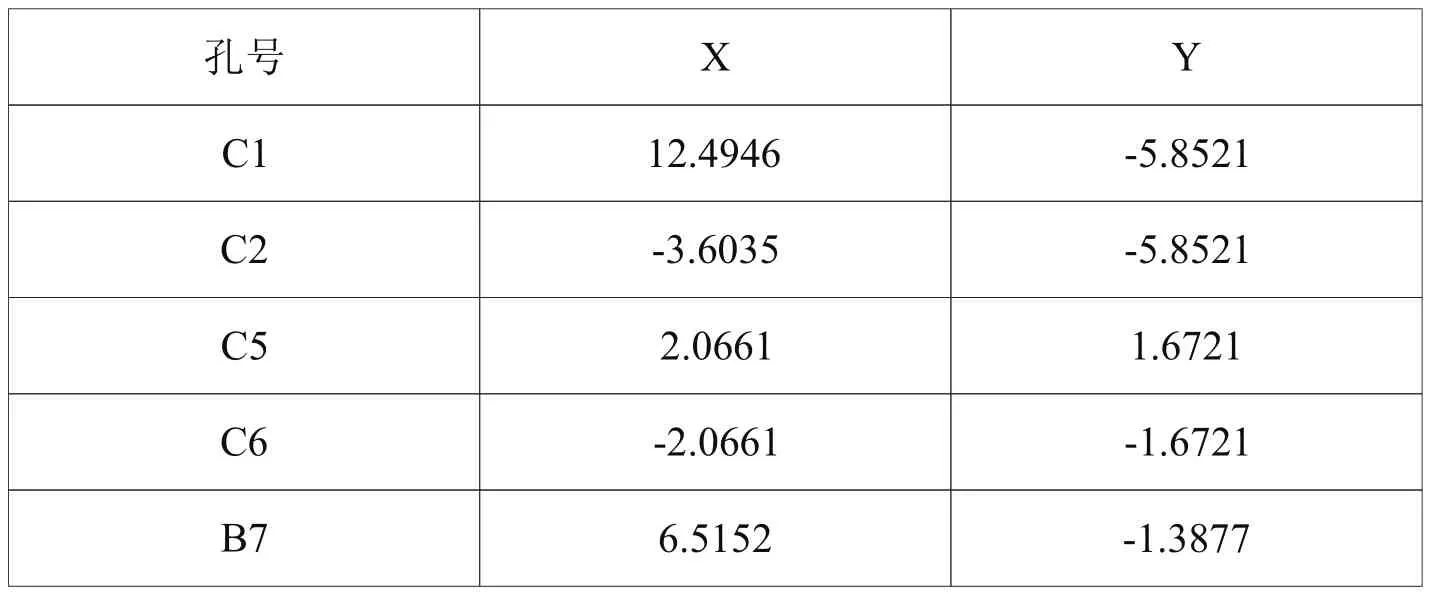

把坐标原点移至O点后得到各点坐标如表3。

表3

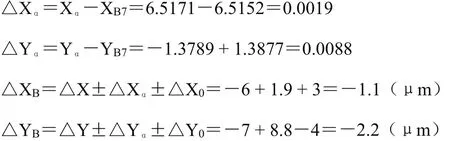

当坐标旋转△α角度时, Xα=XB7cos△α+YB7sin△α

可得到:Xα=6.5171 Yα=-1.3789

在实际测试过程中,上述步骤可通过计算机编程的方法来进行,可事先根据定位孔和传动孔的数据设计好计算过程,在测量坐标时按照规定的定位定向测量,这样就可以快速方便地得到正确的结论。