双流板坯中间包流场优化的物理模拟研究

刘崇林 崔 衡 李源源 邓 深 安航航

(1:广西柳州钢铁集团有限公司 广西柳州545002;2:北京科技大学钢铁共性技术协同创新中心 北京100083;3:北京科技大学工程技术研究院 北京100083)

1 前言

中间包作为生产洁净钢的反应容器,在去除非金属夹杂物和调节钢液温度与成分上发挥着重要的作用[1]。而优化控流装置可以改善中间包内钢液的流场和温度场,从而达到去除夹杂物和调整温度的效果。因此合理的控流装置可以促进钢液中夹杂物的上浮去除,提高铸坯质量,提升中间包冶金的冶金效果[2][3]。国内某钢厂150t转炉采用单炉对单铸机相匹配,因为转炉生产能力小于双流板坯铸机的生产能力,所以双流板坯正常生产模式为单流浇铸,本文以此双流中间包为研究对象,采用物理模拟的实验研究方法,分别找出中间包两流浇注以及单流浇注时中间包钢液流动特性的限制性因素,设计适合于两种模式下中间包的控流装置,研究不同控流装置组合对中间包流场特性的影响,得到该中间包的最佳优化方案。

2 实验原理及方法

2.1实验原理

中间包水模型实验的原理是相似原理,为了保证实验结果的准确性,必须使中间包原型和水模型几何相似且动力学相似。动力学相似要求模型的雷诺数Re和弗鲁德准数Fr与原型的相等,如式1所示。在本实验条件下,流体的流动和流速对Re的影响较小,因此仅需保证模型和原型的Fr相等,就可以保证满足动力学相似条件[4]。

(1)

式中:u表示流体速度;L表示特征长度;g表示重力加速度;下标m表示模型;s表示实际。

本实验采用的模型与原型的几何相似比λ=1:3,由Frm=Frs可得:长度比Lm=0.333Ls;速度比um=0.577us;流量比Qm=0.064Qs。

2.2RTD曲线的测定

本实验采用“刺激—响应”实验技术[5]来测量中间包内钢液的停留时间分布,在中间包的长水口处加入150ml饱和氯化钾溶液,同时在出水口处检测该信号的输出,再将检测到的信号加以处理,就能得到该中间包的停留时间分布曲线,即RTD曲线。

从“刺激—响应”实验中得到的RTD曲线上,可以直接得到各流体微元的最小停留时间tmin和最大峰值时间tmax,通过对RTD曲线的数学处理,就能得到各流体微元在中间包内的实际平均停留时间tav,其计算公式如式2所示。

(2)

式中t表示时间 (单位s) ;c表示示踪剂浓度。

在Sahai等[6]提出的修正混合模型中,把在中间包内停留时间大于2倍理论停留时间的流体的体积称为死区,除死区之外的体积称为活跃区。通过实验测得的电导率随时间变化的数据可以计算活塞区、全混区和死区的比例,其中死区比例的计算公式为:

(3)

活塞区的比例计算公式为:

(4)

全混区比例的计算公式为:

(5)

2.3 中间包流场显示试验

流动显示实验是流体力学研究中常用的方法,适用于观察流体的宏观流动,能够最直观、最有效地观察到流体的运动特性。本实验中采用黑色墨汁作为示踪剂,将墨汁从钢包的长水口以脉冲的方式加入,用高速摄像机对墨汁在中间包内的运动情况进行录像,通过观察墨汁的运动轨迹可以定性地分析中间包内流体的运动情况。

3 物理模拟实验结果及分析

3.1原型中间包物理模拟实验结果分析

双流浇注时,原型中间包中钢液的滞止时间为25.8s,死区比例高达30.9%,这表明原型包内的钢液流场分布不合理,容易造成钢液混合不充分,夹杂物来不及上浮去除等问题。单流浇注时,原型中间包的滞止时间只有19.7s,这说明中间包单流原型中存在严重的短路流,这导致了原型中间包的平均停留时间较短,只有354.6s,此外原型包的死区比例很大,达到了38.6%,而活塞区比例只有4.5%,降低了中间包的有效体积,这表明单流原型中包内的流场分布不合理,流动特性不佳,不利于钢中夹杂物的去除和成分、温度的均匀。

为改善中包流场,设计了以下控流装置,如下图1~图3所示。

图1 挡坝结构和挡坝位置 (单位:mm)

图2 双耳冲击板、单耳冲击板和斜冲击板 (单位:mm)

图3 三种湍流抑制器结构图 (单位:mm)

3.2双流浇注物理模拟实验及结果分析

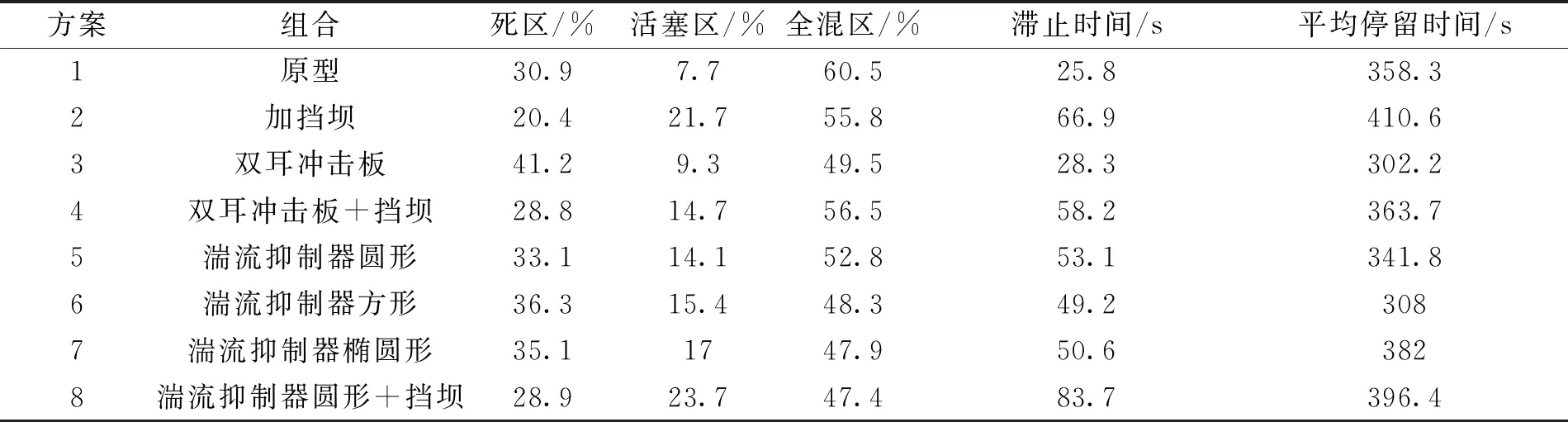

双流浇注时,由于中间包的结构是左右对称的,所以只需测定其中一流出口的RTD曲线即可,再根据RTD曲线计算出中间包流场的流动特性,实验方案及结果如表1所示。

表1 双流浇注时RTD曲线处理结果

由表1所示结果可以发现:

图4 双流+挡坝条件下中间包墨汁试验

1) 从流动特征参数上看,增加挡坝后中间包滞止时间由原型的25.8s延长到66.9s,平均停留时间由358.3s增加到410.6s,死区比例减少了10.5%,活塞区比例由原来的7.7%增加到27.1%,中间包内的流体流动更加合理,更有利于钢液温度和成分均匀。增加挡坝后中间包的墨汁实验结果如图4所示,中间包底部的短路流遇到挡坝后向钢液面运动,挡坝对钢液起到了很好的抬升作用,延长了钢液的运动路径,使浇注区附近的钢液流动更加活跃,与双流原型相比,浇注区附近的不活跃区域明显减少,不活跃区域主要集中在图4中的右上角,说明双流原型中间包增加挡坝后能有效地抑制短路流,减小死区比例。 2) 单纯地将原型中间包的冲击板更换为双耳冲击板并不能改善双流中间包的流场,死区比例较原型不减反增,其原因可能是双耳冲击板两侧的斜坡起到了缓冲作用,钢液从长水口进入中间包后流向出水口的速度较原型冲击板还要小,使得浇注区的流动更加不活跃,从而死区比例增加。

3) 使用双耳冲击板+挡坝的组合时,和原型中间包相比,死区比例从30.9%减少至28.8%,滞止时间从25.8s增加至58.2s,平均停留时间也稍有延长,整体流场比原型更加合理。但和仅增加挡坝方案的结果相比,后者的优化结果更好,因此,在双流浇注时,建议在中包底部两侧适当位置增加挡坝结构,以获得更合理的流场。

4) 将原型的冲击板更换为这三种湍流抑制器后,中间包的滞止时间有所延长,从原型的25.8s延长至50s左右,活塞区比例较原型增加了一倍左右,但平均停留时间和原型相比只有方案7有所延长,方案5、6都缩短了,死区比例较原型不降反增,这说明只将原型冲击板更换成这三种湍流抑制器并不能改善双流浇注时的流场情况。除此之外,选择这三种湍流抑制器中效果较好的圆形湍流抑制器,再配合使用挡坝,滞止时间为83.7s,是原型的3倍多,平均停留时间也有所延长,死区比例从原型的30.9%减少至28.9%,活塞区比例大大提高。圆形湍流抑制器+挡坝方案的墨汁试验如图5所示,从图中可以看出,钢液从长水口进入湍流抑制器后,湍流耗散率较高,向中包两端流动时速度较慢,且主要流股在冲击区域上部,消除了双流原型存在的短路流,由于浇注区附近钢液流速很慢,此时挡坝并不能起到有效地抬升钢液的作用,浇注区上部存在很大部分的死区。

图5 圆形湍流抑制器+挡坝方案中间包的墨汁试验

3.3单流浇注物理模拟实验及结果分析

3.3.1 原型长水口物理模拟实验结果分析

原型长水口单流浇注时实验方案及结果如表2所示。

由表2所示结果可以发现:

1) 增加挡坝并不能有效地减小死区比例,在双耳和单耳冲击板的基础上,在开浇一侧增加一个挡坝后,滞止时间明显延长,从原型的19.7s延长到50s以上。斜冲击板加一挡坝的组合的效果最好,滞止时间为61.2s,死区比例从原型的38.6%降至33.6%,虽然滞止时间延长了2倍多,但死区比例仍然较大。

2) 将原型冲击板分别更换为这三种湍流抑制器,中间包的滞止时间有较大延长,活塞区比例有所上升,但平均停留时间却短于单流原型中间包,且死区比例都超过了40%。圆形湍流抑制器在增加挡坝的情况下,中间包流场仍没有得到有效地改善,死区比例为40.7%,这说明使用湍流抑制器可以消除短路流,延长滞止时间,但不能改变整体中间包的流场情况,不活跃区域仍较大。

表2 原型长水口单流浇注时RTD曲线处理结果

3.3.2 改进型长水口物理模拟实验结果分析

为了减小未开浇一侧的死区比例,设计了如图6和图7所示的弯曲长水口来代替原先的直水口,再配合挡坝,模拟结果如表3所示。

由表3的结果可以发现:采用这两种弯曲水口方案后,死区比例均得到减少,滞止时间也得到了延长;在弯曲水口基础上增加一个挡坝,效果较好,死区比例从原型的38.6%分别减少到20.1%和23.1%,滞止时间也由354.6s延长至442.5s和425.6s,这表明钢液在中间包内的流动路径得到了延长,从而增加了停留时间。

3.3.3 增设挡墙物理模拟实验结果分析

为了改善中间包流场,水模型实验中还设计了不同位置的挡墙方案,将未开浇一侧的部分体积隔开,如图8所示。

实验方案及结果如表4所示。

图6 1#弯曲水口 (单位:mm)

图7 2#弯曲水口 (单位:mm)

表3 单流浇注时改进型水口RTD曲线处理结果

图8 挡墙位置示意图 (单位:mm)

方案组合死区/%活塞区/%全混区/%滞止时间/s平均停留时间/s1A位置挡墙35.25.459.418313.92A位置挡墙+挡坝27.718.753.653358.43B位置挡墙34.16.859.121.1301.34B位置挡墙+挡坝25.915.458.738.8338.35C位置挡墙32.48.559.122.83096C位置挡墙+挡坝25.122.852.140338.17D位置挡墙378.254.818.33098D位置挡墙+挡坝29.421.848.855.4322.2

从4个位置设置挡墙的实验结果看,设置挡墙能减少单流浇注时的死区比例,再通过增加挡坝控流,可以使死区比例进一步减少,其中C位置挡墙加一挡坝的结果是这组实验中最优的,死区比例从原型的38.6%减小到25.1%。。

4 结论

1)中包双流浇注情况下,增加挡坝结构可以明显地减少死区比例,延长滞止时间,死区比例由原型的31.4%减少至20.8%,减少了33.7%,平均停留时间由358.3s增加至410.6s。使用双耳冲击板或湍流抑制器并配合使用挡坝,中间包流场较原型有所改善,但效果不及原型+挡坝的组合。

2)中包单流浇注时,采用弯曲水口+挡坝的组合,可以减小死区比例,延长滞止时间,优化中间包内流场。内弯型和外弯型弯曲水口加挡坝的组合将死区比例由原来的38.6%分别减少至20.1%和23.1%,分别减少了47.9%和40.1%,平均停留时间由原先的354.6s分别延长至442.5s和425.6s;采用挡墙将未开浇一侧隔开,组合挡坝结构,也能明显减少死区比例,其中效果最好时,死区比例为25.1%,比原型减少了35.0%。