臂式高空作业平台装配线及物料配送设计*

黄向明 韩 竹 刘国良 尹人奇

(1.湖南大学 机械与运载工程学院 长沙410082;2.湖南星邦重工有限公司 长沙410060)

为了保障工人在高处作业的安全性,高空作业平台开始取代传统落后的高空作业方式[1]。高空作业平台属于工程机械行业,是用来进行高空作业的专用设备[2]。目前高空作业平台被广泛应用到工程建设、工业安装和设备检修等行业[3]。使用工程机械产品保证高空作业的安全,从而更好地拓展新兴工程机械市场。

近几年来,高空作业平台的产销量持续增加,发展状况越来越好,市场需求大幅度上升[4]。然而目前某企业臂式高空作业平台一直采取定点放置装配,周期长,质量得不到保障,生产效率低,物流配送不及时,产量达不到预期效果,不能保障产能需求。目前对于工程机械装配线的研究主要在物流配送路径方面,Tao[5]等对满足最大载重量的配送车辆路径随机的问题提出了分散搜索的办法,采用机会约束对模型进行求解。Narges[6]等根据生产需求、生产批量和调度车辆的前提条件构建配送车辆路径优化问题。王楠[7]等研究厂内的物料配送,选取混合时间窗的约束条件,在物料到达的时间上进行限制。胡详培[8]根据字典序的方法,对配送车辆路径的优化进行需求变动的目标函数规划和求解,求解该项目的总承包成本最小化。杨斯淇[9]等则是根据车间的实际制造生产的现状和问题,构造一个有容量限制要求的物料配送车辆路径优化函数。

本文针对某企业目前的装配现状,结合臂式高空作业平台的装配工艺要求,设计出臂式高空作业平台装配线,并对大件物料的配送路径进行研究,从而提升产能,保证物流配送的有效性和稳定性,与此同时利用仿真软件验证设计的可行性。

1 臂式高空作业平台装配线设计

1.1 臂式高空作业平台装配工艺流程规划

臂式高空作业平台主要是行走、转台、臂架和平台四个部分的装配,如图1所示。

图1 臂式高空作业平台装配流程图

1.1.1 标准作业时间测量

根据臂式高空作业平台装配工艺,将其分为三部分:第一部分(1~15工序)是行走安装;第二部分(16~38工序)是臂架安装前;第三部分(39~55工序)是臂架安装后。

采取秒表测时测量一个标准工人装配的时间,观测10次,宽放系数为1.1,计算平均值得到各工序的标准加工时间如表1、表2和表3所示。

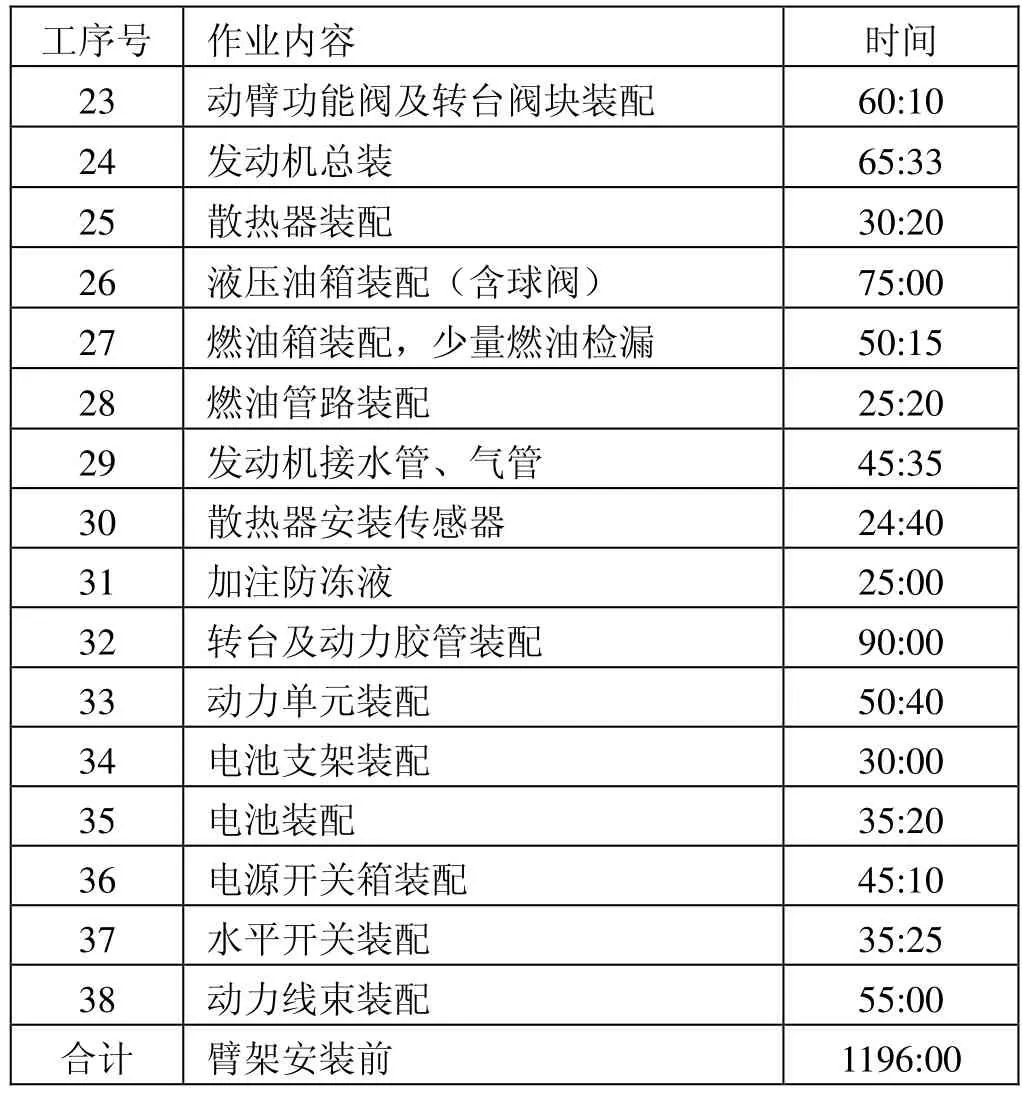

表2 臂架安装前各工序的标准加工时间 (min)

接上表

表3 臂架安装后各工序的标准加工时间 (min)

1.1.2 生产节拍确定

该企业工作时间是8小时,在装配生产过程中会产生不合格产品和废品,公式为:

式中:F效指有效工作时间,F制指制度工作时间,K指时间利用系数,K=0.85,因此臂式高空作业平台F效=459min。

装配线生产节拍指装配线完成两个一样产品的时间间隔。生产节拍计算公式为:

式中:R指的是装配线生产节拍时间;Q指的是产品的产量,因此R=F效÷Q=459÷8÷26≈57.38=57min/台。

由于该产品品种多,其质量和体积大,节拍时间长,采用移动间断装配线,强制节拍,工人和设备器具固定在各工位[5-6]。

1.1.3 工人数量和工位数计算

需要的工人数量,公式为:

式中:n为工人数量,T为标准作业时间,M为日产量。

需要的工位数,公式为:

式中:N为工位的数量,取大于或等于数值的最小整数,φ为工位人员密度,取3。

通过计算得数据如表4所示。

表4 工人和工位的数量确定

1.1.4 工位工序内容划分

按照节拍时间57min和工位数19个,划分各工位的具体工序内容,如表5所示。

表5 各工位的工序、工人和装配时间的数据汇总

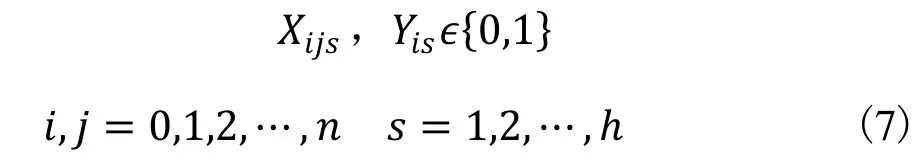

1.2 臂式高空作业平台装配线布局

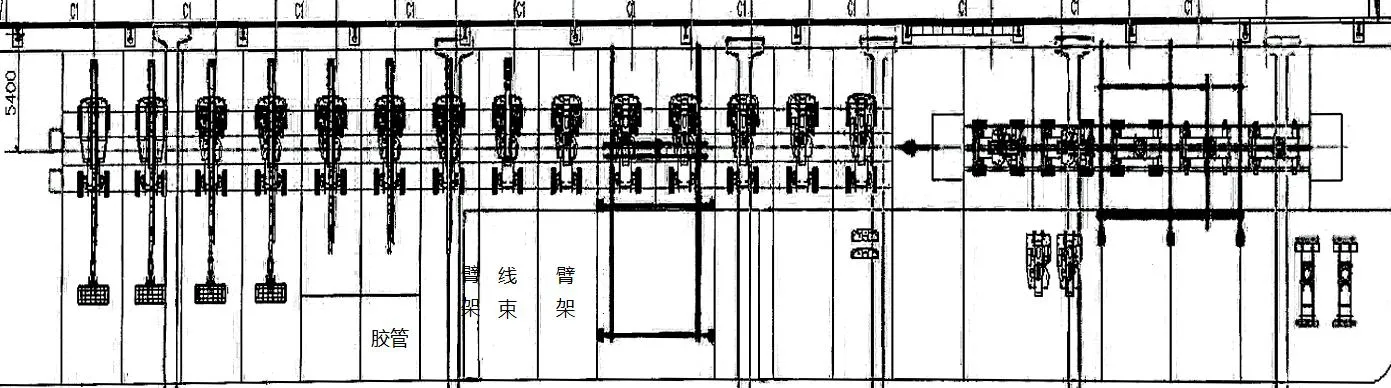

臂式高空作业平台装配线包含19个工位,总长为100.5 m,运输方式选择地推链与板链输送线。地推链为27.5 m,产品布置方向为纵向布置,负责行走安装的5个工位,底架放置到地拖链的支撑上,安装支腿、减速机、连接盘、马达、转向机构和轮胎等;当行走安装完成,从地推链吊装至双板链线上,将产品由竖向摆放变为横向布置,设置吊转平台,总长为5.8 m;双板链为67.2 m,产品布置方向为横向布置,负责臂架安装前后的14个工位,主要进行液压、电气件、臂架和操作栏的装配。臂式高空作业平台装配线的面积是100.5×7.1 m2,上线区面积是15.3×6.8 m2,下线区面积是15.3×6.6 m2,线边物料仓的面积是100.5×8.3 m2,物料仓库面积是41.0×9.2 m2。臂式高空作业平台装配线平面和现场布置如图2和图3所示。

图2 臂式高空作业平台装配线的平面布置图

图3 装配线及物料区布置图

2 超大件和标准件物料配送设计

2.1 装配线物料配送分析

2.1.1 大件物料配送数量的确定

根据物料的体积和质量划分[7],将臂式高空作业平台物料分为标准件、超大件和SPS件,其中SPS物料的体积和质量适中。臂式高空作业平台的物料划分如表6所示。

表6 物料分类表 (件)

2.1.2 配送车辆的数量确定

确定臂式高空作业平台大件物料的配送车辆的需求数量,其计算公式如下:

式中:a的取值范围是(0,1),取a=0.85,由表6可知大件物料总需求量∑qi=1341个,最大载货量Q=500个,[∑qi/aQ]表示的是将符号里的值向下取整,可计算出配送车辆的数量h为4辆,设置配送车辆行驶速度为0.75 m/s。

2.1.3 各工位坐标和物料需求时间的确定

以臂式高空作业平台的物料区左下角的端点作为坐标原点,创建直角坐标系,所有区域的坐标位置均以其中心点的位置来确定[8]。研究对象是在8个小时内配送的物料,各个工位的详细数据如表7所示。

表7 各工位坐标、物料需求量和时间窗信息汇总表

2.2 配送车辆路径优化模型建立

2.2.1 问题描述

为便于分析问题,做了如下建模假设[9]:

(1)每工位只由一辆配送车辆配送;

(2)所有配送车辆从配送点出发最后必须返回配送点;

(3)配送车辆配送物料的总量不超过其最大载重量;

(4)配送点有足够配送车辆配送;

(5)配送车辆的速度都是匀速行驶;

(6)不考虑配送车辆最大行驶距离;

(7)不考虑物料装载时间和卸料时间;

(8)配送车辆的型号、最大载重量和行驶的速度都是一样的。

2.2.2 目标函数

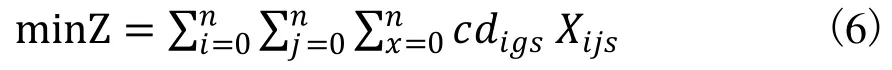

目标函数为总配送成本最小化:

式中:Z表示总配送成本,minZ表示总配送成本最小化;n表示装配线的工位数,因第19个工位是进行车辆下线前的调试工作,没有物料需要进行配送,n取值18个工位,将1到18个工位编号为1-18,0是物料区的编号,i,j指的是工位i和工位j,所以i=0,1,2,...,n,j=0,1,2,...,n;h表示臂式高空作业平台装配线的物料配送的车辆总数,s指的是车辆,所以s=1,2,...,h;c指的是单位距离内配送车辆配送物料的单位成本;Xijs是一个0~1变量,表示如果配送车辆s从工位i行驶到工位j,那么Xijs的值是1,如果配送车辆s没有从工位i行驶到工位j,则Xijs的值是0;dijs表示配送车辆s从工位i行驶到工位j的距离。

2.2.3 约束条件

必须满足下列的约束条件:

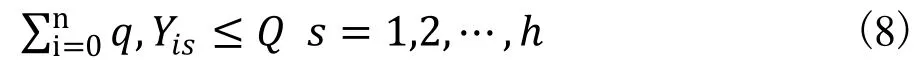

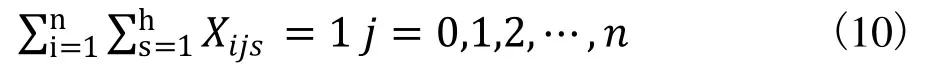

式中:Yis是0-1变量,若工位i是由配送车辆s配送,那么Yis的值是1,若工位i不是由配送车辆s配送,那么Yis的值是0。

式中:qi指第i个工位需要的物料数量;Q指每个车辆的最大载重量;式子指某辆配送车辆s装载的若干个工位的物料总需求量不会超过这辆配送车辆的最大载重量。

每个工位只允许同一辆配送车辆对其进行配送物料如下式:

配送车辆都会返回到配送点如式(10)。

2.3 遗传算法求解模型

2.2.1 求解步骤

(1)进行控制参数的选择和设定,主要针对种群规模N和交叉概率Pc,变异概率Pℎ和终止最大迭代次数Gen等重要参数;

(2)采用自然编码对各工位进行编码,随机生成初始染色体种群;

(3)计算每个染色体适应度函数占种群总染色体适应度函数的比例,根据轮盘赌法选择比例较大的染色体进行选择和复制;

(5)根据Pc,在N中随机选N×Pc个染色体进行交叉操作,选取部分映射交叉;

(6)根据Pℎ,在N中随机选N×Pc个染色体进行变异操作,选取反转变异;

(7)将经过选择、交叉和变异操作得到的染色体代入终止条件进行计算和验证,满足终止条件便停止迭代,反之继续迭代;

(8)当算法终止迭代后,得到最优的染色体解,根据已知条件求出目标问题的最优路径和最小配送总成本。

2.2.2 求解结果对比分析

设置N=50,Pc=0.8,Pℎ=0.2,Gen=200,c=2,Q=500。取适应度函数为目标函数的倒数,经过200次的迭代运算,得出每一代适应度的平均值,遗传算法在第158代达到最优解,如图5所示。

图5 遗传算法迭代收敛

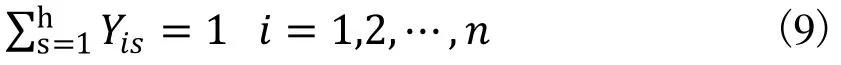

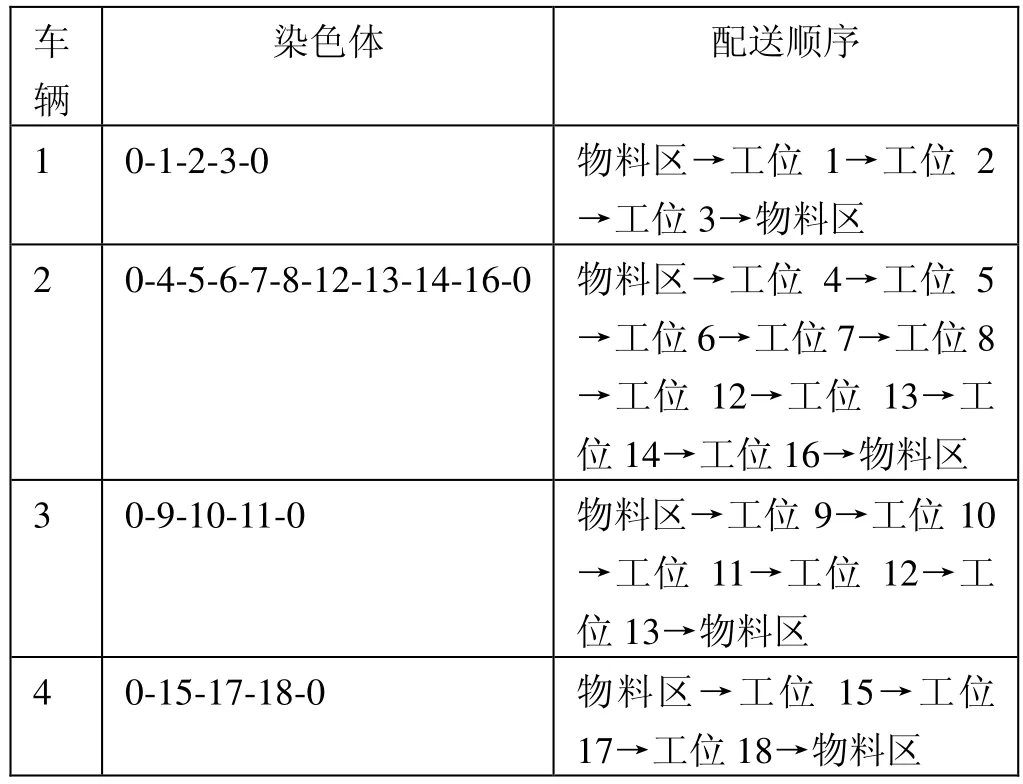

此时遗传算法迭代得到最优染色体为:0-1-2-3-14-0-4-5-6-7-8-0-9-10-11-12-13-0-15-16-17-18-0。染色体对应的工位配送顺序如表8所示,遗传算法优化后各配送车辆的求解结果如表9所示。

表8 遗传算法得出的最优染色体解

表9 算法优化后各配送车辆的求解结果

臂式高空作业平台装配线的大件物料进行遗传算法求解时生成的初始染色体是:0-1-5-9-0-2-6-10-13-15-0-3-7-11-14-0-4-8-12-16-17-18-0。

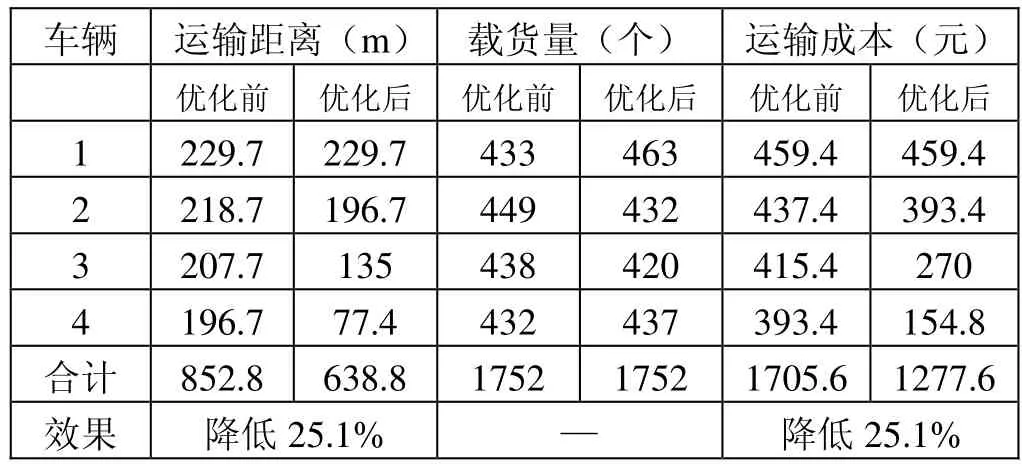

将遗传算法求得最优解的优化结果与装配线初始染色体配送路径的数据结果进行比较和分析,通过整理汇总得到下表,如表10所示。

表10 优化前后配送数据汇总

通过对遗传算法求解优化前后的配送数据进行对比和分析,遵循最大载货量的条件得到的优化后的总配送成本由1705.6元减少到1277.6元,比率减少25.1%,验证了本文车辆路径优化模型的可行性。

3 基于eM-plant的装配线仿真

3.1 仿真建模基本框架

模型建立的流程如图6所示。

图6 臂式高空作业平台装配线仿真建模流程图

由图可知,首先确定基本参数如装配线总工位数等,然后生成基本数据表如生产计划表和暂存区参数表等,接着通过代码自动生成臂式高空作业平台装配线,确定配送车辆的运行路线,验证装配线和物流配送设计方案的可行性,最后进行因子设计试验确定配送车辆的数量及速度。

3.2 装配线仿真模型建立

利用eM-plant软件对臂式高空作业平台装配线进行仿真建模[10]。依次创建调用装配线运行的各个模块代码,仿真将自动生成由19个工位和线边暂存区组成的装配线模型,以及配送车辆的轨迹路线,如图7所示。

臂式高空作业平台装配线的仿真模型通过EventController运行,得出整个装配节拍时间大约为56 min,满足实际生产中57 min装配一台臂式高空作业平台的要求,因此整个方案可行性得到了验证,如图8所示。

绘制臂式高空作业平台装配线的工位负荷图,可知效率和产能均得到了大幅度提升,如图9所示。

图7 臂式高空作业平台装配线19个工位的完整仿真模型

图8 仿真模型执行仿真的过程

图9 臂式高空作业平台装配线工位负荷图

3.3 配送车辆数量和速度的实验设计

目前臂式高空作业平台装配线采用的配送车辆是4辆,运行速度是0.75 m/s,现在进行设计因子配比实验设计,确定和验证配送车辆数量和速度的最佳数量。

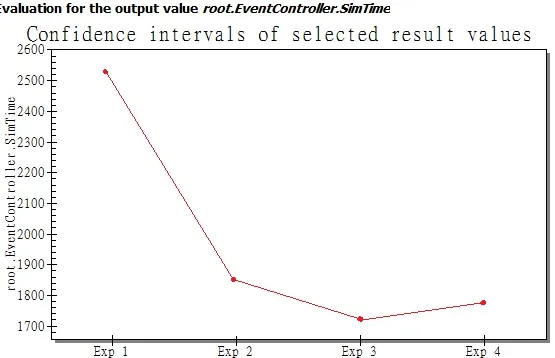

添加实验管理器ExperimentManager,将标签定义为因子设计,将输出变量设置为EventController.SimTime,输入变量设置为C1(配送车辆数量)和C2(车辆行驶速度),每次试验观察次数设置为5次,置信水平设置为95%。Tools选项,选择两水平试验设计,将C1配送车辆的低水平数量为3辆,高水平数量为4辆,C2配送速度的低水平速度为0.75 m/s,高水平速度为1 m/s。

此时试验是4次,分别为低水平C1(配送车辆为3辆)和低水平C2(配送速度为0.75m/s)、低水平C1(配送车辆为3辆)和高水平C2(配送速度为1m/s)、高水平C1(配送车辆为4辆)和低水平C2(配送速度为0.75m/s)、高水平C1(配送车辆为4辆)和高水平C2(配送速度为1 m/s)四个组合,运行仿真,试验结果如图10所示。

图10 两水平因子设计试验结果

从试验结果可以明显看出试验3是最佳方案,即高水平C1和低水平C2组合,即配送车辆为4辆,配送速度为0.75 m/s时,整个臂式高空作业平台装配线仿真模型达到最优效果,进一步验证了方案的可行性。

4 结语

本文研究设计了臂式高空作业平台装配线,对大件物料配送采用遗传算法进行路径的优化求解,使用eM-plant仿真软件对整个装配线和物流配送进行了仿真建模,对配送车辆的数量和速度进行了实验设计,确定了配送车辆的数量和速度的最优解,验证了臂式高空作业平台装配线的物流配送系统的可行性。本文设计的臂式高空作业平台装配线以及物流配送系统为相关工程机械产品的装配线设计提供参考。