高速背板连接器智能生产系统设计关键技术

王 芳 朱凯影 王云良

(1.常州机电职业技术学院信息工程学院 江苏常州 213164; 2.常柴股份有限公司 江苏常州 213002)

0 引言

随着“工业4.0”和“中国制造2025”的相继提出,以及全球科学技术和信息技术的不断提升,智能制造已成为制造业管理改善的新手段,也是各制造业企业竞相争夺的技术制高点。但当前量大面广的制造企业面临的现状是:制造设备大多处于单机运行状态,联网比例低;对设备运行状态、设备故障、工艺过程、设备利用情况、生产加工进展等缺乏有效的自动检测、记录和回溯手段;企业缺少自主知识产权的制造智能化平台和相关工具;由于设备联网、通信协议的不开放,导致生产设备运行数据实时采集智能终端产品少、成熟度不高[1]。

虽然目前国内部分高速背板连接器制造企业已在生产过程中引入了MES系统,但系统的应用大多集中在制造过程的计划、调度、物流、质量、成本、文档等管理层面,在有效支持生产设备集成、生产工艺优化、设备能耗优化和制造全过程综合优化等方面尚未得到有效突破,这在很大程度上制约了这些企业的产品化和市场化进程,更制约了企业制造车间数字化、智能化水平的提升[2]。

针对上述迫切需求,融合物联技术和传感技术,以局域网、互联网为信息渠道,设计了一套完整的高速背板连接器智能生产系统,并对其中的部分关键技术提出了解决方案。利用该系统,可以实现企业生产设备的智能感知,支持企业从传统型制造企业向智能制造企业转型发展。

1 高速背板连接器智能生产系统设计总体思路

针对生产线组成装备运作环节的全过程数据采集、传输、控制和产品的自动识别和实时管理等问题,提出并设计了一套智能生产系统。该系统可实现对流水线工序生产状况与过程数据操作的准确化和系统化,同时具有产品生产控制跟踪能力,可对生产线上的物流和信息流进行实时跟踪,实现了从原材料到半成品到产品的可监控和可追溯,并有效提高产品制造质量,降低制造资源消耗和用工成本。

智能生产系统具体架构如下:首先在生产线每台设备上安装感应器、高速摄像头、编码器,利用各类传感器、监控设备和电子标签对高速背板连接器组装生产线运行时产生的各种信息进行采集,再通过光纤通信将采集到的信息传输至服务器进行存储。同时,各单台设备的控制单元数据也由光纤通信给主控系统,实现生产情况向主控的实时反馈,主控也可以对各设备实行远程控制。最后,在应用层由软件系统对数据进行分析、管理以及输出,实现整个生产线的智能物联。通过主控和设备物联,该系统可实现销售、采购、库存、生产、财务、质量、成本、设备、工艺、人员管理的有机整合,实现高速背板连接器生产的全面信息化和标准化,而应用层系统的分析可以针对实际生产过程,与企业ERP实时对接,实现工厂的智能化与网络化管控[3]。

2 高速背板连接器智能生产系统设计关键技术

2.1 系统方案总体设计

如图1所示,基于物联网的智能生产系统总体框架设计为三层:

1)传感层。该层主要实现前端数据的采集功能,通过条码扫描枪、读卡器、传感器、摄像头及PLC控制器等设备对高速背板连接器生产线数据实时采集,并通过无线传感器网络传输到各网关。

2)传输层。利用传输层,使网关数据通过局域网、互联网等渠道发送到数据服务器,为下一步的数据汇总、数据分析与数据处理做好准备。

3)应用层。本层实现面向用户端的系统软件开发,用户不仅可以通过PC机、平板电脑、手机等终端设备查询各类数据、监控生产现场,也可以通过终端设备向生产设备发送各项操作指令。

图1 系统总体框架

2.2 传感层设计

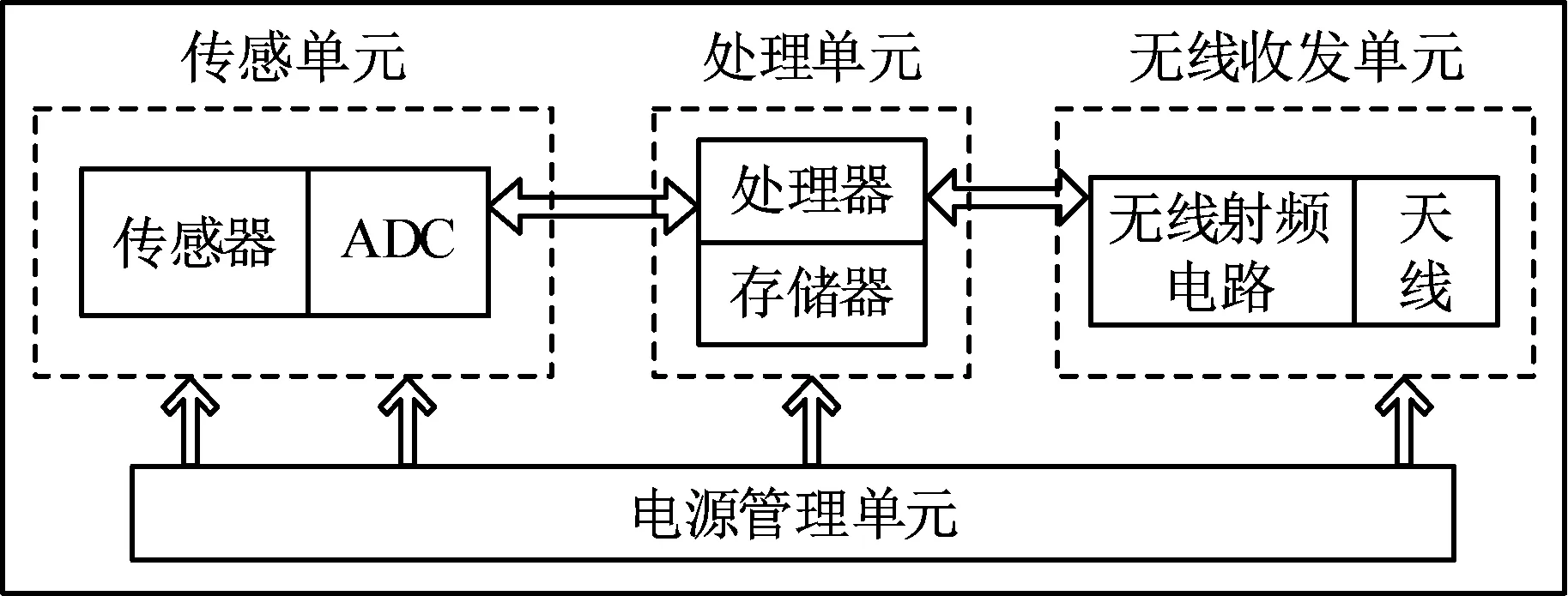

传感层由多传感器节点构成,节点的基本硬件功能模块如图2所示,由传感单元、处理单元、无线收发单元和电源管理单元四部分构成。其中,传感单元由传感器、数/模转换模块等构成,主要用于获取信息并转化成数字信号;处理单元是传感器节点的核心模块,主要负责协调和控制传感节点各部分的工作,各层的通信协议、数据融合等数据处理也通过处理单元来实现;无线收发单元由无线射频电路和天线组成,主要负责收发数据和交换控制信息;电源管理单元是必备的基础模块,为传感器节点提供正常工作所需的能源。

图2 传感器节点基本硬件功能模块

数据采集与通讯设计采用RFID方案实现。RFID技术应用于高速背板连接器生产过程时,可以完成产品信息管理与企业生产管理的数字化生产。依托过程管理系统与制造执行系统,根据企业排产计划,利用RFID技术对生产线上产品完成的整个过程进行信息实时采集、记录和管理,确保产品生产过程严格按照规定程序,并对产品的质量信息进行追溯和跟踪。当生产线开始运行时,生产过程每道工序的相关信息通过读卡器存储在标签中,如果有工序出现问题,可以在很短的时间内找到有问题的相关产品,简化检查过程,提高生产效率,同时确保了产品的生产质量。

2.3 应用层设计

1)产品电子编码子系统。产品电子编码子系统基于物联网技术,生产时将产品电子编码存储在电子标签中,并吊挂在产品对象上,使得安装在各个工位上的读写器可以自动识别电子标签。同时利用中间件系统将电子标签的编码发送到企业管理软件或ONS服务器,实现对产品信息的实时管理、更新与查询。

2)管理与控制子系统。管理与控制子系统主要对传感层采集到的数据进行分析与处理,并通过与数据库中标准值的比较,判断生产过程的实时情况,对用户则提供数据库技术,实现对生产线数据的查询与分析功能。

2.4 系统设计优势分析

1)“互联网+”。通过打造企业“互联网+制造”模式,将互联网、物联网、大数据技术深度应用于传统制造业务过程,使传统制造业务具有可模拟、可计算、可通信、可精确控制和远程协调的功能,支持企业生产制造过程的网络化异地远程实时管控,实现虚拟网络和企业制造业务过程的融合,使企业生产与市场客户紧密相连。

2)智能车间。基于CPS技术,实现与ERP、SCM、CRM等系统的完美对接,横向支持生产、质量、物料、设备、工艺、能耗等业务环节的集成优化运行,实现底层设备资源的智能感知和管控,支持产品从设计到制造实现的智能转化过程。

3)虚拟可视化。基于底层资源的智能感知、监测与接入,支持车间生产过程多源信息的采集与交互,结合虚拟仿真技术,支持车间生产现场布局、生产制造业务过程的统一建模,实现企业生产业务过程的动态虚拟可视化展示。

4)基于智能感知与控制终端的车间数据动态采集。通过采用先进的智能感知与控制终端,在对原始数据进行智能融合、分析和提取的基础上,进一步获得底层设备、装置和现场的可信数据,同时根据设置的规则、来自上层MES系统的命令和实时采集到的可信数据,自动形成对现场设备与装置的智能控制输出。

3 结束语

该系统的提出与实际应用,能够有效地将自动化技术与传统生产、管理等技术结合,全面带动产品生产业务流程、产品设计方法、生产工具、企业管理模式、企业间协作关系等的协作,实现制造和管理过程的智能化与网络化。