橡胶补偿器在双泵单管输送系统中的应用及改进

任小明

(金堆城钼业汝阳有限责任公司,河南汝阳 471231)

0 引言

大型选矿企业日处理矿量26 000 t,采用分段浮选法选钼,浮钼尾矿综合回收铁精矿,年产钼精矿1.8 万吨,铁精矿15 万吨。厂房按照地形坡度阶梯式布置,矿浆输送以自流为主,工艺泵及管道布置采用并联式双泵单管输送系统。输送系统在泵的运行和检修中存在缺点,优化和改进管道连接方式。

1 存在问题

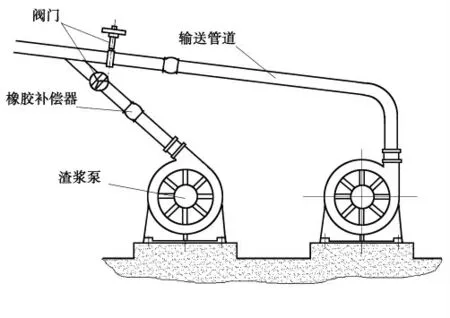

并联式双泵单管输送系统是将2 台矿浆输送泵并联于2 根输送管道上,通过管道阀门的开闭和两台泵的开停实现矿浆输送泵的倒换,2 互为备用设备(图1)。该输送系统在选矿工艺中应用较为普遍,2 优点是投资少,施工量小,管道利用率高。但在泵的运行和检修过程中存在较严重的问题。

图1 并联式双泵单管输送系统

(1)2 台矿浆输送泵输送管道的并联部分均安装有橡胶补偿器,作用是作为管道柔性连接,消除设备振动传递,降低渣浆泵过流件更换的检修难度。由于原矿矿浆中的固体颗粒粗大,棱角尖锐,矿浆压力大,流速快,对橡胶补偿器造成较为严重的磨损,橡胶补偿器的使用寿命(500~700)h,并且进料管和输送管道上的橡胶补偿器磨损程度不同,频繁交替破损,对生产工艺的连续运行造成不良影响。

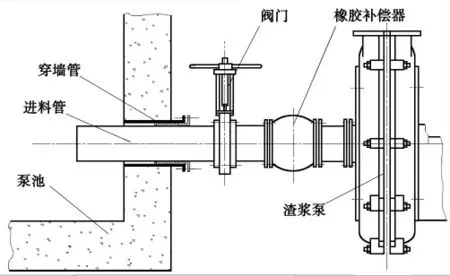

(2)渣浆泵进量管设置于泵池穿墙管之中,管道之间采用填料密封,在渣浆泵过流件更换时,需要松开管道填料密封,将进料管退回一定距离,将橡胶补偿器拆除留出检修空间。检修过程较为复杂,并且填料密封处易出现渗漏,渣浆泵进料管连接见图2。

图2 渣浆泵进料管连接示意

2 原因分析

并联式双泵单管输送系统中,渣浆泵的进料管道和输送管道均采用橡胶补偿器作为管道柔性连接,橡胶补偿器是由内胶层、增强层有多层刮胶锦纶帘子布、外胶层复合的橡胶管组成。介质材质有天然胶、丁苯胶、丁基胶、丁腈胶、硅橡胶、氟橡胶等,具有耐热、耐酸、碱、耐腐蚀、耐磨、耐油等功能,广泛用于化工、建筑、给水、排水、石油、轻重工业等行业。橡胶补偿器为标准管件,橡胶部件的厚度一般较小,由于其结构形式决定橡胶部件与被输送物料的接触面积较大,直接承受着物料的冲击、磨损和一定压力,加之被输送矿浆的颗粒度及浆体所含油药等因素的影响,橡胶补偿器在矿浆输送时,使用寿命大为缩短,其并不完全适用于选矿行业矿浆输送的需求,需要在管道柔性连接方面做出进一步的改进和优化(图3)。

3 改进方案

经市场调研,目前市场上管道柔性连接件和柔性连接方式较多,但对于同时具备耐磨损、耐油蚀、使用寿命长、经济性高等特点的柔性连接件非常稀缺。公司技术人员根据矿液体送时的流体特性,利用现有备件材料对渣浆泵进料管道和输送管道的柔性连接进行改进。

图3 原橡胶补偿器磨损

3.1 流体流动特性

管道流体在输送过程中,当流通截面发生变化时,内部射流的形态、压力、流速均会发生一定变化。

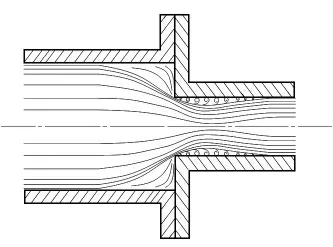

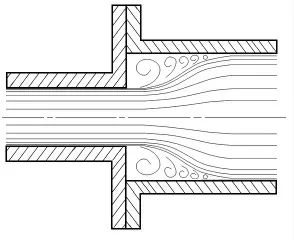

(1)当流通面积由大变小时,流体在顺压强梯度下流动,收缩部分不会发生明显的阻力损失。由于流体有惯性,流道将继续收缩后又扩大,流体在逆压强梯度下流动,并产生边界层分离和旋涡,产生机械能损失,流速和流通截面成反比,流速增大,压强降低(图4)。

(2)当流通截面由小变大时,由于流股离开壁面形成射流注入扩大的界面内,然后才扩张到充满整个截面,流道突然扩大,下游压强上升,流体在逆压强梯度下流动,射流与壁面间出现边界层分离,产生旋涡,机械能损失,速度和流通截面成反比,流速降低,压强升高(图5)。

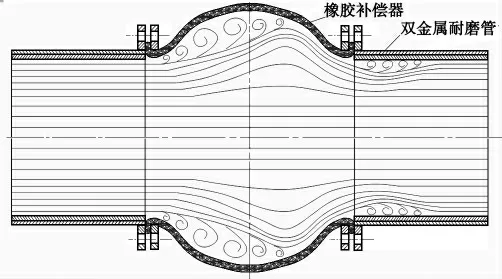

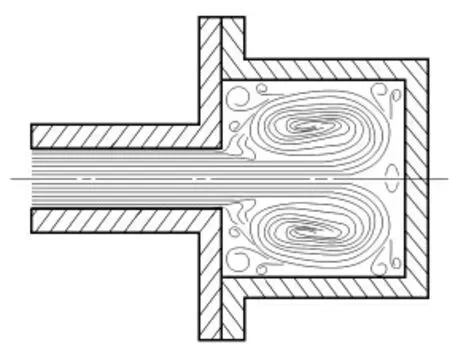

(3)当流体经过狭小的流通截面进入突然扩大的封闭空间时,密闭空间内的流体与外部流体保持动态流动平衡,有一部分流体通过狭小流通截面流入和排出,流体进入密闭空间,流体在局部区域形成循环流动,且流速远低于管道流体的流速,在流通截面突然扩大的密闭空间内有局部的流体处于静止状态;流体经过狭小的流通截面和突然扩大的封闭空间时,均产生旋涡,造成内部摩擦,机械能的降低;流体经过狭小的流通截面是压强降低,进入突然扩大的封闭空间后压强提高,但补偿器内部压强与管道流体的压强保持动态平衡(如图6)。

图4 流体进入狭小流通截面

图5 流体进入扩大流通截面

3.2 渣浆泵输送管道柔性连接的改进

橡胶补偿器为标准管件,设计耐压强度能够满足多数工况条件下的应用。但是,在矿浆输送时,由于橡胶部件直接承受着物料的冲击、磨损,使用寿命大为缩短,通过提高橡胶件的厚度和改善橡胶耐磨性能的做法可行性较差,根据流体由狭小流通截面进入突然扩大的流通截面时流速显著降低,易于形成旋涡,避免矿浆的对管道的直接冲击,大幅度降低管件磨损的特性,技术人员对橡胶补偿器做如下改进:

选用比矿浆管道大1 个规格的橡胶补偿器,能够将矿浆管道插入到橡胶补偿器内部。并在两根矿浆管道上分别焊接法兰,该法兰能够与橡胶补偿器上的法兰配对使用,法兰之间的距离比橡胶补偿器轴向尺寸小(1~3)mm,在各部件组装好后,橡胶补偿器处于自然状态,管道端面间距为(1~3)mm。橡胶补偿器改进后状况见图7。在矿浆输送时,一部分矿浆经过管道端面的狭小间隙进入橡胶补偿器内部后流体速度锐减,并在多处形成旋涡,旋涡之间发生摩擦和能量转换,矿浆不能直接冲击磨损补偿器的橡胶件,矿浆磨损的危害大为削弱,仅补偿器内部流体压强与管道流体压强保持动态平衡。

图6 流体进入扩大密闭空间

图7 橡胶补偿器改进后的外观和内部

改进之后,橡胶补偿器仅承受管道矿浆的动态压力和极其微弱的磨损,耐用度提高。安装时对径向、轴向和角度的要求相对较低,具有较好的减震和补偿作用,渣浆泵过流件更换检修时非常方便。但橡胶补偿器拆装难度并未改善,只适合永久安装在渣浆泵的出料管道上,进料管道上并不适合安装。

渣浆泵过流件更换时,需要将进料管部分拆除,留出检修空间,但橡胶补偿器的拆除有难度,影响检修效率。对比筛选,选用耐磨原理相似、安装便捷的卡箍式柔性管道接头。该柔性连接是由卡箍、密封圈、连接螺栓和管道钢带组成,“C”密封圈在矿浆进入之后,反作用于胶圈的密封唇上达到自密封作用,压力越大密封效果越好,负压密封性也可到0.08 MPa;卡箍、密封圈、管道钢带为全圆周紧固,管端拉力强大,可达到4.2 MPa。接管处允许有(1~6)mm 间隙,可有效隔断噪音及震动的传播,在热胀冷缩时管道不受影响,并允许有≤3.5°转角。卡箍式柔性管道接头仅由4 根螺栓紧固,拆除密封圈以后,两边管道完全分离不存在内应力,安装在泵池穿墙管内的进料管和填料部分都无需调整,拆除简单,和橡胶补偿器的拆装相比较,可节约(60~70)%的检修时间。但是,卡箍式柔性管道接头对所连接的管道径向找正要求较高,减震效果也不是非常理想。

改进后的橡胶补偿器与卡箍式柔性管道接头相比,耐磨性突出,减震消音及安装精度方面橡胶补偿器具有优势,拆装难易度方面卡箍式柔性管道接头更为简便,以上特点决定其适用于输送管道的不同部位。

4 改进效果

2013 年4 月,公司在1 组并联式双泵单管输送系统上对泵的输送管道和进料管道进行柔性连接改造,已运行6 年时间,运行状态非常稳定,没有出现过柔性连接橡胶件磨漏现象,经检查橡胶件的磨损量非常微小,预计使用寿命可达到10 年以上。输送管道的柔性连接改造后,基本达到免维护状态,降低检修工作量和材料消耗。进料管的柔性连接改造后,每次可节约1.5 h 的检修时间,降低检修难度,提高检修效率。本次改造之后,并联式双泵单管输送系统运行更加稳定,检修更加便捷高效,达到预期的效果。

5 结语

经过近6 年的实践验证,并联式双泵单管输送系统矿浆管道柔性连接的改造,的确能够解决橡胶补偿器耐磨性差的问题,消除了橡胶补偿器故障频发对生产工作正常开展的不利影响,改善了设备运行的稳定性,提高检修效率,降低检修人员劳动强度,对提高企业设备管理水平有较好的积极意义。