过热蒸汽-热风联合干燥制备马铃薯颗粒全粉

(陕西师范大学食品工程与营养科学学院,陕西西安 710119)

马铃薯是全球第四大重要的粮食作物,仅次于小麦、水稻和玉米,且与小麦、稻谷、玉米、高粱并称为世界五大作物。据联合国粮农组织统计,2014年中国马铃薯产量约为9608.8万吨[1],居世界首位。新鲜马铃薯不耐贮藏,且运输成本高。2015年,中国启动马铃薯主粮化战略,推进把马铃薯加工制作成馒头、面条、米粉等主食,马铃薯将成为稻米、小麦、玉米外的又一主粮。而马铃薯主粮化首先要将马铃薯加工成全粉,然后以一定比例添加到麦类等粮食中,最终加工成主食[2]。这一战略推出,意味着大量的新鲜马铃薯将被加工成马铃薯全粉。

马铃薯全粉主要包括马铃薯颗粒全粉和马铃薯雪花粉。马铃薯颗粒全粉(Potato granule),是马铃薯去皮后,经过熟化、干燥、粉碎等过程,使其全部转化为颗粒粉状的产品[3]。在我国,马铃薯全粉加工研究开始于20世纪80年代,目前我国也拥有自主研发的全套马铃薯全粉加工装备,主要以回填式干燥为典型代表[4]。干燥加工是生产马铃薯全粉的关键环节,直接影响马铃薯全粉品质。何贤用等[4]发现回填式调质干燥可较好地保存马铃薯细胞完整性,但设备投资成本大,产品品质不好控制[5]。张岩等[6]研究了气流、热风、滚筒和对撞流干燥方法对马铃薯全粉品质的影响,发现对撞流干燥所得产品品质较好。马铃薯前期采用热风干燥,后期采用微波干燥工艺可改善马铃薯全粉质量[7]。杨芙莲等[8]研究了节能型微波干燥马铃薯片的特性。微波干燥速度快,但也存在缺点,如干燥不均匀、无法大规模工业化应用。

本文提出采用过热蒸汽干燥联合热风干燥制备马铃薯颗粒全粉工艺,过热蒸汽可提供马铃薯淀粉熟化需要的水分和热量,并能脱除水分,可免去传统加工工艺中的蒸煮环节,过热蒸汽还起到灭酶作用,能够有效抑制马铃薯褐变。本文设计过热蒸汽-热风干燥制备马铃薯颗粒全粉试验,探索过热蒸汽温度、蒸汽流速以及切片厚度对马铃薯过热蒸汽干燥特性及后续热风干燥特性的影响,分析干燥所得马铃薯颗粒全粉松散堆积密度和水合能力,为过热蒸汽-热风联合干燥制备马铃薯颗粒全粉工艺的推广应用提供参考。

1 材料与方法

1.1 材料与仪器

新鲜马铃薯 购自本地农贸市场,测得马铃薯初始湿基水分含量为76.6%~80.0%。

自动切片机 河北省赵县瓜家庄食品机械厂;GZX-9146MBE型数显鼓风干燥箱 上海博迅实业有限公司医疗设备厂;JA2003N型电子分析天平 上海精密科学仪器有限公司;RRH-A400型万能粉碎机 上海缘沃工贸有限公司;过热蒸汽-热风联用干燥装置 自主搭建。

1.2 试验方法

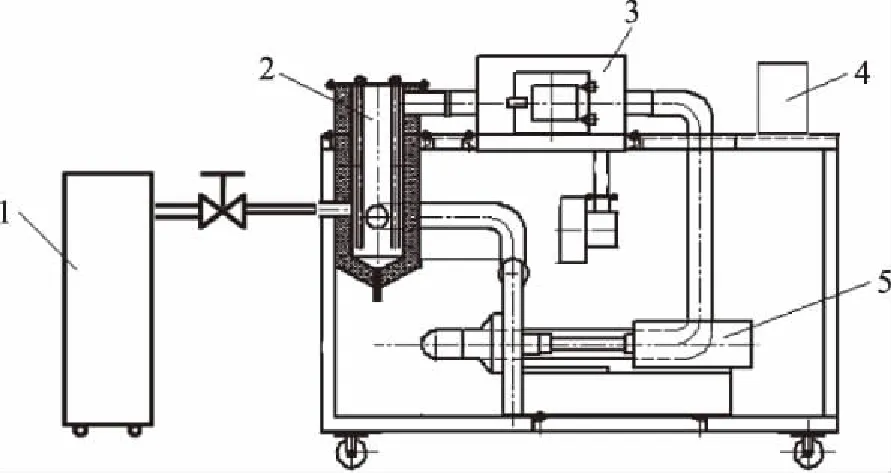

1.2.1 过热蒸汽-热风联用干燥装置 该装置主要组成部分:蒸汽发生器、电加热器、耐高温变频离心机、温度控制系统,其结构示意图,见图1。蒸汽发生器每小时产生14 L,可满足干燥所需要的蒸汽量。过热蒸汽-热风联用干燥装置工作原理:空气在电加热器加热和离心风机循环作用下,将干燥室提前预热至沸点温度,然后开启蒸汽发生器阀门,蒸汽经过电加热器进一步加热成过热蒸汽,经过不断循环,干燥室内几乎全部是过热蒸汽;完成过热蒸汽干燥后,将蒸汽阀门关闭,打开干燥室,快速降温至所需热风干燥温度,开启热风干燥阶段。

图1 过热蒸汽-热风联用干燥装置Fig.1 Scheme of superheated steam-hot air drying device注:1:蒸汽发生器;2:电加热器;3:干燥室;4:温度控制柜;5:耐高温离心风机。

1.2.2 马铃薯原料初始水分含量测定 马铃薯原料初始水分按照中华人民共和国国家标准GB 5009.3-2016食品安全国家标准《食品中水分的测定》中规定的直接干燥法进行测定。

1.2.3 马铃薯颗粒全粉制备工艺 马铃薯原料→清洗→去皮→机械切片→冲洗马铃薯片表面淀粉→沥干表面附着水→过热蒸汽干燥(湿基含水率从约80%降至50%)→热风干燥(65 ℃,0.5 m/s)至湿基含水率约7%→室温冷却→粉碎→过筛(40目)→封装。过热蒸汽干燥过程中每分钟称重一次,并记录数据。采用65 ℃、0.5 m/s热风干燥,每10 min称重一次,直至含水率降至7%左右。

1.2.4 单因素实验 为了比较不同过热蒸汽条件影响干燥特性,设计了三组单因素实验,当蒸汽流速固定为4.0 m/s、厚度固定为3.5 mm时,温度选取三个水平:127、145和163 ℃,当固定温度为145 ℃、切片厚度固定为3.5 mm时,蒸汽流速选取三个水平:2.8、4.0和5.2 m/s,当温度固定为160 ℃、蒸汽流速固定为5.0 m/s时,厚度选取三个水平:2.0、3.5和5.0 mm。

1.2.5 马铃薯过热蒸汽干燥回归正交组合试验设计 文献研究表明,湿物料过热蒸汽干燥温度在110~170 ℃[9-10],且前期试验发现125 ℃难以控制精准,易冷凝;而温度取值170 ℃时,马铃薯片容易焦糊。故选择温度范围在127~163 ℃,蒸汽流速范围取2.8~5.2 m/s,马铃薯片切片厚度范围取1.7~5.3 mm。本研究设计了三因素二次回归正交组合试验。零水平试验重复1次,故γ=1.215。二水平试验个数23=8,星号试验试验个数2×3=6,总试验个数为1+8+6=15。

过热蒸汽温度、流速和切片厚度相应编码因素为Z1,Z2,Z3,由此进行因素水平编码,见表1。

表1 因素水平编码表Table 1 Factor level code table

1.2.6 马铃薯颗粒全粉松散堆积密度(bulk density,BD)测定 本试验使用容积为10 mL量筒进行测量。每次通过漏斗将马铃薯颗粒全粉自然落入量筒内,称量,读取体积,计算出密度值,重复测量3次,求取平均值[11]。

1.2.7 马铃薯颗粒全粉水合能力(water holding capacity,WHC)测定 水合能力也称吸水力或持水力[12-13]。精确称取2.000 g马铃薯颗粒全粉样品,倒入预先称量好质量的离心管中,逐步加蒸馏水,过程中不断用玻璃棒搅拌,直到样品成浆状,无水析出为止。2000 r/min转速离心10 min,取出离心管,倒出上清液。若无上清液,再加蒸馏水搅拌均匀,再离心,直至有上清液为止。重复测量三次,求取平均值。水合能力计算公式如式(1)。

式(1)

式中:m0,离心管质量,g;mw,沉淀物质量,g;md,马铃薯颗粒全粉样品质量,g。

1.2.8 干燥速率(DR)和水分比(MR)计算 干燥速率原指单位时间单位面积迁移出物料表面的水分的重量。由于干燥过程中生物质物料表面积时刻发生变化且难以测量。通常都采用含水率下降速率来替代干燥速率,即

式(2)

式中:Xt,t时刻物料干基含水率,%;Xt+Δt,t+Δt时刻物料干基含水率,%;Δt,时间间隔,min。

式(3)

式中:X0,初始时刻物料干基含水率,%;Xe,平衡时刻物料干基含水率,%。

相比初始含水率和和实时含水率,物料平衡含水率比较低,故可以忽略不计,式(3)可简化成公式(4)。

式(4)

1.3 数据处理

数据处理采用2010版Microsoft-excel和SPSS 16.0。

2 结果与分析

2.1 马铃薯片过热蒸汽干燥特性分析

2.1.1 温度对马铃薯片过热蒸汽干燥特性的影响 过热蒸汽干燥中,当马铃薯含水率较高时(50%~80%),干燥速率随物料含水率的变化情况见图2。干燥之初马铃薯水分下降速率为负值,随后迅速变为正值。原因是当马铃薯从室温环境放入干燥室时,过热蒸汽在其表面冷凝,干燥速率出现负值,而过热蒸汽携带的热量很大,很快将低温的湿物料快速加热至饱和温度,蒸汽停止冷凝,从而开始干燥。随着过热蒸汽温度的升高,在马铃薯表面冷凝的蒸汽量减少,冷凝液甚至在十几秒内完全蒸发掉,干燥速率曲线上没有出现负值。马铃薯在高温高湿的过热蒸汽中干燥,淀粉发生凝胶化,组织结构发生显著变化,可给物料带来更开阔的孔隙网络结构[14],有利于水分迁移,可以看到一个较长的恒速干燥段。过热蒸汽干燥过程中,马铃薯干燥速率随着过热蒸汽温度升高而增大,与传统热风干燥特性一致。

图2 不同温度过热蒸汽干燥过程中马铃薯干燥速率曲线Fig.2 Dehydration rate curves of potato dried in superheated steam at different drying temperatures

由图3可知,随着过热蒸汽温度的升高,马铃薯片水分比下降加快,曲线较陡峭。原因主要有:温度升高,过热蒸汽传热系数提高,更有利于湿物料水分迁移出来,另外还有一个重要原因是,在标准大气压下、蒸汽流量不变时,升高温度,过热蒸汽密度变小,有利于湿物料表面饱和水蒸汽蒸发。

图3 不同温度过热蒸汽干燥中马铃薯片水分比变化曲线Fig.3 Change curve of moisture content ratio of potato slice dried in superheated steam at different temperatures

2.1.2 蒸汽流速对马铃薯片过热蒸汽干燥特性的影响 当蒸汽流速在2.8~5.2 m/s之间,随着蒸汽流速提高,马铃薯过热蒸汽干燥速率大体上呈增加趋势,见图4,同样地,马铃薯水分比下降也有加快趋势,见图5,但不同蒸汽流速间差异不明显。其中,蒸汽流速5.2 m/s时,干燥速率较快,水分下降也较快。结果与黄小丽等[15]所得结果相一致。这意味着,在对流干燥中,适当提高干燥介质蒸汽流速可加快水分下降。

图4 不同过热蒸汽流速下马铃薯片干燥速率曲线Fig.4 Dehydration rate curves of potato slice dried in superheated steam at different velocities

图5 不同蒸汽流速过热蒸汽干燥马铃薯片水分比变化曲线Fig.5 Change curve of moisture content ratio of potato slice dried in superheated steam at different velocities

2.1.3 切片厚度对马铃薯片过热蒸汽干燥特性的影响 在过热蒸汽干燥中,马铃薯干燥速率随切片厚度增大而降低,见图6,对应的水分比随时间的变化下降缓慢,表现为水分比曲线较平缓,见图7。原因与黄小丽等[15]所描述的过热蒸汽干燥苹果渣相似,物料厚度增大导致水分迁移途径变长,而马铃薯片表层淀粉凝胶化并硬化、甚至焦糊,从而又阻碍内部水分往外迁移。切片厚度较大不仅干燥时间增长,马铃薯片外观品质也会劣变。从试验得到的马铃薯片样本外观看,马铃薯片切片厚度不宜超过5.0 mm,否则马铃薯在高温环境下经历时间长,会导致表层淀粉焦糊。

图6 不同切片厚度马铃薯片过热蒸汽干燥速率曲线Fig.6 Dehydration rate curves of potato slice dried in superheated steam with different slice thickness

图7 不同切片厚度马铃薯片过热蒸汽干燥中水分比变化曲线Fig.7 Chang curve of moisture content ratio of potato slice dried in superheated steam with different slices thicknesses

图8 经过热蒸汽干燥后马铃薯热风干燥水分比变化曲线Fig.8 Change curve of moisture content ratio of potato slice in hot air drying after dried with superheated steam注:(a)过热蒸汽流速4.0 m/s,马铃薯切片厚度3.5 mm;(b)过热蒸汽温度145 ℃,马铃薯切片厚度3.5 mm;(c)过热蒸汽温度145 ℃,蒸汽流速4.0 m/s。

2.2 经过热蒸汽干燥后马铃薯片热风干燥特性

当马铃薯湿基含水率降低至55%即转入热风干燥。过热蒸汽干燥阶段所采用的蒸汽温度、蒸汽流速以及物料切片厚度对后期的热风干燥特性影响情况见图8(a)、(b)、(c)。由图8(a)和(b)可知,不同操作条件的过热蒸汽干燥所得半干马铃薯片后续热风干燥特性无明显差异,说明前期不同条件的过热蒸汽干燥对马铃薯后期总体热风干燥特性产生相似的影响,而总体干燥特性主要是在组织结构、水分结合形式以及迁移形式共同影响下水分总体运动的体现。后期热风干燥过程中,随切片厚度增大,马铃薯水分比下降缓慢,水分降至相同水平所需的干燥时间明显延长,见图8(c)。除了厚度增大导致水分迁移途径增长外,厚度大的马铃薯片在过热蒸汽干燥中也相应经历较长的时间,表层淀粉焦糊也会阻碍后续热风干燥过程中水分迁移出来。与杨薇等[16]采用的单一热风干燥(切片厚度2.0 mm,热风温度70 ℃)制备马铃薯颗粒全粉所用时间180 min相比,本实验中切片厚度3.5 mm的马铃薯片采用过热蒸汽(145 ℃,4.0 m/s)干燥11 min+热风(65 ℃)干燥60 min即可完成干燥,本文所用联合干燥方法可节省总干燥时间50%以上。

表2 三元二次回归正交组合试验方案Table 2 Three factors,quadratic regression orthogonal experiment scheme

2.3 联合干燥马铃薯颗粒全粉堆积密度和水合能力回归模型

为了研究过热蒸汽处理条件对马铃薯颗粒全粉品质的影响,设计了三元二次回归正交组合试验方案,见表2。

经过热蒸汽干燥+热风干燥所得马铃薯片经过万能粉碎机粉碎并过40目筛,最终得到马铃薯颗粒全粉。试验中测得马铃薯全粉松散堆积密度和水合能力,见表3。本试验中的马铃薯颗粒全粉过40目筛,颗粒≤0.25 mm,松散堆积密度范围在0.5940~0.7823 g/cm3,略低于刘振亚等[1]采用气流干燥技术和回填工艺所得马铃薯颗粒全粉散装密度(0.75~0.85 g/cm3),可能是本试验中所采用的联合干燥方法得到的马铃薯片较为蓬松,组织结构孔隙多;且过热蒸汽干燥过程同时完成了熟化和干燥脱水,时间短暂,后续的热风干燥时间也明显缩短,使得马铃薯干燥制备总时间大为减少,热处理时间的减少能较好地保存物料细胞完整性。马铃薯颗粒全粉水合能力范围在3.617~6.622 g/g之间,与杨薇等[16]采用单一热风干燥制备所得马铃薯颗粒全粉(过80目筛)水合能力(2.983~6.002 g/g)相似。

表3 联合干燥方法所得马铃薯全粉松散堆积密度及水合能力Table 3 Loose packing density and water holding capacity of potato granule made by combined drying methods

表4 马铃薯颗粒全粉松散堆积密度和水合能力回归模型各系数及显著性Table 4 Coefficients and their significance of regression models for loose packing density and water holding capacity of potato granule

注:*表示显著(P<0.05),**表示极显著(P<0.05)。

表5 马铃薯颗粒全粉松散堆积密度和水合能力逐步回归分析结果Table 5 Stepwise regression analysis results of the bulk density and the water holding capacity of potato granules

表6 马铃薯颗粒全粉松散堆积密度和水合能力回归模型方差分析Table 6 Analysis of variance for regression models of the bulk density and the water holding capacity of potato granules

将自然变量代入回归模型(5)和(6),可得到马铃薯全粉松散堆积密度和水合能力关于干燥条件参数之间的关系式,见方程式(7)和(8)。

BD=0.657-0.072Z′3-0.043Z′1+0.017Z1Z2

式(5)

式(6)

式(7)

式(8)

从数学模型(7)和(8)可知:马铃薯颗粒全粉松散堆积密度与过热蒸汽干燥段所采用的温度和切片厚度二次方成反比关系,与温度和切片厚度成正比关系,但与蒸汽流速成反比关系,同时,与蒸汽温度和蒸汽流速交互作用成正比关系。总体而言,马铃薯颗粒全粉松散堆积密度和水合能力与干燥条件参数之间是非线性关系。

在过热蒸汽温度130 ℃、蒸汽流速4.0 m/s、马铃薯切片厚度为3.5 mm时,通过计算得到的马铃薯全粉松散堆积密度和水合能力分别为0.494 g/cm3和3.885 g/g,二者实测值分别为0.617 g/cm3和5.705 g/g,模拟值与实测值之间的相对误差分别为19.93%和29.07%。通过数学模型得到的松散堆积密度和水合能力计算值偏离实测值较大。从表5也能看出,因变量即指标与规范变量之间的模型决定系数R2分别为0.820和0.661,说明两个因变量即指标的总变异通过自变量的关系式影响的比重分别占82%和66.1%,还有分别约18%和34%的差异是不能确定的。另外,马铃薯颗粒全粉品质指标也受到热风干燥条件的影响[17],而所建立的指标模型仅考查过热蒸汽干燥阶段的影响,故还将继续完善实验和模型。

3 结论

马铃薯片在过热蒸汽中完成淀粉凝胶化和部分干燥,且干燥特性受操作条件影响规律与传统热风干燥相似,而经过热蒸汽+热风干燥制备所得马铃薯颗粒全粉松散堆积密度略低;所建立的水合能力和松散堆积密度指标关于过热蒸汽处理过程工艺参数之间的回归模型显著。与传统的蒸煮+单一热风干燥工艺相比,过热蒸汽处理可大大节约马铃薯后续热风干燥时间,具有节能效果。过热蒸汽联合热风干燥制备马铃薯颗粒全粉品质分析仍有待进一步研究。