大直流融冰技术对钢芯铝绞线腐蚀的影响

梁 宇

(1. 贵州电力科学研究院,贵阳 550007;2. 贵州大学 材料与冶金学院,贵阳 550025;3. 贵州大学 高性能金属结构材料与制造技术国家地方联合工程实验室,贵阳 550025)

贵州地处云贵高原东北侧,平均海拔1 100 m,在冬季风盛行时,北方南下的冷空气受到高原地形的阻挡,形成贵州最主要的灾害性天气——凝冻,贵州出现凝冻的次数居全国首位。自2008年初,贵州、湖南等地区发生特大凝冻灾害后,直流融冰技术及装置开始在全国推广[1],该技术通过对特定线路施加上千安培的直流电流,迫使线路升温而实现融冰,相比交流融冰技术,直流融冰技术所施加的电压较小,可大幅提高了融冰过程的安全性与经济性[2]。

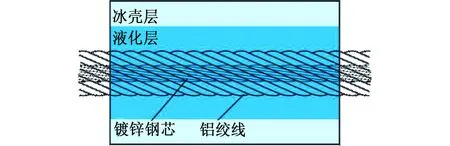

钢芯铝绞线(ACSR)是我国高压输电线路的主要导体材料[3-5],钢芯铝绞线由外部的铝线通过绞合方式缠绕在钢芯周围,钢芯主要起增加强度的作用,铝绞线主要起传送电能的作用。由于输电线路悬空,ACSR的腐蚀程度可参照当地的大气腐蚀数据[6-9]。但是,当凝冻灾害发生时,输电线路上覆盖着冰层,冰层的最大厚度可达到30 mm左右[2,10]。融冰时,冰层由内向外融化,线缆在短时间内处于溶液浸泡状态,如图1所示。由于融冰电流一般超过1 000 A[1-2],较高的直流电流使线路的前端与后端之间产生较高的IR降,这会导致冰壳内的液化层产生不可忽视的支路电流,加速ACSR腐蚀。

图1 直流融冰过程中电缆腐蚀环境示意图Fig.1 Schematic of corrosion environment in DC ice-melting

电缆是良导体,其阻抗远远低于支路阻抗,依据并联电路分流原理,仅有极少比例的电流会进入支路。但是,融冰电流高达上千安培,即使支路电流仅为主线电流的百万分之一,其值也可达到1 mA。根据法拉第定律[11],该电流强度可使1 cm2的镀锌层以1.7 μm/h的速率溶解,因此 20 μm厚的钢芯镀锌层可在12 h之内完全以电解形式溶解。

目前,关于ACSR腐蚀的报导主要集中在沿海地区、工业大气等恶劣环境中的腐蚀[6,12],并未涉及直流融冰强电流导致的电解腐蚀现象。考虑到直流融冰过程的高强电流,一旦电缆局部腐蚀加速,将会导致灾难性后果。因此,本工作将镀锌钢丝替代ACSR作为试验材料,采用大直流电流发生器为电流源,在环境箱内模拟镀锌钢丝的直流融冰过程,研究强直流电对镀锌钢丝腐蚀造成的影响,结合多阶网络电路计算,探讨了大直流融冰可能导致腐蚀加速的影响因素。

1 试验

1.1 试验材料

试验材料为贵州钢绳股份有限公司生产的φ2.5 mm 热镀锌钢丝(钢丝为70钢),镀锌层厚度约为20 μm,材料的化学成分如表1所示。

表1 70钢的化学成分(质量分数)Tab.1 Chemical composition of 70 steel (mass fraction) %

1.2 试验方法

本研究将分为两个部分进行试验:第一部分为镀锌钢丝的电化学测试,旨在通过极化曲线和电化学阻抗方法获得镀锌钢丝在腐蚀环境中的基本电化学性能,作为网络电路模型计算所需的初始化参数;第二部分为大直流电流腐蚀加速试验,通过模拟直流融冰过程,观察镀锌钢丝在直流电导通状态下的腐蚀行为,验证网络电路模型的计算结果。

1.2.1 电化学测试

选用φ2.5 mm长度150 mm的热镀锌钢丝作为工作电极,用热缩管套住钢丝,接缝处用硅胶密封,暴露约1 cm2工作面积,如图2所示。将工作电极置于3.5%(质量分数,下同)NaCl溶液中进行电化学测试,测试仪器为武汉科思特CS350电化学工作站。采用饱和甘汞电极(SCE)为参比电极,环状不锈钢网(环抱整个工作电极,确保工作电极电流分布均匀)为辅助电极。极化曲线扫描电位范围为-1.2~ 0.3 V,扫描速率为0.5 mV/s。电化学阻抗测量在开路电位(OCP)下进行,激励正弦波振幅为10 mV,频率范围为0.01 Hz~100 kHz。

图2 镀锌钢丝电极示意图Fig.2 Schematic of electrode of galvanized steel wire

1.2.2 大直流电流腐蚀加速试验

采用PVC管制作专用的长条形电解池,将φ2.5 mm长度500 mm的热镀锌钢丝试验电极弯成U型,置于电解池中,如图3所示。浸没区域长度为300 mm,弯折端采用热缩管绝缘,并在连接部位采用703硅橡胶进行密封。

电解池整体置于高低温交变湿热试验箱中,设定箱内温度为-5 ℃以模拟气候环境。直流发生器线缆由环境箱预留孔穿入,采用螺栓将镀锌钢丝直接压接到线缆铜鼻子上,以降低接触电阻。

配制3.5% NaCl溶液作为试验溶液备用,待上述装置安装完成后,开始向电解池内注入溶液,直至镀锌钢丝完全浸没。开启大直流电流发生器,设定直流电流强度为80 A,开始计时并观测镀锌钢丝表面变化。其中,80 A的电流设定是根据单根钢丝在LGJ-240型(24股铝线、7股钢线)钢芯铝绞线中所占流通截面积的比例(1/31)确定的。当整根线缆的融冰电流为2 500 A[2]时,单根钢丝上流经的电流为总电流的1/31,概算取整为80 A。

图3 直流融冰装置示意图Fig.3 Schematic of DC ice -melting device

2 结果与讨论

2.1 镀锌钢丝基本电化学性能

镀锌钢丝在3.5% NaCl溶液中的极化曲线如图4所示。可以看出,当极化电位进入阳极区后,镀锌层表现出极高的阳极活性[13],说明在微弱的阳极极化作用下,镀锌层即刻发生剧烈的阳极溶解;当电位正移至-0.83 V附近时,阳极电流的增长速率减缓,表现出受扩散步骤控制的电化学特征,极限扩散电流密度逼近0.1 A/cm2;当电位高于-0.55 V时,电流急剧下降,随后再度上升,说明主导阳极电流的动力学机制已发生改变,镀锌层已完全溶解,钢基体暴露出来,表现为铁的阳极极化规律[14]。极化完成后,取出电极,可见钢丝表面的镀锌层已完全溶解,只留下钢基体。

在3.5% NaCl溶液中,分别对镀锌层溶解前后的镀锌钢丝进行电化学阻抗测试,结果如图5。可以看出:镀锌层完好时,阻抗谱表现为两个时间常数,说明镀锌钢丝存在双层结构[15-16];而当镀锌层完全脱溶后,阻抗谱表现为单时间常数,总阻抗大幅降低至150 Ω·cm2左右,缩小了近5倍。据此,可确定镀锌钢丝在当前环境中的极化电阻Rp为100~800 Ω·cm2,溶液电阻Rs为5~20 Ω·cm2。

2.2 大直流电流腐蚀加速试验结果

大直流电流腐蚀加速试验中,通电约5 min后,镀锌钢丝线缆温度上升,在线路的正极端,逐渐出现了镀锌层脱落现象。当通电时间达到3 h后,停止试验,采用莱卡M60体式显微镜,拍摄两端及中段宏观形貌如图6所示。

图4 镀锌钢丝在3.5% NaCl溶液中的极化曲线Fig.4 Polarization curve of galvanized steel wire in 3.5% NaCl solution

(a) Nyquist图

(b) Bode图(模)

(c) Bode图(幅角)图5 镀锌钢丝在3.5% NaCl溶液中镀锌层溶解前后的电化学阻抗谱Fig.5 EIS of galvanized steel wire in 3.5% NaCl solution before and after dissolution of zinc coating: (a) Nyquist plots; (b) Bode plots (modulus); (c) Bode plots (phase angle)

由图6可以看出:在镀锌钢丝正极端,出现了明显的镀锌层剥落现象,而在钢丝的负极端,镀锌层仍然存在,但出现了直径约0.1 mm的孔洞。显然,在直流通电过程中,右侧正极端电位始终高于左侧负极端电位,当正极端与负极端通过溶液介质构成支路后,两极发生电解作用:正极端作为阳极,发生腐蚀;而负极端作为阴极,受到保护。但因为较强的阴极极化作用,出现了过保护现象,钢丝表面析出氢气,造成了表面损伤。同时,从其宏观形貌可以看出,镀锌层的溶解主要集中在正极端失去绝缘层保护后最初接触电解液的端口处,并未引起整个浸没钢丝右侧正极半段表面出现大面积的镀锌层脱落,这种现象需要在以下讨论部分采用网络电路模型进一步解释。

(a) 负极

(b) 中段

(c) 正极图6 通电3 h后镀锌钢丝表层形貌Fig.6 Surface morphology of galvanized steel wire electrified for 3 h: (a) negative side; (b) middle section; (c) positive side

将两端镀锌钢丝切割取样后,得到SEM形貌如图7所示。可以看出,在钢丝的负极端,出现了大量直径约为100 μm的凹坑,凹坑较为平坦,未向纵深方向深入,且分布区域较广,结合强直流电流通过时的电场分布,可以认为,负极端由于受到强烈的阴极极化而到达了析氢电位,最终导致氢气析出而造成了表面损伤;钢丝的正极端存在明显的镀锌层剥落现象,这与宏观观察的结果保持一致。

2.3 讨论

通过试验结果可以证明,当导体浸泡于溶液层中时,溶液层可作为电流支路而导通,引起线路两端不同程度的腐蚀损伤。但同时也发现,直流电通过时,导线向溶液层中流出的支线电流分布尚不清楚,影响腐蚀行为的因素亦不明朗。而且,由于导线是连续导体,与覆冰层长距离接触,采用简单的并联电路并不能解释电流的分布情况。因此,本工作提出了一种多阶网络电路模型,分别对覆冰层线路长度D、镀锌层极化电阻Rp,溶液电阻Rs三个关键因素进行调控,探讨了其在直流融冰过程中对腐蚀的影响规律。

2.3.1 多阶网络电路模型

参考文献[17]建立了一种多阶网络电路模型,如图8所示。图中,RL为φ2.5 mm钢丝单位距离(1 cm)的线阻(Ω);Rp为单位面积(1 cm2)镀锌层的极化电阻,经面积折算后,与RL量纲相同;Rs为单位距离(1 cm)覆冰层的溶液电阻,经面积折算后,与RL量纲相同。k为多阶网络电路的阶数。现对其做以下假定。

(a) 负极,低倍(b) 负极,高倍(c) 正极,低倍(d) 正极,高倍图7 通电3 h后镀锌钢丝两端的SEM形貌Fig.7 SEM morphology of negative side (a,b) and negative side (c,d) of galvanized steel wire electrified for 3 h at low and high magnifications

图8 融冰过程多阶网络电路模型示意图Fig.8 Schematic of multi-order network circuit in melting ice process

(1)RL远小于Rp与Rs,初始设定RL=2×10-4Ω,Rp=10 Ω,Rs=10 Ω。其中,RL的初始设定值按式(1)计算。

RL=ρl/S

(1)

式中:ρ为导线的电阻率,此处参考铁的电阻率9.78×10-8Ω·m;l为导线的长度,此处取1 cm;S为导线横截面的面积,直径2.5 mm导线的横截面面积为4.91 mm2。

(2)k每增加1阶,即增加一个以Rs-Rp-RL构成的闭合回路作为扩展单元,代表覆冰层所涉及的线缆长度增加1 cm。

(3) 节点A为覆冰层的起点,节点B为覆冰层的终点,当阶数增加时,恒流源的负极始终与B点相连,AB点间电位差记为U。

上述电路具有2k-1个独立节点,与k+1个回路(+1为电源回路),根据电路基尔霍夫定律,共可列出2k-1个节点电流方程(KCL)与k+1个回路电压方程(KVL),必可解出3k个支路电流的解析表达式,由于循环单元可控,借助Matlab软件的符号运算功能,可完成对多阶电路的电流解析解运算。

以四阶电路为例,根据基尔霍夫定律,四阶电路共计7个独立节点,5个回路,可列出12个方程,12个电流变量。

节点电流KCL方程为

P1:I-I1-I2=0

(2)

P3:I1+I3-I4=0

(3)

P4:I2-I3-I5=0

(4)

P5:I4+I6-I7=0

(5)

P6:I5-I6-I8=0

(6)

P7:I7+I9-I10=0

(7)

P8:I8-I9-I11=0

(8)

回路电压KVL方程为

(Rp+Rs)I1-RLI2-RpI3=0

(9)

RpI3+RsI4-RLI5-RpI6=0

(10)

RpI6+RsI7-RLI8-RpI9=0

(11)

RpI9+(Rs+Rp)I10-RLI11=0

(12)

RLI2+RLI5+RLI8+RLI11=U

(13)

通过上述非齐次线性方程组,可整理为电流变量的系数阵与解的增广矩阵,见式(14)。

根据克莱姆法则,可依次求解得到各个电流的解析表达式为

(15)

(16)

按照本工作的需求,各Rp支路上的电流(I1,I3,I6…Ik-3)是需要获得的关键解,在获得解析表达式的基础上,将RL,Rp,Rs的设定值代入,即可求得各支路电流的具体数值。

对多阶网络电路的矩阵进行归纳时可以看出:每增加1阶,会同时增加2个节点电流方程,与1个回路电压方程,如矩阵中虚线框所示,相同的表达式重复出现,具有规律性,基于此循环单元,可通过Matlab等软件实现矩阵的无限扩展,最终实现多阶矩阵的自动生成与计算。

2.3.2 覆冰层线路长度对电流分布的影响

基于上述模型,当电路的阶数k增加时,相当于覆冰层线路的长度增加,通过提取图8电路所有Rp支路上的电流,可以得出钢丝上各位置流出或流入电流的分布,如图9(a)所示。显然,根据电流平衡,电流在覆冰层前端以阳极电流形式流出,必然在覆冰层末端以阴极电流形式流入。可以看出,阳极电流集中分布于覆冰层前端,越靠近中心区域,电流会迅速衰减,直至在中心区域趋近于0。越过中心后,电流极性转变为阴极电流,直至覆冰层末端的阴极电流达到最大。

对Rp支路电流求取绝对值,得到如图9(b)所示结果。结果表明:随着覆冰层线路长度的延长,前端电流的分布曲线几乎重合,末端电流的分布也与前端电流对称。这表明当覆冰层线路延长时,覆冰层两端的电势差U会因线阻RL增加而提高,导致极化电流提高,即极化电流与覆冰层钢丝长度呈正比。但当线路进一步延长时,电势差的提高却并没有导致极化电流显著上升,而是逼近极限。分析发现,主线线阻k×RL增加的同时,支线溶液电阻k×Rs也随k同步增加,导致了支路分流逼近极限。在现实情况下,覆冰层线路长度可能长达数千米,千安级别的直流融冰电流必然导致覆冰层两端产生较高的电势差。但是支路电流的强度既取决于覆冰层两端的电势差,也取决于覆冰层内部的传质电阻,当覆冰层线路足够长时,支路电流不随覆冰层延长而显著增强。

(a) 支路电流实际值

(b) 支路电流绝对值图9 Rp支路电流随阶数k的变化Fig.9 Change of branch current of Rp with k:(a) actual values; (b) absolute values

但是,需要注意的是,电流分布曲线表明,覆冰层前端的电流远远大于中心区域电流,电流呈指数规律衰减。这说明线缆在刚接触溶液的端口处,产生强烈的局部腐蚀加速,这与图6观察到的试验结果保持一致。

2.3.3 镀锌层极化电阻与溶液电阻对极化电流分布的影响

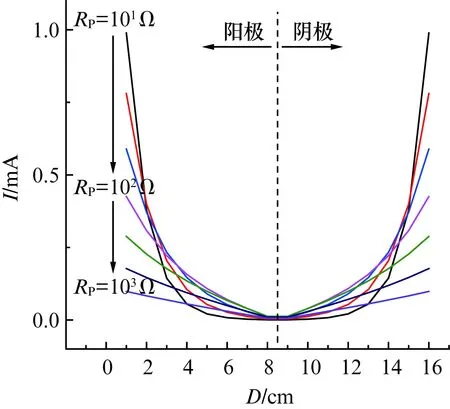

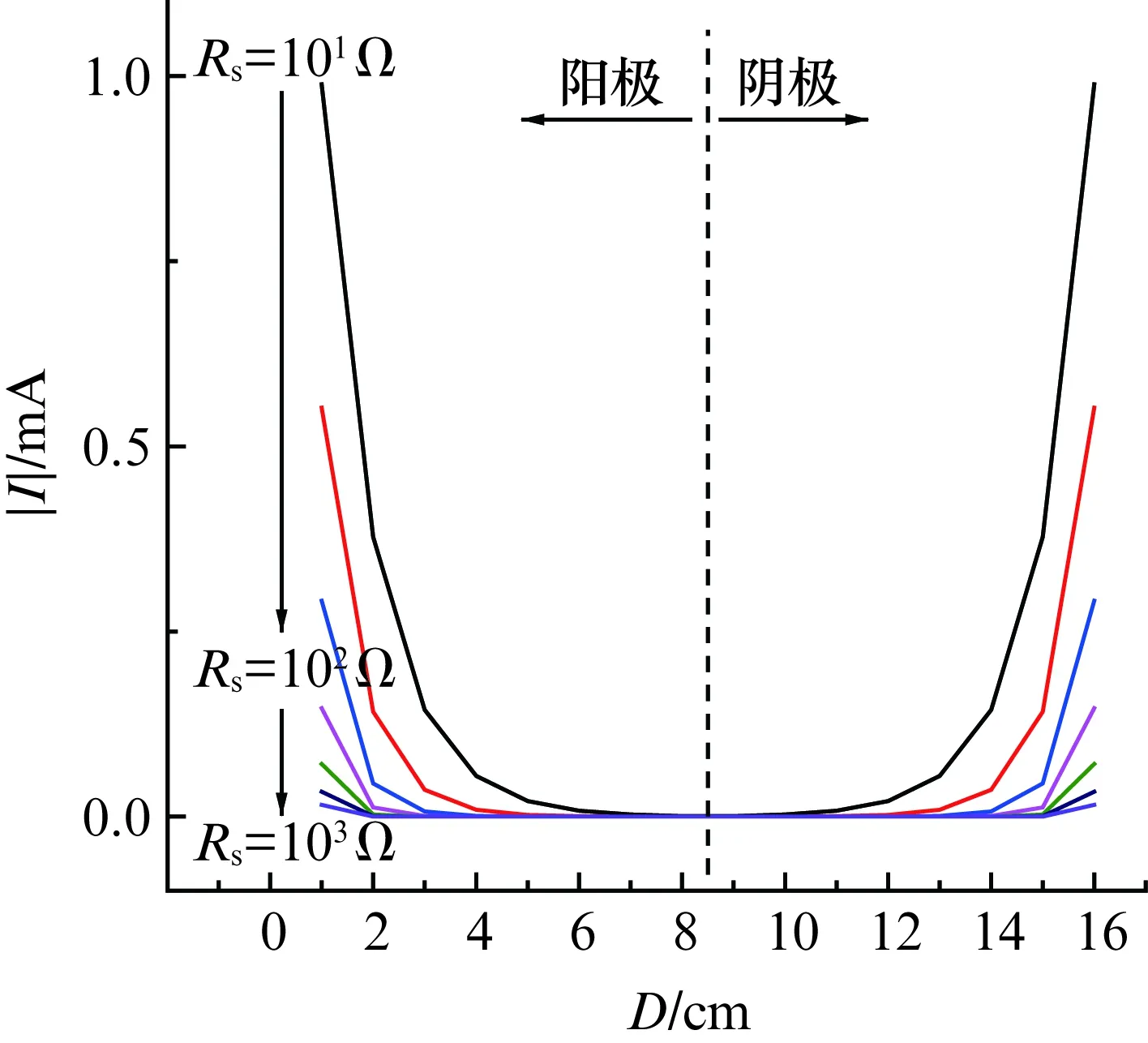

既然覆冰层长度的变化不能改变支路电流的分布规律,则镀锌层极化电阻Rp与溶液电阻Rs是控制镀锌钢丝腐蚀行为的关键因素。镀锌层逐步溶解与脱落,意味着Rp逐渐减小,融冰层内介质成分的改变,同样会引起Rs波动。通过设定不同的Rp与Rs参数,可得到如图10所示结果。从图10中可以看出,提高Rp与Rs取值,会降低各支路电流和总电流强度,但两者对支路电流分布的影响规律,却截然不同。

(a) Rp=10~1 000 W, Rs=10 W

(b) Rp=10W, Rs=10~1 000 W图10 不同条件下Rp支路的电流分布Fig.10 Distribution of branch current of Rp under different conditions

由图10(a)可见,随着Rp提高,线路两端的极化电流呈下降趋势,但靠近中心区域的支路分流却逐渐上升,电流分布趋于平均化。这说明提高镀锌层的极化电阻,将有利于降低支路电流强度,减弱覆冰层两端的局部腐蚀倾向;但同时说明,一旦镀锌钢丝出现镀锌层腐蚀即降低Rp,将会引起电流分布向覆冰层两端集中,造成端部区域加速溶解,引起Rp进一步减小,增强局部腐蚀,构成恶性循环,最终可能会引起覆冰层端部区域快速“缩径”,线缆断裂等恶性后果。

由图10(b)可见,Rs变化对支路电流的影响较为线性,随着Rs提高,每个区域的支路电流呈整体下降趋势,并未出现局部区域电流升高的现象。显然,在网络电路中Rs为支路电流横向传递的电阻,它不会影响到各Rp支路电流的分布,只会影响电流在融冰介质中的流通阻力,因此表现为整体下降趋势;但同时看出,与Rp相较,Rs对支路电流的抑制作用更为明显,在相同的阻值设定下(Rs=100 Ω,Rp=10 Ω;Rp=100 Ω,Rs=10 Ω),改变Rs得到的支路电流远低于改变Rp得到的支路电流。现实条件下,融冰层的介质电阻主要取决于雨雪成分以及环境污染物状况,当融冰层内出现大量离子成分时,将会显著加剧线路的融冰腐蚀倾向。

3 结论

(1) 通电导线在穿过融冰溶液环境时,会出现一定程度的电解腐蚀损伤,在正极端会出现阳极腐蚀,在负极端会出现析氢损伤,并且腐蚀损伤的位置集中在导线接触溶液的端口,局部腐蚀加速效应明显。

(2) 通过多阶网络电路模型计算得到:融冰层内的支线电流不随覆冰层线路的延长而无限加强;镀锌钢丝极化电阻Rp的减小会导致支线电流向覆冰层端部集中,加剧局部腐蚀。