ПГВ-1000卧式蒸汽发生器运行期间关键部位的损伤机理及缓解措施

(中国核电江苏核电有限公司,连云港 222042)

ПГВ-1000卧式蒸汽发生器是WWER-1000核电机组的关键设备,主要将一回路冷却剂的热量通过传热管传递给二回路的给水,加热给水至沸腾,经过汽水分离后产生驱动汽轮发电机组的饱和蒸汽;同时,作为一回路压力边界,与一回路其他压力边界共同构成防止放射性裂变产物逸出的第三道安全屏障。影响ПГВ-1000卧式蒸汽发生器安全运行的关键部位有传热管、冷集流管的钻孔区域、集流管与壳体接管段的111(焊缝编号)焊缝区域。其中,传热管的腐蚀是卧式蒸汽发生器老化管理一直关注的问题;冷集流管钻孔区域母材(联系带)出现的裂纹问题曾导致25台ПГВ-1000卧式蒸汽发生器在1987-1995年期间进行了更换[1];集流管与壳体接管段的111焊缝区域易出现裂纹[2],因此被视为影响WWER-1000机组安全运行和延寿的关键部件。

为此,本工作对俄罗斯、乌克兰和保加利亚等国多个WWER-1000核电机组的ПГВ-1000卧式蒸汽发生器运行期间的关键部位的损伤机理进行长期跟踪和研究,整理和分析了冷集流管钻孔区域联系带、集流管与壳体接管段的111焊缝区域的损伤问题,为国内ПГВ-1000卧式蒸汽发生器的安全运行及老化管理提供一定理论依据和参考。

1 ПГВ-1000卧式蒸汽发生器的结构

1.1 ПГВ-1000卧式蒸汽发生器的结构特点

ПГВ-1000系列卧式蒸汽发生器由俄罗斯Gidropress设计院进行总体设计,并分别由俄罗斯的ATOMMASH、ZIO-PODOLSK公司和捷克的VTKOVICE公司进行制造,用于WWER-1000核电机组。ПГВ-1000卧式蒸汽发生器的壳体和传热管均水平布置;一回路冷却剂从主循环管道的热端通过垂直的热集流管进入,并通过水平的传热管将热量传递给二回路的给水,而后从垂直的冷集流管流向主循环管道的冷端[3]。传热管的材料均为奥氏体不锈钢(俄罗斯牌号08X18H10T),尺寸φ16 mm×1.5 mm;壳体筒体段的材料为珠光体低合金钢锻件(俄罗斯牌号10ГН2МФА);热/冷端集流管早期材料为马丁炉冶炼10ГН2МФА锻件,后大多数变更为电渣重溶或二次真空熔炼的10ГН2МФА-Ш/ВД锻件。

1.2 集流管和111焊缝

热/冷集流管结构相同,相当于立式蒸汽发生器的管板,其中间部位开有约11 000个孔(孔与孔之间的基材为联系带),这些孔用于传热管的穿管、胀焊;集流管内表面有至少7 mm的奥氏体不锈钢堆焊层,集流管最大厚度为171 mm,相关结构参见文献[4]。

111焊缝为ПГВ-1000卧式蒸汽发生器壳体上φ1 200 mm的接管段与集流管下端过渡环的连接焊缝,其厚度为72.5 mm,相关结构见图1[2]。

图1 集流管和壳体接管段的111焊缝Fig. 1 111 Welded joint between collector and vessel

2 ПГВ-1000卧式蒸汽发生器的损伤

2.1 冷集流管钻孔区域的损伤

1986年10月南乌克兰核电站首次在冷集流管的联系带发现了裂纹,至1995年陆续在9个机组的25台ПГВ-1000卧式蒸汽发生器冷集流管上发现了裂纹(缝)。其中3台是由于一回路冷却剂介质泄漏到二回路,导致冷集流管材料活度增加而发生开裂,其它22台是在年度计划停堆探测时发现裂纹的,这些裂纹发现时冷集流管仅运行了7 000~60 000 h[1]。

冷集流管钻孔区域损伤直接影响WWER-1000机组安全,一度引起俄罗斯和国际的高度关注。俄罗斯在国际原子能机构(IAEA)的协助下从金相分析、失效机理、材料特性、力学分析和检测方法等对冷集流管的钻孔区域进行全方面研究分析,后俄罗斯、乌克兰和保加利亚对其国内运行的所有WWER-1000机组的蒸汽发生器采取相应的补救或更换措施。这些措施已取得明显的效果,除1995年巴拉科夫核电站在维修区域再次出现损坏情况外,其余核电站到目前为止已运行30 a没有出现该类问题。

2.2 111焊缝的损伤

1998-2006年,111焊缝区域的损坏最早仅出现在小系列堆型(B-187,B-302)的ПГВ-1000卧式蒸汽发生器热集流管上,这些ПГВ-1000卧式蒸汽发生器均由俄罗斯Atommash在1987-1988年期间,采用爆炸胀管工艺制造[2]。因此,开始认为该问题只发生在小系列的堆型的ПГВ-1000热集流管上。

2007年后,在其他堆型系列(包括B-320之后标准堆型系列)核电站机组ПГВ-1000卧式蒸汽发生器冷/热接管焊接接头的根部相继发现了不连续性损伤[2],这种缺陷是高温水工况下出现的典型缺陷。2015年,根据水压机设计院给出的统计数据,在11台ПГВ-1000卧式蒸汽发生器集流管的111焊缝区域发现了24处损伤,其中3处为贯穿性损伤,4处发生在冷集流管上[5]。

对出现111焊缝损伤的ПГВ-1000卧式蒸汽发生器按照相应的工艺进行了维修,目前这些蒸汽发生器均处于运行状态,但有些维修过的地方又出现了裂纹[2]。

2.3 损伤机理和特点

2.3.1 损伤机理

冷集流管钻孔区域和111焊缝区域的损伤机理均为低频应变(10-7~10-6/s)导致的腐蚀开裂[2]。

集流管损伤部位的运行温度(260~290 ℃)正好处于10ГН2МФА钢的敏感温度范围内,在运行应力和制造残余应力的叠加作用下,10ГН2МФА钢出现低温蠕变,加上二次侧锅炉水和局部腐蚀环境,最终导致集流管出现腐蚀开裂。裂纹扩展速率受集流管母材中MnS结构(形式、形状和取向)、二次侧水pH、溶解氧含量、进入裂纹缝隙的杂质和氧化物、应力和温度等多种因素影响。

2.3.2 损伤特点

损伤均先出现在应力集中部位。钻孔区域开裂损伤主要发生在冷集流管钻孔区域和非钻孔区域形成的楔形区域及附近。多数111焊缝损伤发生在热集流管上,少数发生在冷集流管上,111焊缝区域的裂纹均起源于“水袋”底部R20倒角处,且大多数损伤沿集流管与主管道相连接的轴方分布。

损伤具有明显氢脆特征。俄罗斯加里宁核电站1号机组3号蒸汽发生器的金相分析结果表明,该蒸汽发生器在二次侧锅炉水pH较低的情况下运行一段时间后,其集流管母材中的氢含量逐渐增大,裂纹区域的氢含量明显高于其他区域的,氢脆导致材料的塑性明显减低。其损伤裂纹切面同时存在腐蚀坑、脆性断裂和韧性断裂等特征,见图2[6],图3[7]。乌克兰哈利科夫物理技术研究所对波罗的海核电站111焊缝区域进行热解析质谱分析。研究结果表明,长期运行后氢积累引起的氢脆会直接影响金属开裂的寿命。

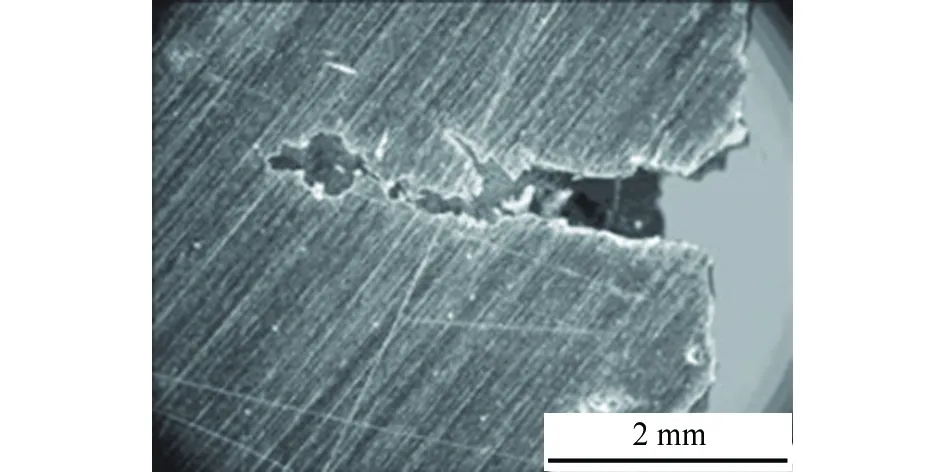

(a) 无腐蚀坑

(b) 有腐蚀坑图2 俄罗斯加里宁核电站1号机组3号蒸汽发生器111焊缝的截面形貌Fig. 2 Cross-section morphology of 111 welded joint of steam generator No.3 in unit No.1 in Kalinin nuclear power plant: (a) without corrosion pits; (b) with corrosion pits

损伤具有潜伏期和突发性。集流管母材上裂纹的萌生有很长的潜伏期,裂纹萌生后其发展也需一定的时间。但在对俄罗斯多座核电站111焊缝进行超声检查时发现,大多数裂纹的发展主要集中在一个换料周期内,即一年前的检查没有发现任何裂纹。这是由于早期萌生的裂纹比较狭窄(5~10 μm),裂纹中氧化沉积物的声学性能和母材的近似,因此超声检查难以发现早期裂纹[2]。

2.3.3 损伤原因分析

ПГВ-1000卧式蒸汽发生器集流管运行期间发生损伤是材料、制造、结构、水化学工况、外部环境、运行应力和制造残余应力等因素综合影响的结果,不是某一种因素单独导致的。下面对各影响因素及相应措施的相关研究进行了整理分析。

2.3.3.1 材料

在对钻管区域出现损伤区域进行破坏性检查时发现:第1代ПГВ-1000卧式蒸汽发生器的集流管材料是用马丁炉(开式)熔炼的10ГН2МФА钢,钢中杂质(如硫、磷含量)较高,存在MnS 夹杂物,易致阳极腐蚀开裂[1]。

2.3.3.2 集流管结构

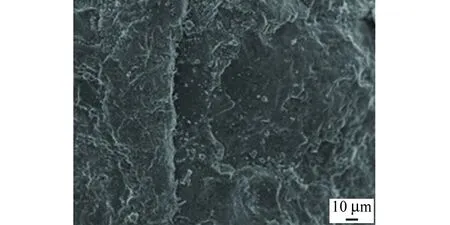

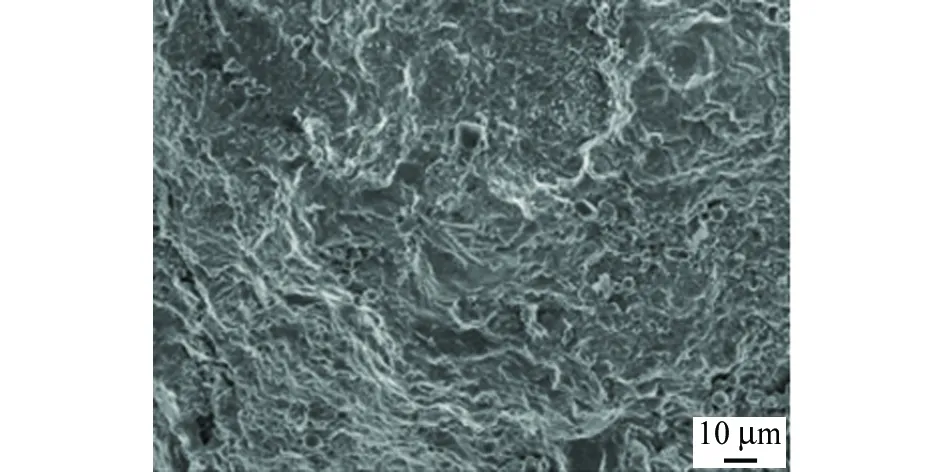

(a) 脆性断裂

(b) 韧性断裂图3 乌克兰波罗的海核电站2号机组1号蒸汽发生器111焊缝的表面形貌Fig. 3 Surface morphology of 111 welded joint of steam generator No.1 in unit No.2 in Zaporozhe nuclear power plant: (a) brittle fracture; (b) ductile fracture

第1代ПГВ-1000卧式蒸汽发生器的集流管在设计时,其上端头与壳体开孔筒体壁之间的间隙过小,当蒸汽发生器升温后,壳体阻滞了联系带的位移,导致集流管受力过大[1],从而使联系带和111焊缝区域产生很大的运行应力。钻孔区域附近存在楔形非穿孔结构,该结构导致ПГВ-1000卧式蒸汽发生器集流管在制造和运行期间出现应力集中,相对于均匀钻孔区域,其应力提高了15%[1]。111焊缝区域的“水袋”结构,在底部R20倒角处易形成应力集中,再叠加运行应力后,该处的应力接近材料的屈服应力[2]。

由于WWER-1000机组存在不同的堆型,因此ПГВ-1000卧式蒸汽发生器与反应堆冷却剂管道的连接方式也存在一定差异,最终导致不同工况下111焊缝R20倒角处产生的应力也不同。如在正常运行工况下,小系列反应堆装置在该处的应力为332 MPa,В-320系列反应堆装置在该处的应力为252 MPa[2]。同时,111焊缝区域的应力还受主管道收缩、膨胀和移动等情况的影响。

2.3.3.3 制造和加工

早期,ПГВ-1000卧式蒸汽发生器的集流管是采用爆炸胀管工艺加工的。该工艺会使集流管的孔间基体金属产生的残余应力过大,达到300 MPa,接近材料的屈服强度(局部甚至更高);同时,造成表面极度硬化(约增40%)。这是造成集流管钻孔区域裂纹的重要原因[1]。也有人认为爆炸胀管工艺也增加了111焊缝区域的残余应力[2]。

在2009年俄罗斯НB АЭС核电站大修期间,对5号机组1~4号蒸汽发生器热端集流管111焊缝区域的残余应力测量结果表明,其残余应力均接近10ГН2МФА钢的屈服极限。对该机组4台蒸汽发生器进行了维修,其中1号和2号蒸汽发生器在运行了一段时间后,同一维修位置重复出现了损伤。经核查,这两台机组蒸汽发生器的111焊缝在工厂生产时曾进行了多次返修。

此外,由于结构限制,“水袋”区域机加工粗糙,易存在划痕和咬边等缺陷,这也会增加额外的应力。

2.3.3.4 工作环境和水化学工况

(1) 温度和载荷频率

10ГН2МФА 钢在160~290 ℃水中有低频10-8~10-6Hz应变腐蚀开裂趋势,尤其是在230~270 ℃时最为敏感[8]。ПГВ-1000卧式蒸汽发生器冷集流管扩管区域和111焊缝区域的运行温度正好在260~290 ℃的温度范围内,且处于低频工况下,因此10ГН2МФА钢对蒸汽发生器运行工况下二次侧锅炉水比较敏感。

(2) 环境pH

在ПГВ-1000卧式蒸汽发生器运行工况下,10ГН2МФА钢中的氢含量会增加,若在pH 4.5工况下保持1 000 h,10ГН2МФА钢中的氢含量超过初始含量的1.5~1.8倍,运行7 000 h,则接近初始含量的3倍。当pH为9时,则没有观察到氢含量的增加。研究结果表明,环境pH对10ГН2МФА钢的韧性存在明显的影响[8],pH降低会导致氢含量增加,使材料发生氢脆,韧性下降,最后发生损伤。钻孔区域出现损伤前,机组实际运行时间和其二回路侧水pH的耦合关系也验证了其影响[1]。

(3) 氧

二次侧锅炉水中氧气含量不超过10 μg/kg,低于25倍的氧气溶解阈值(260 ℃时阈值为0.25 mg/kg),即在ПГВ-1000卧式蒸汽发生器运行状态下,氧对材料损伤的影响较小;但氧气溶解阈值会随Cl-含量的增大而增大[2],因此当环境中存在Cl-时,需根据氧气溶解阈值确定应变致腐蚀开裂趋势。

(4) 结垢成分和氧化物

采用爆炸胀管工艺加工ПГВ-1000卧式蒸汽发生器时,存在欠胀现象,即在二次侧的传热管与集流管联系带之间留有间隙;而111焊缝位于底部,且存在“水袋”结构。在这二个部位易沉积金属氧化物。由于WWER机组二次侧的氧化物主要是氧化铁和氧化铜,当氧化物中氧化铜的质量分数超过10%后会导致10ГH2МФА钢的塑性急剧降低,见图4[8]。但对二回路进行改造后,实际测量中氧化铜的质量分数都远低于阈值(10%)。

图4 氧化铜含量对10ГH2МФА钢断面收缩率的影响Fig. 4 Effect of CuO content on percentage reduction of area of 10ГH2МФА steel

乌克兰哈利科夫物理技术研究所对波罗的海核电站的111焊缝进行了分析。结果表明,裂缝部分含有(Cr,Fe)3O4,(Cr,Fe)2O3,NiCr2O4,CuO等氧化物[7]。有些氧化物的比体积和硬度均高于母材的,易促进金属材料开裂,并改变裂纹周围金属的应力-应变状态。此外,由文献[5]可知,俄罗斯多台WWER机组集流管的裂纹缝隙中存在促进阳极溶解的Cu2+。

(5) 可溶性杂质

在集流管附近的水空间(蒸汽发生器二次侧下部)内存在一个非受控区,该区域内各种盐类的含量超出连续排污水标准的0.5~1倍,这对集流管应力腐蚀能产生不利影响。

对于第一代蒸汽发生器,在热集流管和热端附近可溶性杂质含量明显比冷集流管附近可溶性杂质含量高2~2.5倍,但温度高的热集流管钻孔区域却很少出现裂纹。该结果表明,可溶性杂质不是冷集流管损伤的确定性原因[1]。

2.3.3.5 运行工况

(1) 低频循环运行工况

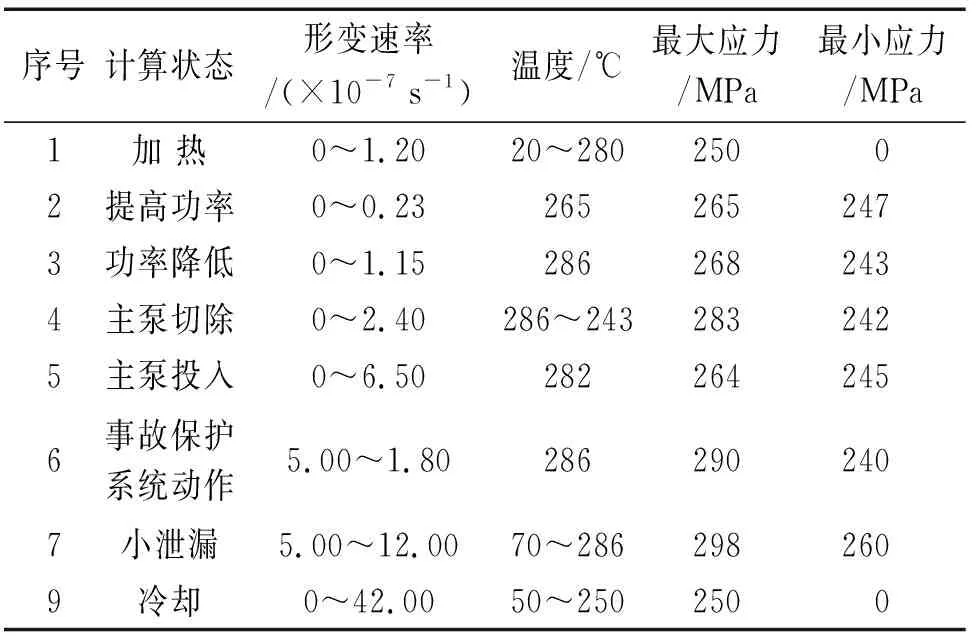

水压机设计院给出了WWER机组低频10-7~10-6Hz循环工况(主要为启停工况)对111焊缝应力的影响,见表1[8],并分析循环载荷对裂纹发展的影响。

结果表明,低频10-7~10-6Hz循环工况对扩管区域的运行应力贡献相对较小,但当裂纹中存在氧化物沉积物时,对扩管区域和111焊缝区域的裂纹扩展贡献都较大,且都呈周期性变化。当涉及到其他特殊工况时,如水压试验工况、主蒸汽管道断裂、应急给水意外投入以及地震等,应单独分析处理,因为这些工况会引起应力增加等影响。

表1 低频10-7~10-6Hz循环工况对111焊缝应力的影响Tab. 1 Effects of cyclic working condition at low frequency 10-7-10-6 Hz on stress in 111 weld

(2) 排污系统

早期排污系统除存在排污流量小的缺陷外,其定期排污管线之间没有相互隔离,在定期排污投入时,原管线中的冷水进入111焊缝区域,该区域出现局部“淬冷”增加了其应力[2]。

(3) 流体动力载荷

通过测量НВАЭС 5号机组、КАЭС 2号机组, АЭС Козлодуй 5号机组和ХмАЭС 1号机组ПГВ-1000卧式蒸汽发生器的流体动力载荷可知:ПГВ-1000卧式蒸汽发生器一次侧和二次侧的流体动力载荷没有引起传热管振动水平的增加(振幅1.2~3 μm,加速度2.94~11.76 m/s2),集流管顶盖的位移最大不超过2.8 mm,不会引起任何危险[5]。

2.3.3.6 维修质量

НВАЭС 5号机组ПГВ-1000卧式蒸汽发生器111焊缝维修时的相关监测数据表明,在焊接预热(150~200 ℃)和焊后局部热处理(610~650 ℃)过程中,111焊缝存在加热不均匀情况,从而使热集流管发生一定的倾斜,分别在法兰处存在4 mm和12 mm的偏移;而集流管外的应力片测量数据表明,在接管嘴外表面存在较大的拉应力(约为100 MPa)[2]。

2.3.4 缓解措施

1) 自1988年初起,俄罗斯采用电渣重熔炼工艺冶炼10ГН2МФА钢,其中硫质量分数不超过0.005%,磷质量分数不超过0.008%。捷克VTKOVICE公司则采用优化后二次真空熔炼工艺冶炼10ГН2МФА钢,该钢的化学成分和各方面性能均与电渣重熔炼工艺冶炼的10ГН2МФА钢的水平相当[9]。

2) 对于新制造的ПГВ-1000卧式蒸汽发生器,直接增加集流管顶部和二次侧顶盖处法兰之间的间隙(设计要求在制造完成后最小间隙不低于7 mm,正常为10 mm左右)。对于尚未发现裂纹的第1代的ПГВ-1000卧式蒸汽发生器,则在其集流管移动方向(从蒸汽发生器轴线向近壳体侧)220°弧内将上述间隙扩宽到10~12 mm;将集流管上端面(除去封盖)与壳体孔筒体上端之间的位差加工到5 mm[1]。

3) 由于结构的特殊性,ПГВ-1000卧式蒸汽发生器不可避免地的存在楔形非钻孔区。在重新设计ПГВ-1000卧式蒸汽发生器时,应尽可能使楔形区域变得平缓些。同时,加大对楔形区域联系带涡流检查的比例。

4) 优化111焊缝区域的“水袋”结构,将曲径为20 mm(R20)的倒角增大至R50~R70,将R10倒角增大至R30,增加111焊缝到水袋底部的距离,以减少其应力集中。以压力7.84 MPa为例进行计算,得在R20变径处的拉应力最大,为348 MPa,若将R20变为R50,则变径处的拉应力变为204 MPa,相对减低了144 MPa[10]。

5) WWER-1000机组早期设计有B-187,B-302等小系列机型,因其主管道和蒸汽发生器的连接方式不合理,导致在加热和冷却过程中蒸汽发生器膨胀或移动受阻,111焊缝应力相应增加,后继B-320系列改变了连接方式,因此后继项目均为В-320系列及其基础上改进的WWER-1000机组。同时在设计上对主设备的支撑位移量进行自动监测,并需定期对主要设备的支撑进行检查和维护(如受阻,焊缝№111区域应力将达到500 MPa或更高)[2]。

6) 1990年起,ПГВ-1000卧式蒸汽发生器改用液压胀管工艺+机械补充胀管工艺制造,该工艺可以保证一定的过胀量,避免传热管二次侧末端存在缝隙,造成沉积物堆积,防止腐蚀[1]。

7) 对已经运行的WWER-1000机组ПГВ-1000卧式蒸汽发生器的集流管钻孔区进行低温退火处理,消除集流管加工特别是爆炸胀接产生的残余应力,同时去除金属内的扩散运动的氢,以延长ПГВ-1000卧式蒸汽发生器的寿命[1]。虽然采用改进工艺制造的ПГВ-1000卧式蒸汽发生器没有必要进行低温退火,但在很长时间内,俄罗斯仍对该工艺制造的蒸汽发生器整体进行400~520 ℃低温退火并保温20 h的热处理。

8) 优化制造和维修过程中焊接和热处理工艺,并对焊接和热处理等质量进行严格控制,以尽可能减小残余应力[11]。

9) 对二回路系统进行改造,减少铜含量;优化水化学工况,提高ПГВ-1000卧式蒸汽发生器二次侧给水和排污水的pH,同时控制氯离子和氧含量等。

10) 优化ПГВ-1000卧式蒸汽发生器排污系统设计,避免局部“淬冷”,并加大排污流量;在大修期间尽可能通过在二次侧充满还原性碱性溶液对其进行保养,必要时进行化学和机械冲洗[11]。

11) 延长机组换料周期,保证机组长期稳定运行,减少低频运行工况有利于ПГВ-1000卧式蒸汽发生器集流管的长期安全运行。

12) 优化无损检测技术和检测频率。应定期对集流管钻孔区域联系带进行自动化涡流检测;定期对于111焊缝区域进行自动化超声检测, 并在其服役20 a后增加超声检测频率。

13) 针对无损检测制定合理可行的标准,如俄罗斯颁布《核电站设备、管道和其他构件的母材、焊接接头和堆焊表面在役检查规定》中专门给出111焊缝的超声检查标准[12]。

14) 对111焊缝区域的应力和缺陷状态进行在线跟踪和监督。

15) 对集流管材料的可维修性和维修技术进行深入研究,目前已将集流管的材料10ГН2МФА钢的焊接后热处理时间从РТД 2730.300.02-1991标准规定45 h延长到75 h,以增加其可维修次数[13]。

俄罗斯从1991年起才开始采用弱碱性二回路水化学标准,并规定其pH为9.0±0.2,之前没有对pH进行规定;2000年后,逐步提高碱性水化学工况(pH为9.4~9.7),部分机组开始采用高碱性水化学工况(pH为9.7~9.95或更高)。而目前在111焊缝区域出现问题的ПГВ-1000卧式蒸汽发生器都是1988年前制造并投入运行的,与俄罗斯机组二回路水化学工况的改进历史存在较高的耦合度。同时,对于部分早期制造且111焊缝处没有发现损伤的ПГВ-1000卧式蒸汽发生器,也需进一步跟踪研究分析。

3 结论与建议

(1) 集流管材料在高温水下低频应变致应力腐蚀机理是客观存在的。通过研究和采取相关缓解、监督措施后,钻管区域损伤得到了有效的控制;而111焊缝区域的影响因素相对复杂,仅有部分ПГВ-1000卧式蒸汽发生器可通过缓解、监督措施保证其寿期内的运行安全,其余还需通过维修措施来保证。

(2) 对于已运行的机组,采用高pH二回路水化学工况和长期保持稳定工况(包括长周期换料)等措施能明显提高ПГВ-1000卧式蒸汽发生器集流管运行的安全性。

(3) 集流管失效影响因素涉及材料、结构、制造和运行维修以及相关系统设计、运行和水化学工况等,应对其进行全面综合分析并制定相应的缓解措施。

(4) 关键部件的失效直接关系到设备本身和核电站的安全运行,建立以关键部件失效机理为导向的设备老化管理体系是十分必要的。

(5) 跟踪、分析并运用其他WWER机组和PWR机组的运行经验和成果,对ПГВ-1000卧式蒸汽发生器老化管理政策是至关重要的。