循环氢压缩机干气密封系统接管腐蚀开裂原因分析

(中国石油天然气股份有限公司兰州石化分公司,甘肃 兰州 730060)

随着原油重质化、劣质化及环保法规的日益严格,特别是油品质量标准的升级,加氢装置在炼油企业的作用越来越重要。然而,因加氢装置大型化、原料油劣质化及运行工况苛刻化,其腐蚀泄漏问题日益突出。循环氢压缩机作为加氢装置中的关键设备,其运行的安全可靠性对保障整个装置的安全生产和经济效益有重要的意义。

随着装备水平的不断提高,越来越多的企业选用高效、节能的离心式压缩机作为加氢装置的循环氢压缩机,因此围绕离心式压缩机核心设备而布置的安全防护设施可谓是重中之重。同离心泵一样,离心式压缩机也需要对转子进行密封,防止物料泄漏,干气密封很好地解决了这一问题。在日常使用过程中,干气密封的维护保养非常重要,一旦维护不到位或使用不当将导致联锁停运,严重影响整个装置的运行,造成不可估量的经济损失。该文针对离心式压缩机在预硫化过程中出现的腐蚀开裂和泄漏问题进行了原因分析,并提出了相应的处理措施。

1 干气密封系统原理及控制

某炼油厂汽油加氢装置循环氢压缩机选用带中间迷宫的串联式干气密封结构,其结构示意见图1。

1.1 干气密封工作原理

干气密封的工作原理如图2所示。动环旋转时产生的黏性剪切力带动被密封气体(氢气)进入螺旋槽内,密封坝阻止气体流动,于是气体被压缩,局部压力升高,将密封面分开,形成气膜。当气膜作用力形成的开启力与由弹簧力和介质作用力组成的闭合力达到平衡时,气膜厚度基本保持不变,从而实现非接触密封。

1—动环;2—静环;3—传动块;4—O型密封圈;5—轴套;6—动环座;7—螺钉;8—公差带;9—压紧套;10—弹簧;11—垫片

1.2 干气密封控制系统

该干气密封控制系统由低压缸密封控制系统、高压缸密封控制系统及增压系统三部分组成(见图3)。循环氢压缩机所有控制系统的连接管线(接管)材质均为0Cr18Ni9(304不锈钢)。

图2 干气密封的工作原理

图3 循环氢压缩机的干气密封控制系统

2 预硫化过程及接管开裂情况

加氢装置在检修后首次开工时,需要对再生后的氧化态催化剂进行预硫化以便恢复催化剂的硫化态活性。一般采用的硫化剂为二甲基二硫醚(DMDS),在氢气(H2)作用下发生化学反应产生大量硫化氢(H2S)气体。

富含硫化氢的循环氢经过压缩机的推动,在反应器内与氧化态催化剂反应,使之活化为硫化态,并生成富含硫化氢的水。一般在硫化过程中需维持反应器入口硫化氢体积分数为0.5%~1.0%。由于压缩机的一级密封气为工艺气,也就是循环氢,在该加氢装置检修完成进行硫化时,干气密封控制系统连接管线发生腐蚀开裂(见图4),装置预硫化被迫中止。

图4 管线开裂泄漏的部位

3 开裂原因分析

3.1 开裂部位及形态

由图4可以看出,开裂发生在干气密封控制系统不锈钢接管的焊缝区域,经着色检查,发现焊口开裂。

3.2 介质分析

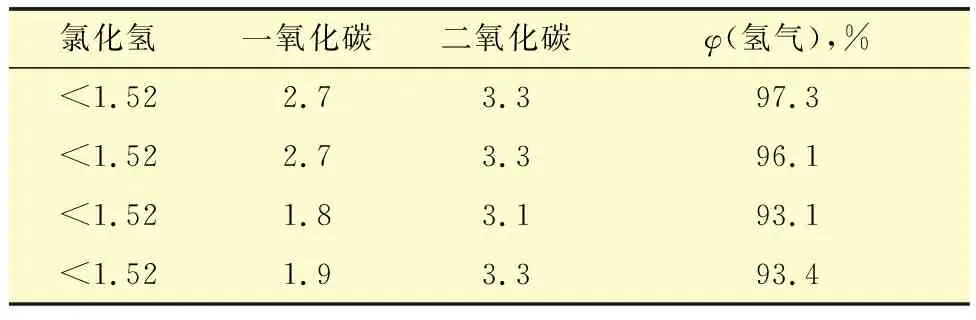

预硫化阶段测得的循环氢中硫化氢含量见表1。预硫化过程循环氢中其他杂质气体分析结果见表2。

表1数据为使用纯净氢气做一级密封气测得。由表1可见,整个预硫化期间,循环氢中硫化氢含量远大于一般硫化过程中对硫化氢含量的要求。

表1 预硫化阶段循环氢中硫化氢含量

表2 硫化过程循环氢组分分析 mL/m3

从表2可以看出,硫化过程中,循环氢里还含有少量一氧化碳、二氧化碳及微量氯化氢。

3.3 开裂原因分析

(1)该装置在初次硫化时,含有高浓度硫化氢的循环氢被引入到干气密封的控制系统连接管线里。接管内部介质为富含硫化氢的氢气,温度约50 ℃,而预硫化过程中,氧化态催化剂反应活化为硫化态,会生成富含硫化氢的水,形成典型的湿硫化氢腐蚀环境。由于水的存在,也会在一定程度上造成系统微量氯离子的富集和浓缩。这是接管开裂的环境因素。

(2)接管材质为普通304不锈钢,宏观观察和着色探伤表明,该接管开裂附近有多道焊缝,焊缝表面粗糙,由于现场缺乏加热手段,没有进行焊后固溶热处理,这就导致不锈钢焊缝附近组织处于敏化状态,晶界耐蚀性降低,且焊后接管残余应力较高。同时由于面临开工预硫化,现场不能截取试样做详细检查,也不能排除材料缺陷及焊接缺陷导致的开裂。这是接管开裂的材质因素。

(3)正常工况下,304不锈钢在湿硫化氢环境中耐蚀性良好,不容易发生腐蚀,然而当碳质量分数超过0.03%的非稳定化奥氏体型不锈钢受到敏化温度的影响时,碳化物在晶界析出(敏化),就会造成邻近晶界的区域贫铬,使其耐蚀性大幅降低,成为腐蚀开裂的重要诱因。在装置预硫化时,循环氢里硫化氢严重超标,并含有较多的水分及氯化氢等杂质,介质腐蚀性增强,在焊接残余应力和工作应力的双重作用下,最终导致304不锈钢接管焊缝区域腐蚀开裂。

4 结论及建议

(1)焊接导致304不锈钢敏化,晶界耐蚀性降低,残余应力增加,这是接管焊缝开裂的材质因素。

(2)在装置预硫化时,循环氢里硫化氢严重超标,并含有较多的水分及杂质,介质腐蚀性增强,这是接管开裂的环境因素。

(3)建议升级干气密封系统的管线材质,由现在的0Cr18Ni9(S30408)升级为超低碳不锈钢(S30403)或稳定化不锈钢材质,避免和减轻焊接过程导致的敏化。

(4)在加氢装置硫化过程中,建议严格控制系统循环氢中硫化氢体积分数,不应大于2.0%。

(5)硫化过程中,干气密封系统的一级密封气应使用纯度(体积分数)大于85%的新氢;硫化结束后,在正常生产阶段,可将循环氢切换为一级密封气,但应严格控制其硫化氢体积分数不大于50 μL/L。