乙烯裂解炉石脑油进料线腐蚀泄漏分析

(1.中国石油独山子石化分公司研究院,新疆 独山子 833699;2.中国石油独山子石化分公司乙烯厂,新疆 独山子 833699;3.中国石油独山子石化分公司机动设备处,新疆 独山子 833699)

某石化公司乙烯装置裂解炉区共有7台裂解炉,采用鲁姆斯SRT裂解炉专利技术,轻烃、石脑油、C5和轻柴油等为原料,通过碳链断裂和脱氢等裂解反应生产富含乙烯、丙烯和丁二烯的裂解气,其中5号炉为备用炉,主要裂解介质为石脑油。2016年1月,5号裂解炉投入使用后发现对流段第三组进料线弯头焊缝处出现泄漏着火,立即启动应急响应,做停料处理,后检查发现对流段进料线弯头焊缝处出现腐蚀穿孔。5号裂解炉对流段进料线的腐蚀泄漏及着火,严重影响了装置的正常生产,分析了对流段进料线的宏观腐蚀形貌、化学成分、金相组织及腐蚀产物等,从管道的腐蚀介质、管道结构及开停工等方面对造成管道腐蚀的原因及机理进行了讨论,并提出了防护措施。

1 试验方法

5号裂解炉对流段石脑油进料线运行参数:材质20号钢,规格φ114.3 mm×6.02 mm,管线设计温度179~189 ℃,设计压力0.404 MPa,工作温度170 ℃;工作压力0.4 MPa,介质为石脑油。

取焊缝泄漏部位的直管和弯头,并将其沿轴向剖开,分别对其内、外表面的腐蚀情况和穿孔特征进行宏观腐蚀检查。将直管和弯头内表面的腐蚀产物和污垢清理干净,采用超声波测厚仪对直管和弯头腐蚀严重部位的剩余壁厚进行检测,确定直管和弯头的壁厚分布规律。采用固定式直读光谱仪对直管和弯头的化学成分进行定量分析。采用金相显微镜对直管进行金相组织分析。采用扫描电镜(SEM)及其附带的能谱分析仪(EDS)对腐蚀穿孔部位的腐蚀形貌及特征进行分析,对腐蚀产物中的元素种类、含量及其分布规律进行分析。

2 结果与讨论

2.1 管线宏观腐蚀形貌

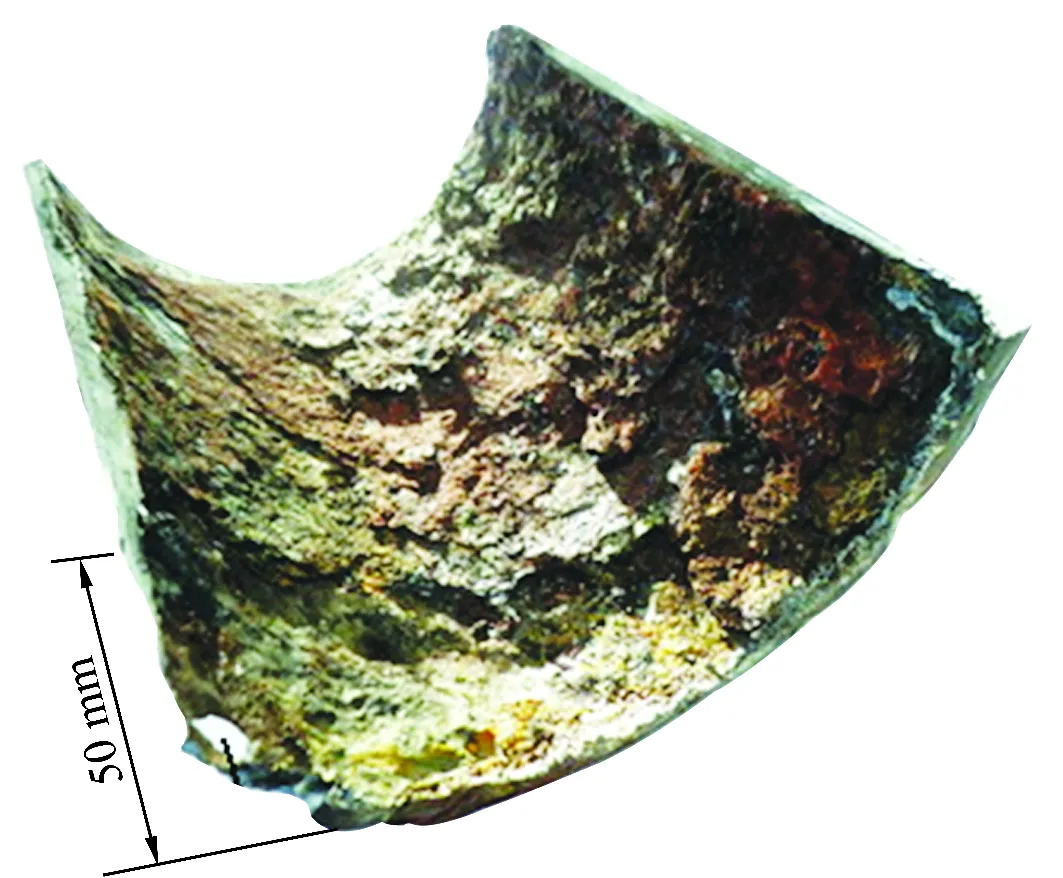

腐蚀穿孔部位的直管段腐蚀形貌见图1。

图1 直管段腐蚀形貌

由图1可见,腐蚀穿孔出现在直管与弯头连接的焊缝部位,呈水滴状,大小为5 mm×10 mm,穿孔外表面光洁,无腐蚀产物及蚀坑。直管和弯头外表面防腐层完好,无腐蚀痕迹。

将直管和弯头沿管线轴向剖开,观察其内部腐蚀形貌。直管和弯头内壁的腐蚀形貌见图2和图3。由图2可知,直管内壁附有一层3 mm左右腐蚀产物,呈黄褐色,且较疏松。腐蚀穿孔部位腐蚀坑呈片状分布,且该区域的管道壁厚明显小于其他部位。由图3可知,弯头内壁附有一层 5 mm左右腐蚀产物,呈黄褐色,且较疏松。弯头内壁背弯处呈现明显的波浪状冲刷腐蚀形貌,并带有明显的方向性。刮掉腐蚀产物后,可见弯头内壁存在大面积的腐蚀凹坑,背弯部位腐蚀最为严重,局部几乎穿孔。

图2 直管内壁的腐蚀形貌

图3 弯头内壁的腐蚀形貌

2.2 理化分析

为了掌握直管和弯头的腐蚀减薄情况,确定其壁厚减薄规律,对直管和弯头进行超声波测厚检测。通过测厚数据分析,发现腐蚀减薄严重区域主要有两处:一处集中在直管和弯头连接的焊缝部位附近,即腐蚀穿孔附近,该部位的管道壁厚为1.85~2.25 mm;另一处主要集中在弯头背弯正中偏下部位,该部位的管道壁厚为2.19~3.81 mm。

采用直读光谱仪对管道材质进行了化学成分检测,其化学成分符合20号钢标准要求。在腐蚀穿孔部位取样进行金相分析,分析结果见图4。由图4可见,管道金相组织为铁素体+珠光体,金相组织无异常。

图4 管道金相组织照片

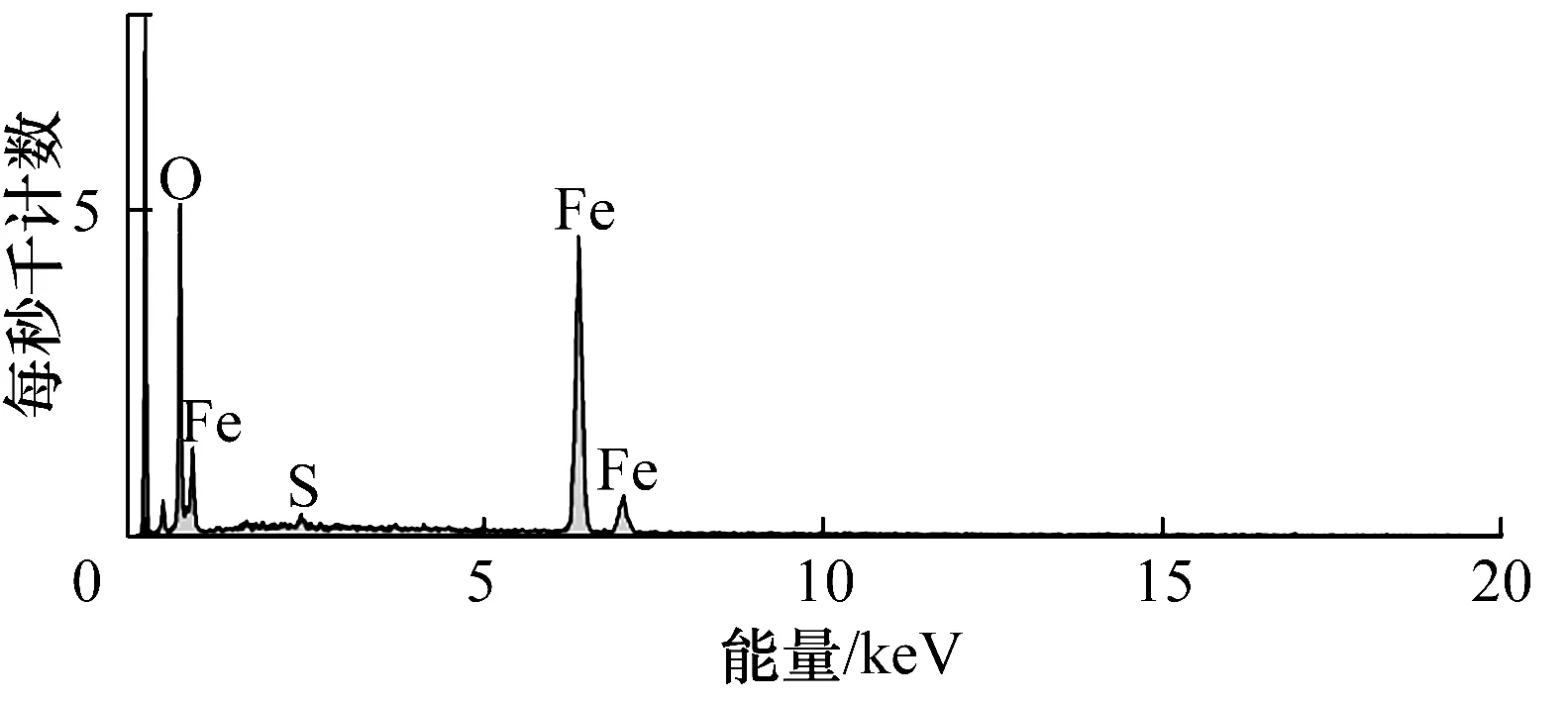

2.3 腐蚀产物分析

分别选取管道穿孔部位内表面上不同4点(117,118,119和120)进行腐蚀产物EDS分析,结果见图5。120点的EDS分析图谱见图6。120点腐蚀产物中含有O,Fe和S三种元素,其质量分数分别为16.94%,0.77%和83.2%。其他3点(117,118和119)与120点腐蚀产物中的元素完全一致,仅含量略有差异。

图5 管道穿孔部位的扫描电子图像

图6 腐蚀产物能谱分析

2.4 腐蚀介质的影响

对5号裂解炉对流段石脑油进料线的工艺介质石脑油进行了长期的腐蚀介质监测,监测结果表明石脑油中含有腐蚀介质硫化物(主要以硫化氢为主),其中硫化物质量浓度最大值、最小值和平均值分别为865,142和479 mg/L。腐蚀介质监测结果与腐蚀产物分析结果相一致,从而证明腐蚀产物中的硫元素来自石脑油中的腐蚀介质硫化物。这些硫化物在有水的环境中,与水互溶形成酸性腐蚀溶液,对管道造成严重腐蚀。

从腐蚀产物分析中得知,除了腐蚀元素硫外,还有腐蚀元素氧。乙烯装置5号裂解炉为备用炉,在备用时,管道内用热空气进行保护,投用前,先通入不饱和稀释蒸汽进行置换,其在管道局部冷却后出现液态水,造成热空气中的氧溶于液态水中,形成溶解氧电化学腐蚀环境,对管道局部造成腐蚀。

2.5 管道结构的影响

对比5号裂解炉对流段4组腐蚀严重的石脑油进料线的腐蚀情况,发现穿孔及腐蚀减薄部位均出现在焊缝部位(弯头与直管段连接处)和弯头背弯处。焊缝部位组织性能及耐蚀性均低于管道母材金属,成为管道的缺陷部位,在相同的腐蚀环境下,焊缝及热影响区会优先发生腐蚀。此外,管道焊接后其连接部位(焊缝及热影响区)的金属表面变得凹凸不平,当工艺介质流过时其流动状态发生变化,产生湍流,对管壁金属造成冲刷腐蚀。对于管道弯头部位而言,当工艺介质由直管段流至弯头部位时,其流动状态发生改变,对弯头造成冲刷腐蚀,特别是管道弯头的背弯部位冲刷腐蚀减薄最为严重。因此,在相同的腐蚀环境下,管道连接部位与弯头部位是最容易发生腐蚀的部位,随着腐蚀不断加速进行,最终导致这些部位出现严重的腐蚀减薄,甚至穿孔泄漏。

2.6 开停工的影响

5号裂解炉为备用炉,每开工25 d、停工30 d为一个周期,其开停工流程为:当其处于备用状态时,进料线内充满热空气(约170 ℃)进行保护,投用前,进料线先通入不饱和稀释蒸汽进行吹扫置换,投用时进料线内的介质为石脑油。由于不饱和稀释蒸汽在管道局部冷凝产生一定量的液相水,当裂解炉投用时,进料线内工艺介质石脑油中的硫化氢等腐蚀介质便溶于液相水中形成湿硫化氢腐蚀环境,管道金属发生电化学反应,反应方程式如下:

硫化氢等腐蚀介质与管道金属反应生成腐蚀产物硫化亚铁,硫化亚铁较致密,牢固附着于金属表面,成为一层保护膜,一定程度上隔绝了腐蚀介质,抑制了电化学腐蚀反应的继续进行,起到了保护金属的作用。但是,当裂解炉退料停工处于备用状态,进料线中充入热空气(约170 ℃)进行保护,这时生成的硫化亚铁与氧气发生反应,生成疏松的氧化铁锈层,随后裂解炉在投用过程中,进料线受稀释蒸汽吹扫和石脑油物料的冲刷,管线表面疏松的氧化铁锈层被剥离,露出新鲜的金属表面。下一周期裂解炉投用过程中又遭到湿硫化氢腐蚀生成硫化亚铁保护膜,备用时,生成的硫化亚铁与氧气反应生成疏松的氧化铁锈层,裂解炉在投用过程中,管线表面疏松的氧化铁锈层受稀释蒸汽吹扫和石脑油物料的冲刷被剥离,又露出了新鲜的金属表面,又受到硫化氢腐蚀。“金属腐蚀生成硫化亚铁-硫化亚铁变成氧化铁锈层-锈层冲刷剥离漏出新鲜金属表面-金属腐蚀生成硫化亚铁”腐蚀反应过程循环重复进行,导致金属管道壁厚腐蚀减薄,直至穿孔泄漏。

3 结 论

(1)对流段石脑油进料线的腐蚀主要集中在直管与弯头连接的焊缝部位以及弯头背弯部位,综合腐蚀产物分析结果和腐蚀介质分析结果可知,对流段石脑油进料线的腐蚀介质主要为石脑油中的硫化物及热空气中的氧。

(2)裂解炉的开停工是导致对流段石脑油进料线发生腐蚀的主要影响因素。在裂解炉开停工及腐蚀介质的共同影响下,“金属腐蚀生成硫化亚铁-硫化亚铁变成氧化铁锈层-锈层冲刷剥离露出新鲜金属表面-金属腐蚀生成硫化亚铁”腐蚀反应过程循环重复进行,促使金属管道壁厚不断腐蚀减薄,直至穿孔泄漏。