直通导叶式微型旋流管组分离效率实验*

曾思敏,林龙沅,康菲菲,徐志勇,陈海焱

(1.西南科技大学 环境与资源学院,四川 绵阳 621010;2.四川省煤炭设计研究院,四川 成都 610000)

0 引言

矿井井下工作面粉尘浓度较大,粉尘粒径分布范围为1.74~20.39 μm[1],由于施工现场受空间限制且结构复杂,主要采用通风净化方式进行除尘,其中局部机械通风除尘效果最好[2]。Flynn等[3-4]指出:在受空间限制情况下,局部除尘能有效降低作业空间内21%的粉尘浓度,小尺寸的可移动局部除尘装置在空间限制情况下具有更好的灵活性和机动性,而关于适应于受限空间应用的除尘器的研究较少,因此开展受限空间的除尘机理和除尘装置的研究具有重要的实际意义[5]。

直通导叶式旋流管是1种导叶式直流旋风分离设备,最初用于在多沙尘地区作业的机械车辆的初效过滤,从而达到延长滤清器滤芯维护保养周期和发动机使用寿命的作用,进而提高机械车辆的安全可靠性[6]。随着机械工业发展的需要,由于直通导叶式旋流管阻力低、体积小、不改变气流走向,因而被广泛用于石油化工、冶金、天然气、环保等行业[7-9]。直通导叶式旋流管作为1种离心式除尘器,具有结构简单、无运动部件、分离效率高等特点,特别适用于含尘浓度高的环境[10]。满晓伟等[11]为研究直通导叶式旋流管原理特性,对内径为100 mm的直通导叶式旋流管进行了阻力特性、气固分离、气液分离实验,发现旋流管排气口方式对分离效率有较大影响;汤浩等[12]通过数值模拟研究了不同工作条件(颗粒粒径、进气角度及集尘管扫气压力)对直通导叶式旋流管分离效率的影响,发现适当的进气角度能提高粉尘分离效率,适当地抽气能提高小颗粒粉尘的分离效率;徐方成等[13]通过对长度约1 800 mm,内径为D=100 mm的旋流器进行流场测试和分离性能测试,对环向、轴向和径向速度的分布与旋流管抽气量的关系研究发现,抽气能减少旋流管尾部的径向速度,提高分离效率。在直通导叶式旋流管组分离性能方面的研究方面,陈斌等[14]研发了用于循环流化床锅炉的PZC-300型直流旋风管,长度大于1 200 mm,其通过对分离器排尘口底部适当抽气、扩大旋风管排尘空间以减少旋风管间相互干扰引起的返混,从而达到高效低阻效果;金小汉等[15]研制了用于煤矿井下除尘的多管直流式旋风除尘器,由110个单旋流管平行排列组成,尺寸为3 000 mm×700 mm×1 200 mm,通过实验测定其处理风量为209 m3/min,工作阻力为1 500 Pa,平均除尘效率分别为85%(干式)和92.4%(湿式)。

与传统的工业除尘器相比,直通导叶式微型旋流管组合而成的微型旋流管组体积相对较小,更适应于粉尘浓度大的受限作业空间。目前对于受限空间的除尘方式如常见的井下湿式除尘之外,鲜少看到其他干式除尘的应用[16],针对该现象,本文通过建立微型直通导叶式旋流管组的实验装置(尺寸为600 mm×495 mm×297 mm),开展不同粉尘浓度、不同抽气率工作条件下,直通导叶式微型旋流管组分离效率的影响研究,为其在受限空间的应用提供有效理论和实验依据。

1 实验

1.1 实验原料

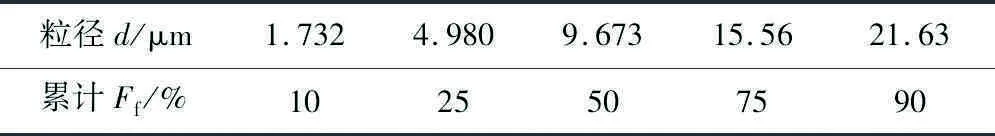

实验采用主要成分为SiO2的未球化前的玻璃微珠粉体作为实验原料,玻璃微珠的震实密度2.067 g/cm3(堆密度1.311 g/cm3),中位粒径d50为9.673 μm,其粒径分布见表1。

表1 实验物料粒径分布Table 1 Particle size distribution of experimental materials

1.2 实验装置

直通导叶式微型旋流管组分离效率实验研究装置主要由直通导叶式微型旋流管组、动力系统(多翼式离心防爆风机)、测量系统(包括风速仪、电子秤、浓度仪等)、抽气系统(包括抽尘泵和集尘袋)、加料系统(空气压缩机、储气罐、给粉机)以及通风管道系统6部分组成,整个实验装置处于负压状态。直通导叶式旋流管是由热塑性聚酯、超高分子量聚乙烯等构成的高分子化合物,具有较高的耐高温型和抗静电性。整体结构能够满足有限空间内作业的防爆要求。实验工艺流程如图1所示。

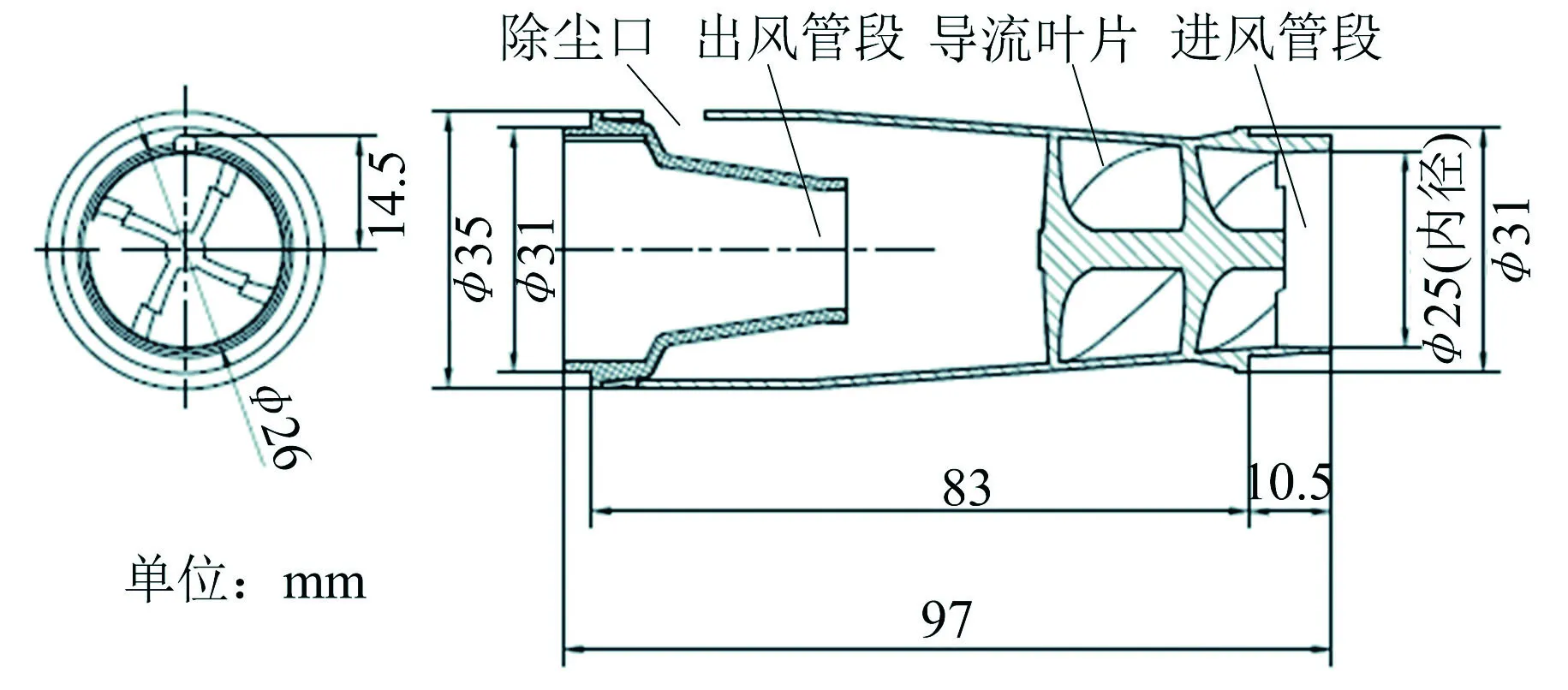

图2为直通导叶式微型旋流管组的简易结构,尺寸为600 mm×495 mm×297 mm,由98个相同结构和尺寸直通导叶式旋流管并联组成。

图3为单个直通导叶式旋流管结构图,整体长为97 mm,由进风管段、导流叶片、主体筒体、排尘口和出风管段组成。进风管段直径为25 mm,出气管段可与主体筒体分离,长44 mm,出风管段中有39 mm嵌入在主体筒体。

图3 单个直通导叶式微型旋流管结构Fig.3 Single straight-through lead-led cyclone structure diagram

1.3 实验方法

实验以空气为介质,以未球形前的玻璃微珠为粉体原料,给粉机通过压缩空气引射实验原料形成气固两相流进入集尘罩内部,含粉尘气流经集尘罩后通过直通导叶式微型旋流管组进风管段后受导流叶片的导流及压缩,产生离心力,粉尘因离心力作用而从排尘口排出,干净气流则通过出风管段排出。动力系统由多翼式离心风机提供动力;抽气系统通过使用抽尘泵对排尘口不同程度的抽气来测试抽气率对直通导叶式微型旋流管组的分离效率的影响,抽出粉尘用集尘袋搜集;经直通导叶式微型旋流管组分离后的干净气流通过通风管道后被排出;流量、重量、浓度的测量分别由风速仪、电子秤、浓度仪等仪器来完成。

为研究不同浓度、不同抽气率对直通导叶式微型旋流管组分离效率的影响,实验主要用电子秤通过称重法考察其性能指标分离效率。

1.3.1 直通导叶式微型旋流管组的除尘效率

根据集尘袋中收集的粉尘质量,计算直通导叶式微型旋流管组的除尘效率。根据除尘效率公式,直通导叶式微型旋流管组除尘效率η1为:

(1)

式中:η1为微型旋流管组除尘效率,%;m1为过滤前集尘袋质量,g;m2为过滤后集尘袋质量,g;v为粉尘速率,g/min;t为给粉时间,min。

1.3.2 抽尘泵的抽风率

利用风速仪测定主风机管道以及抽尘泵管道的风速,计算管道流量Q,然后通过流量计算抽尘泵抽风率。其中管道流量Q为:

(2)

式中:Q为管道流量,m3/s;d为管道直径,m;v为管道内平均风速,m/s。

(3)

式中:η2为抽气率,%;Q1为主风机管道流量,m3/s;Q2为抽尘泵管道流量,m3/s。

2 实验结果

2.1 直通导叶式微型旋流管组分离效率的研究

2.1.1 粉尘浓度对直通导叶式微型旋流管组分离效率的影响

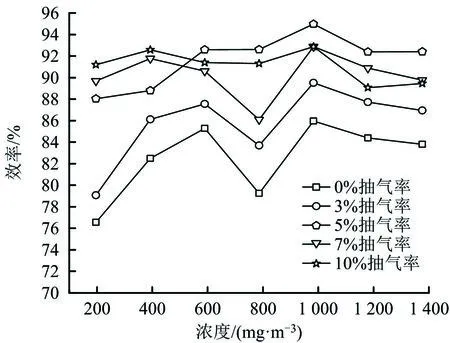

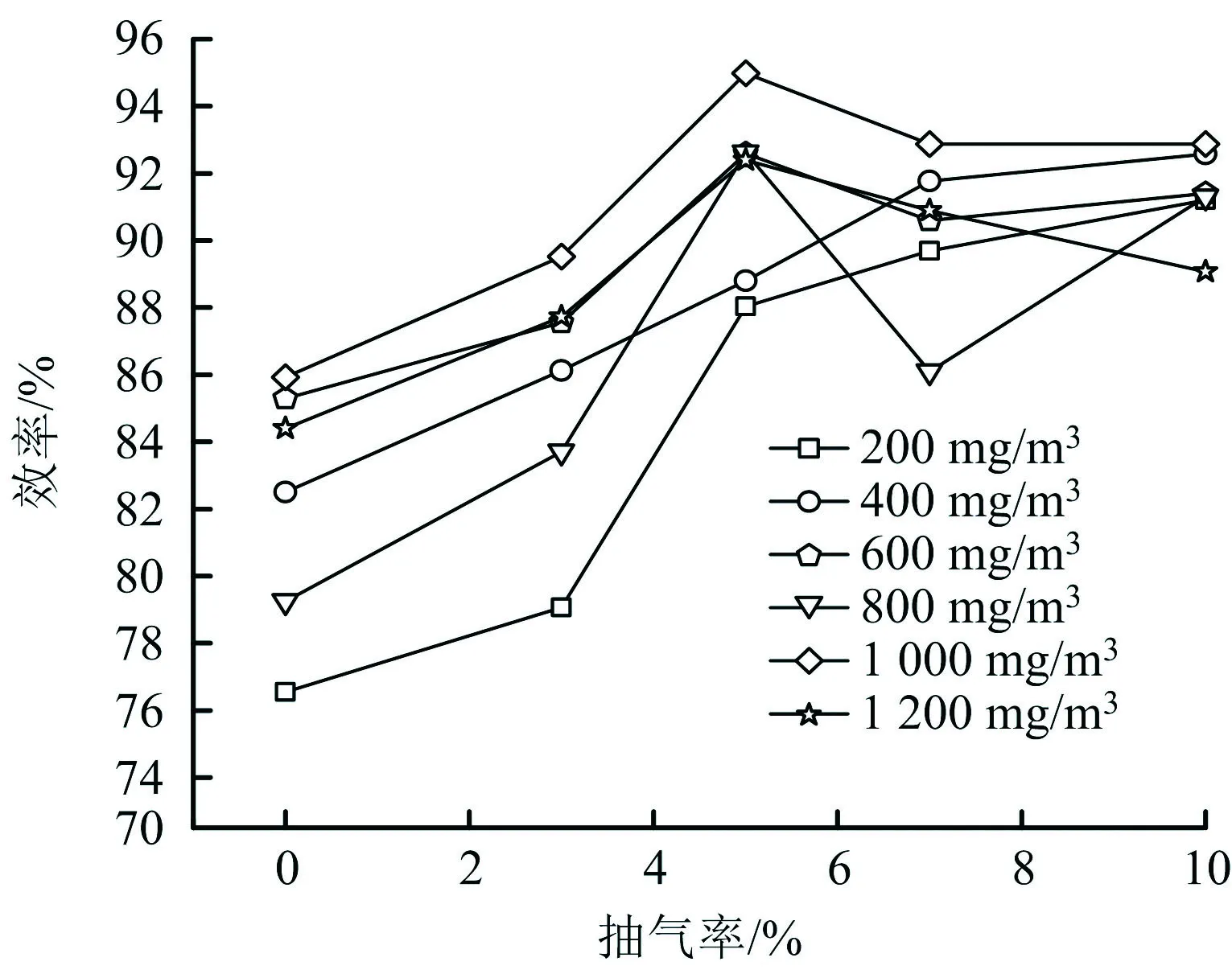

实验对比了直通导叶式微型旋流管组在相同条件下对于不同粉尘浓度的分离效率。图4为直通导叶式微型旋流管组在流量为1 526.04 m3/h,抽气率从0%~10%,粉尘浓度从200 mg/m3逐渐增大到1 400 mg/m3情况下的分离效率。从图4可以看出,抽气率在0%~5%条件下,当粉尘浓度从200 mg/m3增至600 mg/m3时,直通导叶式微型旋流管组除尘效率随着粉尘浓度的增加,不同的抽气率条件下分离效率都是逐渐增加的;当粉尘浓度大于600 mg/m3时,直通导叶式微型旋流管组除尘效率开始逐渐减小或持平,在粉尘浓度为1 000 mg/m3时直通导叶式旋流管分离效率最高。因为在粉尘浓度较低范围内时,随着粉尘浓度的增加,直通导叶式微型旋流管组内颗粒之间相互碰撞、团聚、夹带作用会逐渐增强,从而使得颗粒粉尘向器壁运动的离心力增强而被排尘口捕捉;当粉尘浓度超过600 mg/m3时,颗粒之间的反弹、返混作用增强会使得直通导叶式微型旋流管组的分离效率降低或持平;当粉尘浓度从800 mg/m3逐渐增至为1 000 mg/m3时,颗粒之间的返混作用降低,同时抽气能增强颗粒运动离心力减少了颗粒间的返混,使得直通导叶式微型旋流管组的分离效率达到最高。即在粉尘浓度低于600 mg/m3时,直通导叶式微型旋流管组分离效率随着粉尘浓度的增加而增加,而当粉尘浓度超过600 mg/m3时,直通导叶式微型旋流管组对于1 000 mg/m3粉尘浓度的分离效率最佳。

图4 不同浓度下直通导叶式微型旋流管组的分离效率Fig.4 Separation efficiency of the straight-through leaf micro-cyclone group at different concentrations

2.1.2 抽气率对直通导叶式微型旋流管组分离效率的影响

实验对比了在相同条件下,不同抽气率对直通导叶式微型旋流管组在不同粉尘浓度下的分离效率变化趋势,如图5所示。当粉尘浓度小于600 mg/m3时,直通导叶式微型旋流管组的分离效率随着抽气率的增加而逐渐增加,当粉尘浓度大于或等于600 mg/m3时,随着抽气率的增加,直通导叶式微型旋流管组的分离效率逐渐增加,当抽气率超过5%时,分离效率又逐渐减小。这是因为当粉尘在较低浓度范围内时,颗粒运动受气流影响较大,抽气率越大,粉尘颗粒受抽气气流影响的离心力越大而被捕捉的较多;当粉尘浓度较大时,颗粒运动相对稳定而受气流影响较小,并非抽气率越大分离效率就越大,抽气率过大使得颗粒之间的碰撞反弹增强、返混现象增强从而导致分离效率降低。因此,当粉尘浓度小于600 mg/m3时,直通导叶式微型旋流管组随着抽气率的增加分离效率逐渐增加,当粉尘浓度大于或等于600 mg/m3时,直通导叶式微型旋流管组在抽气率为5%时分离效率可达94%。

图5 不同抽气率下直通导叶式微型旋流管组的分离效率Fig.5 Separation efficiency of the straight-through leaf micro-cyclone tube group at different pumping rates

2.2 粉尘粒径与形貌分析

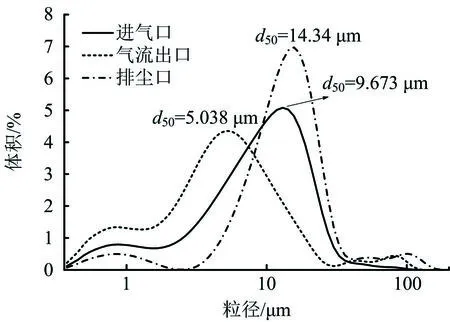

为了更加直观看出直通导叶式微型旋流管组的分离效果,利用激光颗粒分析仪LS13320对直通导叶式微型旋流管组的进气口(实验原料玻璃微珠粒径分布)、排尘口及气流出口的玻璃微珠粉尘进行粒度测试,各部位的粉尘粒径分布如图6所示。

图6 各部位粒径分布Fig.6 Particle size distribution map of each part

图6为直通导叶式旋流管组3个不同位置的体积-粒径分布图,纵坐标表示实验原料粉尘中不同粒径的颗粒所占整体粉尘体积比例为多少,横坐标表示实验原料粉尘中各种颗粒的粒径是多大,图6中3条不同曲线分别代表3个不同部位粉尘的不同粒径所占比例分布情况,为更加直观了解各部位的粉尘分布情况,分别标出了不同部位粉尘分布的d50值(粉尘中有50%的粉尘小于这一粒径值)。

从图6可以看出,直通导叶式微型旋流管组含尘气流进气口、气流出口、排尘口各处粉尘粒径分布差异明显,进气口曲线为实验原料粉尘原始粒径分布曲线d50为9.673 μm,排尘口粉尘是被直通导叶式旋流管组分离后被收集的粉尘,d50为14.34 μm,而气流出口通过直通导叶式微型旋流管组后逃逸的粉尘,d50为5.038 μm。由此可以看出直通导叶式微型旋流管组对粒径在14.34 μm及以上的玻璃微珠粉尘分离效果较好,而对于5.038 μm及以下的玻璃微珠粉尘分离效果不佳。

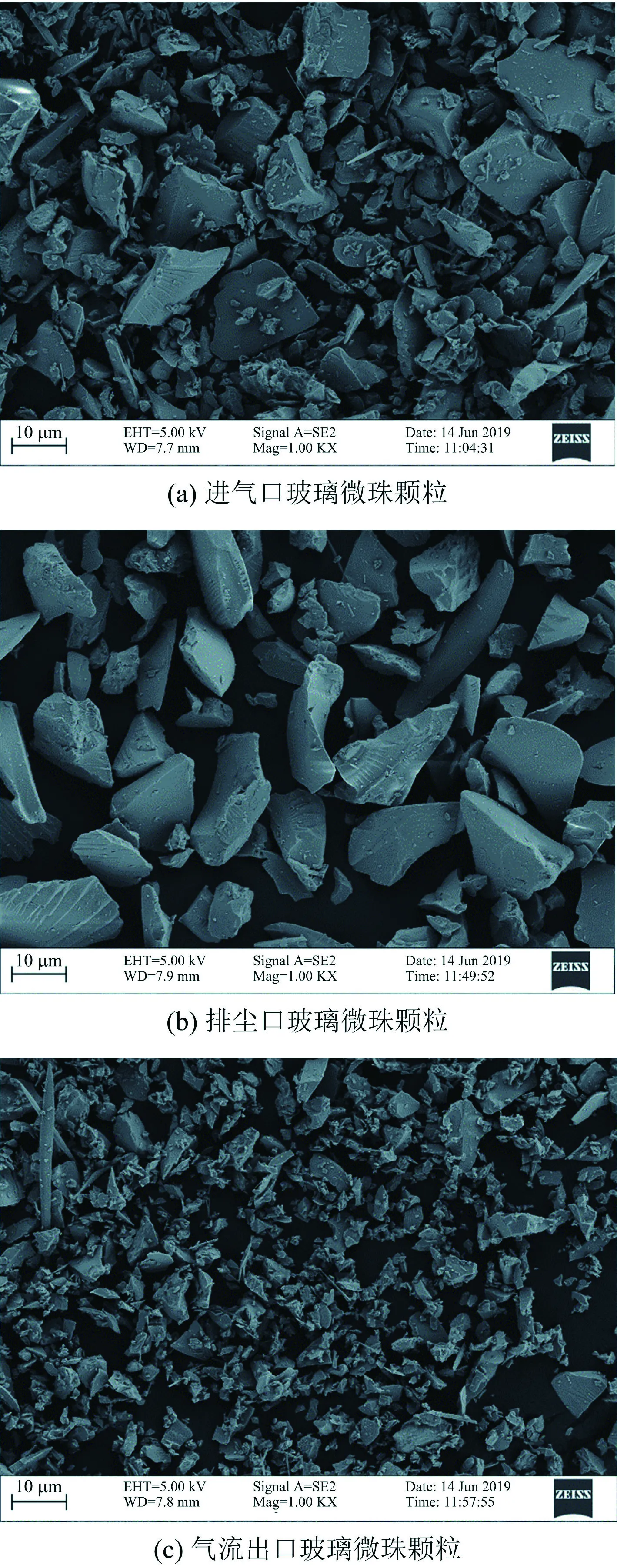

采用扫描电子显微镜(SEM)对实验用的玻璃微珠的形貌进行了测试分析。分别选取直通导叶式微型旋流管组的进气口、排尘口及气流出口的玻璃微珠进行测试,其颗粒形貌图如图7所示。从图7(a)可以看出,进气口玻璃微珠原料颗粒大小不一,非常不规则;而图7(b)排尘口的玻璃微珠颗粒明显比图7(c)气流出口的玻璃微珠颗粒大,可以看出实验原料经过微型旋流管组后,从排尘口分离出来的皆是大颗粒,这说明微型旋流管组分离作用明显;而对于小颗粒粉尘,微型旋流管组无法进行有效分离,从气流出口被气流带出,表明了微型旋流管对大颗粒除尘效果明显,而对于小颗粒粉尘分离效果还有待于进一步提高。

图7 直通导叶式微型旋流管组各部位玻璃微珠颗粒形貌Fig.7 Straight-through leaf micro-cyclone group glass micro-bead particle profile map

3 结论

1)在排尘口无抽气时,直通导叶式微型旋流管组对于200~1 400 mg/m3粉尘浓度的除尘效率最佳,可达85%;在排尘口有抽气时直通导叶式微型旋流管组对于1 000 mg/m3粉尘浓度的除尘效率最佳,可以达到94%。

2)当粉尘浓度小于600 mg/m3时,抽气率在0%~5%条件下,直通导叶式微型旋流管组随着抽气率的增加分离效率逐渐增加,当粉尘浓度大于或等于600 mg/m3时,直通导叶式微型旋流管组在抽气率为5%时分离效率最佳,达到92%~94%。

3)通过粉尘粒度及形貌测试分析对比可知,直通导叶式微型旋流管组对粒径在14.34 μm以上的玻璃微珠粉尘分离效果较好,而对于5.038 μm以下的玻璃微珠粉尘分离效果不佳,因此在后期的设备开发中,该微型旋流管组可与滤筒等高效除尘器进行匹配,形成一套集初效和高效一体的除尘器。