万年矿选煤厂改善煤泥水沉降效果的研究与应用

宋拥强,李甜甜,李 鹏

(峰峰集团有限公司邯郸洗选厂,河北邯郸 056041)

万年矿选煤厂属万年矿井配套项目,于1987年建成投产,2018年1月划归邯郸洗选厂。选煤厂采用跳汰选煤工艺,原设计筛选能力1.50 Mt/a,洗选能力 0.90 Mt/a,入洗粒度为 100~13 mm。2010年鉴于矿井生产能力提高以及市场和煤质的变化,扩建了一套洗选能力为0.90 Mt/a的末煤重介质系统[1-2]。

万年矿选煤厂煤泥水沉降设备为两台直径30 m的耙式浓缩机,分别单独处理末煤重介质车间和块煤跳汰车间的煤泥水。由于重介质车间煤泥水粒度组成细,煤泥水量大,煤泥水沉降效果差,且后续的煤泥压滤效率低,导致生产中常因为浓缩机沉降后的上清液浑浊而不得已停机,每次停机处理煤泥需要1~2 h,导致生产非常被动,煤泥水处理成了制约生产的瓶颈。为解决这一问题,万年矿选煤厂针对煤泥水处理现状,从煤泥水沉降以及现场生产流程方面进行了研究和改造。

1 煤泥水沉降试验

1.1 煤泥水粒度组成分析

煤泥水粒度组成是影响煤泥水沉降的一个重要因素。由于微细煤泥颗粒表面带有大量负电荷,颗粒间的静电斥力强,不利于煤泥水中微细粒的沉降[3-4],所以,通常粒度组成越细,沉降越困难[5-6]。万年矿选煤厂重介质、跳汰浓缩机入料粒度组成分析结果见表1。

表1 重介质、跳汰浓缩机入料粒度组成

从表1可以看出,两种煤泥水粒度组成特别细,跳汰煤泥水浓度特别低,但高灰细泥含量非常大,所以,跳汰煤泥水沉降问题较小,但是压滤速度很慢;而重介质煤泥水浓度较高,且高灰细泥含量高,所以,重介质煤泥水沉降效果差,且压滤效率低。

1.2 沉降试验过程

沉降药剂只用絮凝剂,且药剂用量非常大,这不仅增加了选煤厂成本,絮凝效果也差,而且,对后续压滤脱水环节造成不利影响[7-8]。将凝聚剂和絮凝剂配合使用,才能强化细粒煤泥水的沉降,提高沉降效果,甚至节省药剂成本[9-10]。通过沉降试验,了解煤泥沉降特性,选择最适合该煤泥水沉降的凝聚剂,并探索最佳的药剂比例,指导现场生产,从而改善煤泥水的沉降效果。

1.2.1 试验准备

试验取样:取重介质浓缩机入料进行煤泥水沉降试验研究

药剂准备:选煤厂现用絮凝剂浓度0.1%;有机高分子凝聚剂浓度0.5%;聚合氯化铝浓度3%;明矾浓度1%。

1.2.2 沉降试验

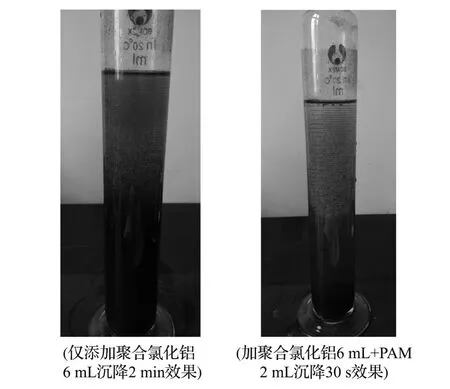

(1)单独使用絮凝剂进行试验。取煤泥水分别倒入两个容积为500 mL的具塞量筒,分别往两只量筒中加入絮凝剂10 mL、20 mL,记录沉降效果。试验如图1所示。

图1 煤泥水沉降2 min效果

从图1可以看出,单独使用絮凝剂进行煤泥水沉降,沉降效果差;即使絮凝剂加到20 mL以上,沉降效果仍没有明显改观。加大絮凝剂的用量仅仅只是使煤泥水中部分煤泥成絮团且快速沉降,而上清液仍然浑浊,没有明显的沉降分界面。

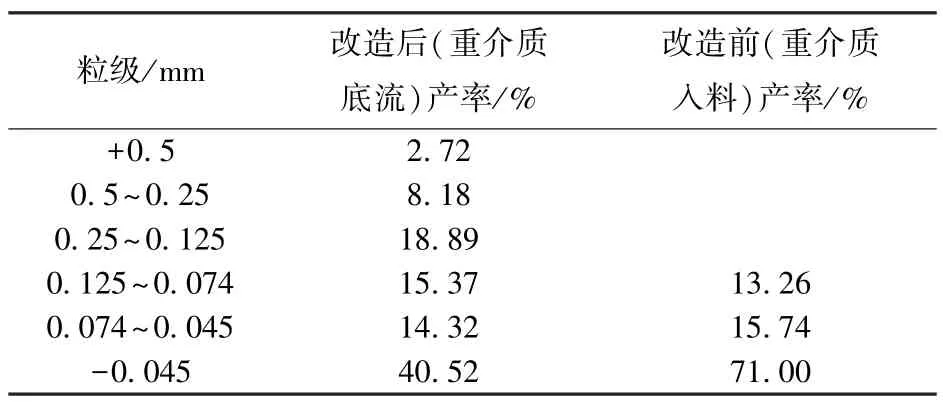

(2)凝聚剂的选择。分别对有机高分子凝聚剂、聚合氯化铝、明矾进行了沉降效果的对比试验。试验表明,单独添加有机高分子凝聚剂时,对煤泥水几乎没有沉降效果,单独添加聚合氯化铝与明矾时,煤泥水有所沉降,且效果相近。单独添加聚合氧化铝以及聚合氯化铝与絮凝剂联合添加时的沉降效果如图2所示。

由图2可见,单独添加聚合氯化铝6 mL,沉降效果明显:有较大的絮团产生,且上清液澄清;但是单独添加聚合氯化铝时,沉降速度较慢。聚合氯化铝配合絮凝剂使用时,沉降效果最佳:当聚合氯化铝用量为6 mL,絮凝剂用量2 mL时,沉降效果较好。

图2 煤泥水沉降效果示意

1.3 试验总结

(1)从试验情况来看,该煤泥在单独使用絮凝剂进行沉降时,沉降效果差,药剂量消耗高;

(2)聚合氯化铝与明矾效果相当,在使用聚合氯化铝作为凝聚剂进行沉降时,沉降效果好,煤泥能快速成团,上清液澄清;如配合絮凝剂进行沉降,沉降速度快。

2 选煤厂煤泥水系统改造

2.1 药剂添加制度

通过试验探索,最终选定明矾和聚合氯化铝两种无机凝聚剂。在原有凝聚剂搅拌桶处配置3%浓度的聚合氯化铝添加到煤泥水中,以沉降试验结果为指导,并且根据现场煤泥水的沉降效果,调整凝聚剂和絮凝剂的添加量。生产中,由于明矾的溶解速度较慢,所以将明矾堆撒到浓缩池溢流槽内,通过溢流水的流动慢慢溶解到生产循环水中,对循环水进一步净化。

2.2 煤泥水粒度组成改善

根据两种煤泥水的粒度组成及浓度分析,并结合现场沉降效果,为减轻重介质浓缩池的压力,将重介质煤泥水往跳汰浓缩池进行分流掺配,在保证跳汰浓缩机处理效果的前提下,尽量减轻重介质系统煤泥水沉降压力;另外,将矸石磁选尾矿与精煤磁选尾矿分离后,矸石磁选尾矿经高频筛脱水后,筛下水进重介质浓缩池,进一步改善重介质煤泥水粒度组成。改造后,重介质浓缩池底流粒度组成如表2所示。

表2 掺粗后重介质浓缩池底流粒度组成

与改造前重介质浓缩池入料粒度组成相比,煤泥水中高灰细泥的比例大幅度降低,而0.074 mm以上较粗粒级含量增大,整体来看,粒度组成得到了很大改善。

2.3 加强尾煤压滤车间的管理

为了节省开支,万年矿选煤厂压滤机滤布从未定期更换过,这是导致压滤机脱水效率低的一个重要因素。本次改造中,批量更换滤布,并要求停机时冲洗滤板和滤布。

2.4 提高煤泥脱水环节的处理能力

由于万年矿选煤厂尾煤压滤机处理能力与煤泥量不匹配,且尾煤压滤效率低,导致连续长时间生产后,浓缩池中煤泥沉降层高达1 m多,无法及时排出沉降煤泥,最终导致浓缩池溢流水发黑,所以,解决煤泥水系统问题的根本在于提高后续煤泥压滤脱水环节的处理能力。为解决这一问题,在压滤车间新增加1台压滤机,并增加1台卧式沉降离心脱水机,保证浓缩池中沉降的底流煤泥能够及时连续排出。

2.5 改造效果

(1)经本次改造后,尾煤车间压滤机压滤效果提高,单台压滤周期缩短20 min以上;

(2)浓缩池溢流水澄清透明,且实现了整班清水洗煤。

3 总 结

(1)万年矿选煤厂煤泥水粒度组成极细,煤泥水沉降困难。通过掺粗的形式,解决了该问题,不仅改善了煤泥水的沉降效果,同时,对后续煤泥压滤也起到了积极作用。

(2)通过实验室探索试验,万年矿选煤厂煤泥水沉降用药剂必须是凝聚剂与絮凝剂配合使用,才能使煤泥水沉降效果最佳。

(3)后续煤泥脱水环节的处理能力对浓缩机的沉降效果起到制约性作用。万年矿选煤厂通过增加设备,提高了煤泥脱水处理能力,从根本上解决了煤泥水系统的问题。