卷烟厂制丝生产仿真与APS应用

张 翼,王林军,陆正卿,马盈政,方维岚,张保刚

(1.上海烟草集团有限公司 生产设备部,上海 200082;2.机械工业第六设计研究院有限公司 工业与智能中心,河南 郑州 450007)

卷烟行业属于混合流程行业,其行业特点决定了卷烟生产过程的离散性、随机性、复杂性等,因而其排程调度问题是卷烟生产制造的关键技术和核心内容[1-2].卷烟厂传统排程方法具有一定局限性,特别是在产品工艺流程复杂的情况下,卷烟生产的系统效率偏低.这类问题已经引起广泛的关注.王军等基于递阶生产计划方法设计了卷烟生产计划的分层优化框架,建立数学模型并利用动态规划方法进行了求解[3].孙洁香提出面向多Agent的系统仿真设计方法,并以烟草行业制丝生产线的实际排程为应用背景进行了验证[4].徐永虎提出利用不同的排程调度方法与技术有机集成,来解决烟草行业的排程问题[5].陈志刚等根据许昌卷烟厂实际生产情况,对卷烟厂的自动排程系统进行研究,对计划、工艺段、贮柜、卷包机组等进行建模,在此基础上提出了自动排程的思路和步骤[6].ZUO等提出了基于免疫算法与工作流模型的烟厂生产排程问题解决方法[7].杨晶津针对多线并行分组加工方法在实际生产中存在的问题,对烟草制丝线生产进行了仿真建模分析[8].然而,由于生产实际要求和约束条件千差万别,各种排程算法和技术方案研究侧重点不同,大多属于依据用户特定要求和实际情况进行的研究,排程效果只有在实际生产中得以验证,排程效果验证相对滞后,卷烟生产排程的柔性、普适性较弱[9].因此有必要深入开展排程算法模型与技术方案的相关研究,以应对卷烟厂千变万化的生产排程任务.

由于卷烟生产属于混合生产模式,因此相关排程算法模型与技术方案的研究,不仅要考虑复杂的约束条件,还要考虑从宏观到微观的计划调度要求,问题相对复杂且算法难度较大.随着智能优化算法的发展,启发式算法、权重排程算法、事件触发类算法、遗传算法等被广泛应用于解决此类问题[10-11].启发式算法、权重排程算法、事件触发类算法是传统的生产排程算法.遗传算法[12]是一类智能优化算法,它是由生物进化规律(适者生存,优胜劣汰遗传机制)演化而来的随机化搜索方法.本文基于遗传算法和传统优化算法内涵,开展卷烟生产排程算法模型和技术方案的研究,将综合考虑生产工艺约束与计划调度等各方面因素,构建总生产计划算法模型,并利用实际生产数据来仿真验证模型的有效性,以期为卷烟厂智能生产排程及实施提供技术参考.

1 问题分析

卷烟生产中制丝生产线由多个串联的工序组成,生产原料按一定次序通过各工序,各工序之间配置了具有存储能力的设备,多条制丝生产线并行生产且生产线之间存在交叉.制丝生产中进阶生产规划及排程系统(APS)的排程目标是通过算法规则设定及相应输入,得出具有不同优化目标的排程方案,供车间调度人员参考.本文研究的制丝车间排程的总体目标是:制定满足卷包日进度计划需求的制丝生产计划,并能够尽可能地减少停机时间,提高制丝车间机器的利用率.

本文以某卷烟厂制丝生产为例,选取生产调度和工艺、质量控制复杂程度较高的特色叶组配方模块,采用分组加工、分类加料、分类烘丝、配丝集成的工艺方式,多线配合的生产模式,针对多线并行分组加工制丝生产线设计及生产面临的问题,研究卷烟生产高级排程算法模型和技术方案的工程化应用,综合考虑生产任务与生产配套等各方面因素,优化整合工厂各方面资源,最终形成针对工厂生产活动的整套高级生产排程方案和智能综合的卷烟生产任务排程调度解决方案,并对方案的技术可行性进行验证.

2 APS排程方案设计

2.1 卷烟制丝生产工艺及约束条件

某卷烟厂在制丝生产环节按3条生产线分类组织生产模式,每条生产线加工一种叶丝模块,各生产线工艺参数和加工强度不同,加工后的各类烟丝以丝配形式混合并形成全配方.该三模块丝配模式工艺流程和掺配方式如图1所示.

图1 三模块丝配模式工艺流程及掺配方式

图1中,1号线为主料模块生产线,针对需要保持烟草本香的模块烟叶,采用低温滚筒干燥加工方式;2号线为辅料模块生产线,针对需要改善吃味和香气的模块烟叶,采用两次加料和滚筒干燥加工方式;3号线为填充模块生产线,针对需要去除不良杂气的模块烟叶,采用气流干燥的高强度加工方式.

该卷烟厂制丝生产排程基本目标如下:第一,得出每个工艺段的批量投料时间与投料结束时间;第二,得出每个贮柜的状态查询(空闲状态、进料状态、出料状态、贮料状态和等待出料状态),以及各个状态转换的时间点;第三,得出每个工艺段内批量的时间查询、贮柜的贮存批量信息查询.

2.2 卷烟生产排程算法模型设计

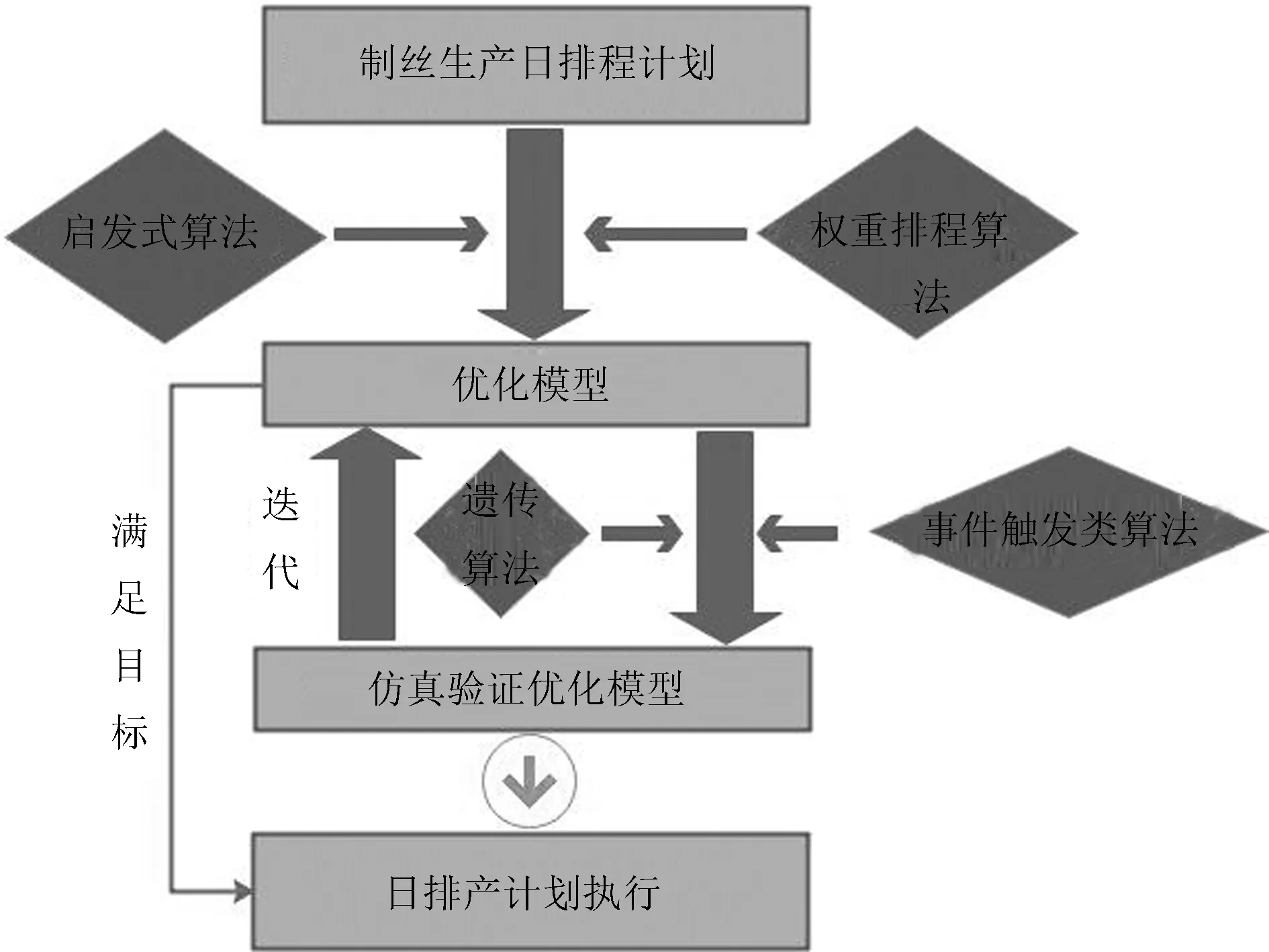

鉴于实际卷烟生产排程优化问题的复杂性、约束性、非线性、多目标性和建模困难等,寻求合适的建模与优化方法应是当前研究的主要课题.该卷烟厂整个制丝日生产计划制定流程架构主要为高级排程模型和仿真验证模型两个模块.其中,高级排程模型要求首先通过启发式算法、事件触发类算法、权重排程算法、遗传算法等,在约束条件内逐级优化生产计划,使其满足生产计划需求目标并输出相应的可行生产计划;然后通过仿真模型对高级排程模型输出的生产计划进行仿真验证,并分析是否满足车间执行条件,以确保生产计划在车间生产中的可执行性.在此过程中,若高级排程模型足以满足生产目标,也可跳过仿真验证高级排程模型阶段而直接执行制丝日排程计划.未在仿真模型中验证的生产计划方案存在如下缺点:车间执行中可能会遇到未预料的问题,使实际生产与生产计划偏离,进而影响生产计划的执行效率与效果.因此,若不是排程时间紧迫,则不建议采用此种方案.

针对卷烟生产排程算法复杂度高、算得的解并非最优(大多数卷烟厂只算得能够满足生产车间执行的可行解而已)等特点,本文采用排程软件自带的优化算法,在排程软件中客制开发并引入遗传算法来研究卷烟制丝生产排程问题.

3 仿真模型构建与验证

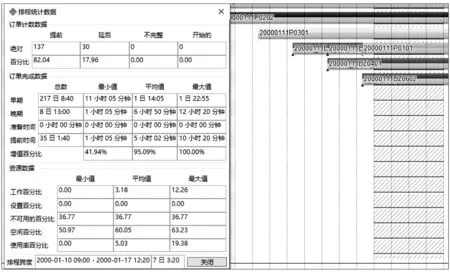

制丝生产线APS排程中的生产仿真数据均来自某卷烟厂的实际生产数据,采用Preactor排程软件自带算法及其客制化开发接口(API接口)集成遗传算法,实现了图2所示的制丝生产日排程计划算法模型架构.其中,遗传算法为基于生成树的遗传算法模型.据此构建并配置Preactor排程软件,即可实施卷烟制丝的生产排程.图3所示为多版本排程方案的对比界面.

图2 制丝生产日排程计划算法模型架构

图3 多版本排程方案的对比界面

从图3可以看出,多个排程版本及前后工序、设备逻辑关系等排程信息可直观呈现在同一操作界面,方便了对不同排程方案的比较.

3.1 仿真模型构建

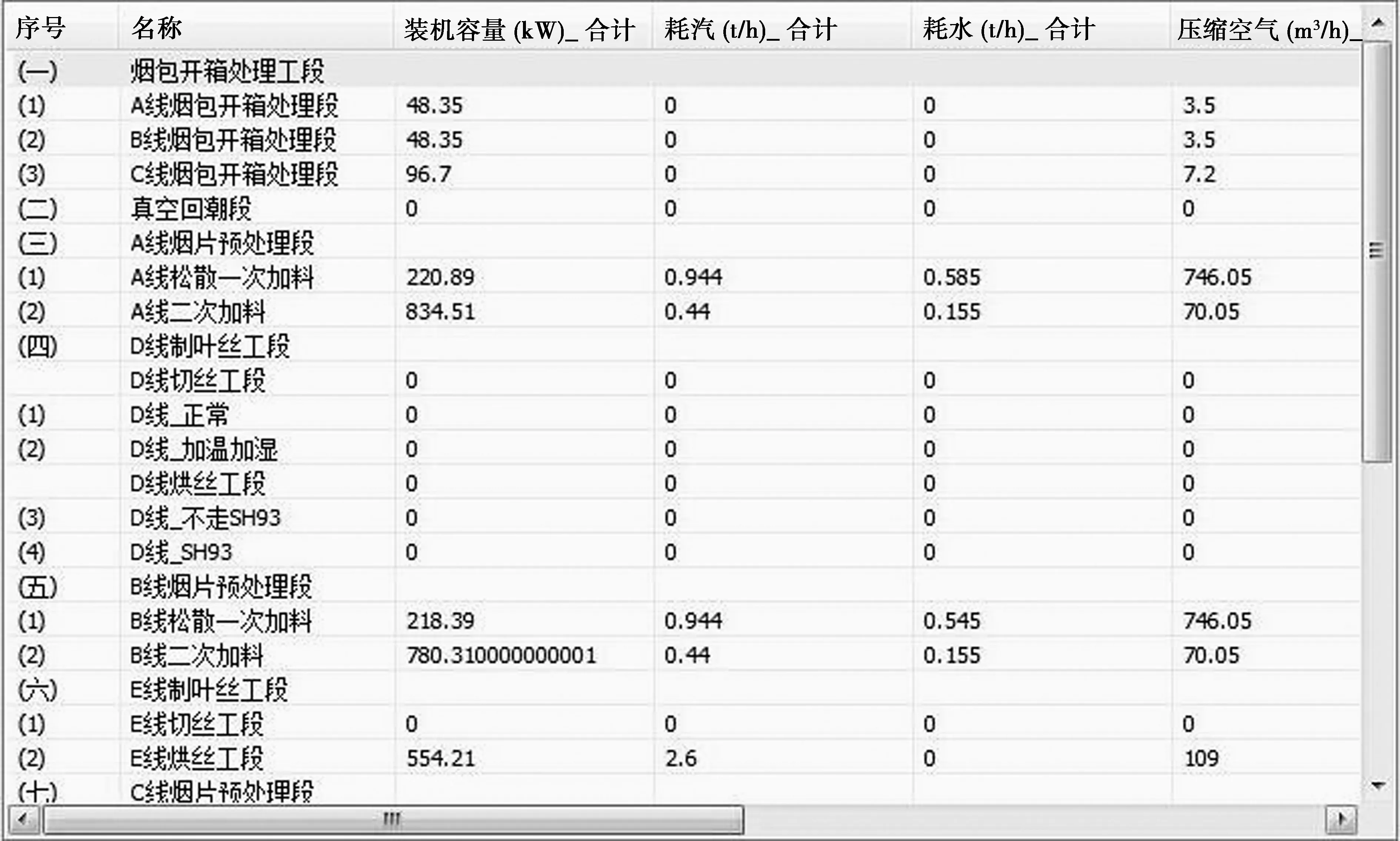

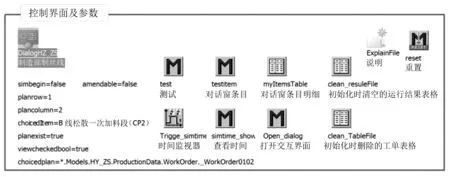

本文仿真模型构建采用了Plant Simulation软件.根据图1中制丝工艺流程及卷烟厂制丝生产实际环境,采用仿真软件,针对生产设备、生产线、生产过程、节拍等,建立结构层次清晰的仿真模型.模型部分输入数据实例如图4所示.Plant Simulation模型部分界面如图5所示.卷烟厂制丝生产数据主要由控制界面及参数、实用方法数据、贮柜数据、显示数据、生产调度管理数据和物料信息六大部分组成.

图4 模型部分输入数据实例

图5 Plant Simulation模型部分界面

3.2 APS排程算法模型验证

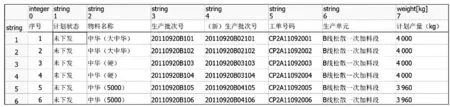

卷烟制丝生产排程仿真模型是在虚拟环境中,对APS排程算法模型及Preactor排程软件生成的生产任务工单进行预验的重要工具.通过Plant Simulation软件的试验管理器定义试验功能,将APS排程计划以数据文档、Excel格式等导入仿真软件,配置仿真试验,驱动由仿真模型建立的虚拟生产线,并通过设置仿真运行的次数和时间,在一次仿真中执行多次试验,从而达到对APS算法模型的排程效果进行验证的目的.从图6所示的某卷烟厂生产排程仿真验证界面中可以看出,计划状态、生产批次号、工单号码、生产单元、计划产量等详细的车间可执行生产计划.该仿真验证功能模块能够实现APS排程计划的预演和算法模型的虚拟验证.这既是对生产计划可执行性的验证也是对所设计APS排程方案及算法模型可行性、可靠性的验证.

图6 某卷烟厂生产排程仿真验证界面

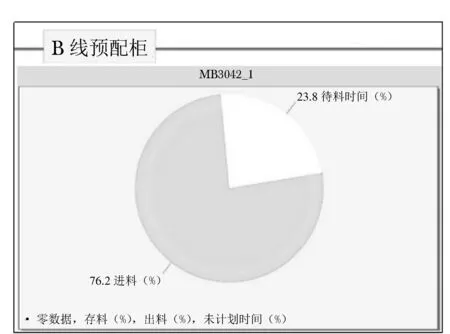

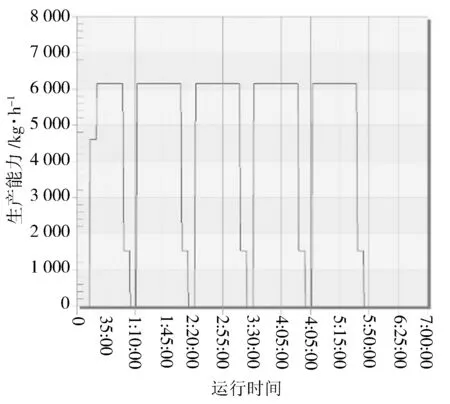

通过APS排程数据驱动仿真软件建立的虚拟工厂,运行时设备状态可直观地展示生产排程计划的效果及可行性.图7所示为某卷烟厂制丝生产线上的预配柜利用率的实时显示界面.图8所示为垂直分切机的效率曲线.

图7 预配柜利用率实时显示界面

从图7可以看出预配柜的当前状况及实时利用率;从图8可以看出垂直分切机的实时运行状态及设备利用率.对这些排程计划的虚拟验证,可以提前了解并检查生产计划在车间生产中的执行情况,更好地做出调整对策,从而确保生产计划在车间生产中的高效完成.

图8 垂直分切机的效率曲线

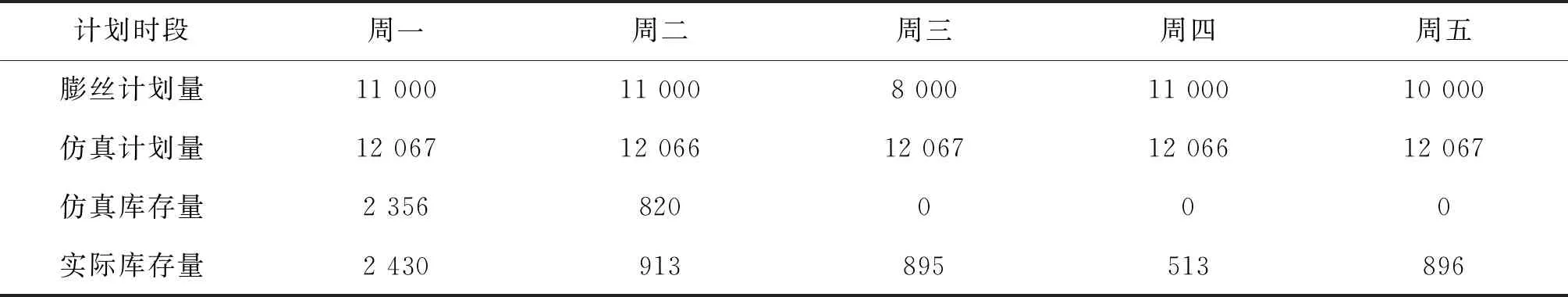

表1所示为某卷烟厂制丝生产APS排程仿真结果与实际生产数据的对比情况.表1将膨丝计划量、基于APS排程的仿真结果与实际生产数据相比较,结果表明:①膨丝周计划量为51 000 kg;基于APS排程仿真的膨丝周计划生产能力可达60 333 kg,APS排程仿真结果符合制丝生产计划要求.②基于APS排程仿真的最大库存量为2 356 kg,能够满足企业生产要求;③APS排程方案在某卷烟厂制丝生产线中应用,使膨丝计划量比生产需求目标提高18.3%,优化效果明显.

表1 某卷烟厂制丝生产APS排程仿真结果与实际生产数据的对比 kg

4 结束语

本文基于卷烟生产工艺及产品生产特点,利用APS优化理论,设计了卷烟生产计划排程的算法模型与仿真验证模型.通过卷烟制丝生产计划方案的设计及仿真验证模型的构建,实现多种优化算法下求解能满足生产目标要求且车间可执行的制丝排程计划方案,较好地解决了卷烟制丝生产计划的优化问题,为提高卷烟厂制丝生产效率提供了新的方法.采用某卷烟厂实际制丝生产数据对该APS算法模型及求解方法的有效性进行了仿真验证,结果表明,通过该算法模型解出的制丝计划在车间内具有可执行性.仿真结果显示,其膨丝计划量比生产需求目标提高了18.3%,优化效果明显.这说明,本文设计的排程方案具有好的可靠性、可行性,能够为进一步完善卷烟生产计划提供参考.