Ti6Al4V合金表面火焰喷焊WxC涂层耐磨性分析

潘晓龙,姬寿长

(1.西安稀有金属材料研究院有限公司,陕西 西安 710016)(2.西北有色金属研究院,陕西 西安 710016)

0 引 言

钛及钛合金具有高比强度、优良的耐蚀性等优点,是一种新兴的结构和功能材料,在航空航天、舰船、汽车等领域得到广泛应用[1-3],但其存在硬度低、耐磨性差的缺点。在钛及钛合金表面制备涂层是提高其耐磨性的有效途径之一[4-5]。

火焰喷焊是一种较为成熟的涂层制备方法,所制备的碳化钨耐磨涂层性能稳定可靠,并且成本较低、制备效率高,在工业中得到广泛应用,并在石油工程等行业中形成标准[6-8]。钛及钛合金表面活性较高,和氧的亲和力强,极易造成界面弱化,形成界面缺陷。目前的研究主要集中在如何制备高质量涂层,如何提高涂层与钛基体的结合性能以及如何减少涂层气孔等方面。本研究则针对工程领域非常关心的耐磨性和耐磨评价问题,重点研究钛表面火焰喷焊碳化钨涂层的耐磨性,以期为推广钛表面火焰喷焊碳化钨涂层在工程领域的广泛应用提供数据支撑。

1 实 验

实验用基体材料为西北有色金属研究院生产的Ti6Al4V合金,其化学成分见表1。

表1 Ti6Al4V合金的化学成分(w/%)

Table 1 Chemical composition of Ti6Al4V alloy

用乙炔做燃料气体,氧气做助燃气,采用“一步法”火焰喷焊技术在Ti6Al4V合金表面制备以Ni60为过渡层、Ni60+WC混合粉为硬质强化层的涂层。表2为Ni60合金粉末的化学成分。

表2 Ni60合金粉末的化学成分(w/%)

Table 2 Chemical composites of Ni60 alloy powder

喷焊前对Ti6Al4V合金试样进行预处理:金属清洗剂清洗→清水冲洗→乙酸乙酯清洗→清水冲洗→无水乙醇清洗→压缩空气吹冲。经预处理后,进行火焰喷焊处理,具体喷焊工艺参数为:氧气压力0.10~0.15 MPa,乙炔压力0.04~0.08 MPa,预热温度150 ℃左右,喷涂距离150~200 mm,重熔距离20~30 mm。喷焊结束后,试样置于氩气保护气氛中缓慢冷却。

用电火花线切割机沿喷焊样横截面切取试样。采用JSM-6460扫描电镜进行形貌分析;采用Oxford X-sight能谱仪进行成分分析;采用日本理学D/max-2200 pc型X射线衍射仪进行物相分析;采用HX-1000型硬度仪进行维氏显微硬度测量。

采用MS-T3000摩擦磨损试验仪进行摩擦磨损性能测试。将Ti6Al4V合金基体样、喷焊样分别固定在测试盘上,摩擦头分别选用GCr15、Si3N4小球,测试条件为:干摩擦,载荷4.9 N,旋转半径5 mm,转速1 000 r/min,摩擦时间10 min。

2 结果与讨论

2.1 涂层物相分析

图1为喷焊后碳化钨涂层的XRD谱图。由图1可见,基本相为Ni基喷焊材料以及WC,另外出现了W2C。据文献[9-10]报道,W2C的生成是由于高温等因素导致WC脱C分解,其反应式为2WC=W2C+C。乙炔-氧气火焰温度约为3 000 ℃,而WC的分解温度为2 600 ℃,W2C的分解温度为2 732 ℃,说明焰流到达涂层的温度在2 600~2 700 ℃之间。在XRD谱图中未发现氧化钨及其他氧化物,说明冷却过程中氩气起到了良好的保护作用,避免了喷焊层的氧化(相比文献[9])。

图1 碳化钨涂层的XRD谱图Fig.1 XRD pattern of WxC coating

2.2 涂层结构分析

图2为喷焊后试样的横截面形貌。由图2可见,试样横截面分为3个区域:碳化钨强化层、镍基过渡层、Ti6Al4V合金基体。涂层与Ti6Al4V合金基体结合界面总体良好,没有大的孔洞等缺陷。

图2 喷焊试样的横截面形貌Fig.2 Fracture morphology of spray-weld specimen

图3是不同放大倍数的碳化钨强化层的SEM照片。可以看出,强化层中的白色颗粒呈弥散态分布在灰色基体中。对白色颗粒和灰色基体进行EDS分析,结果见表3。根据EDS分析结果,白亮颗粒成分为W、C,灰色基体成分主要为Ni60。B元素在熔化过程中主要起到造渣的作用,因此灰色基体中没有发现B元素存在。在图1的XRD分析中,钨元素主要是以WC+W2C组成的混合物WxC形式存在,可以认为强化层是典型的韧性Ni基体+WxC硬质组织。

图3 WxC 强化层的SEM形貌Fig.3 SEM morphologies of WxC strengthening layer

Table 3 EDS analysis results for white light particle and gray substrate in Fig.3

在碳化钨强化层中可以看到明显的卵状孔洞,这些孔洞或存在于灰色基体中,或存在于碳化钨颗粒的边缘。孔洞是喷焊过程中没有完全排出的气体形成的。

图4是涂层结合界面(分别对应图2中的A、B区域)的SEM照片。从图4a可以看出,过渡层与Ti6Al4V合金基体结合良好,没有出现孔洞;而在强化层与过渡层的结合界面处,出现较多孔洞(图4b)。孔洞是火焰喷焊中的常见现象,其数量与喷焊工艺(乙炔与氧气的比例、喷枪移动速度、喷距、重熔次数、一步法或者两步法等)及粉末球形度、粒度、成分等有很大的关系[11]。图4b中,过渡层为Ni60,强化层为Ni60+WxC,孔洞密集出现在界面处,并且界面处有夹渣。这是由于喷焊过程中,相比Ni60过渡层,强化层中的粉末在喷焊重熔时流动性变得越来越差,造成喷焊层中的气孔和夹渣等缺陷明显增多[12]。过渡层侧没有孔洞,而强化层侧靠近界面处的碳化钨颗粒周边有大量孔洞,说明在熔融过程中,悬浮的颗粒起到了阻挡作用,阻止了气体的排出。这是在喷枪边喷边熔的过程中,靠近喷焊层边缘的区域温度相对较低,喷焊层金属不能完全熔化,液固两相并存,此时熔融金属非常粘稠,气孔上浮困难,从而造成大量的气孔残留在两道喷焊层交界处,加之喷焊过程中气体对熔融金属吹力大,造成涂层翻卷,气体难以逸出,气体滞留产生气孔[13]。

图4 涂层结合界面的SEM照片Fig.4 SEM morphologies of bonding interface:(a)transition layer/substrate;(b)strengthening layer/transition layer

2.3 涂层硬度及耐磨性分析

2.3.1 硬度

对涂层表面硬度进行检测,维氏显微硬度值为12.3 GPa,Ti6Al4V合金基体的硬度值为3.63 GPa,涂层硬度相比基体提高了近3倍。

2.3.2 摩擦系数

图5为没有涂层的Ti6Al4V合金和喷焊涂层试样分别与Si3N4、GCr15摩擦副对磨的摩擦系数曲线。由图5可见,无涂层的Ti6Al4V合金试样的摩擦系数较高,而经过喷焊处理后,摩擦系数大幅降低。在实验中由于摩擦实验时间较短,涂层没有失效,故没有出现急剧磨损现象,摩擦曲线基本可以分为2个阶段,即磨合区、稳定区。在磨合区,摩擦系数有一定的波动;经过长时间的摩擦后,摩擦系数趋于稳定。在稳定区,无涂层Ti6Al4V合金试样与GCr15、Si3N4的摩擦系数约为0.75,喷焊涂层试样与GC15、Si3N4的摩擦系数分别为0.22、0.30。由此可见,经过喷焊后,Ti6Al4V合金的摩擦系数大幅降低,最高降幅可达60%以上。

图5 无涂层Ti6Al4V合金试样和涂层试样与不同摩擦副对磨的摩擦系数曲线Fig.5 Friction coefficient curves of Ti6Al4V alloy specimens without and with WxC coating matched with different grinding pairs: (a)Si3N4; (b)GCr15

在磨合阶段,无涂层Ti6Al4V合金试样与GCr15和Si3N4对摩副的摩擦系数均有上升,但上升幅度不同。这是由于Si3N4硬度相比GCr15大,磨削力度也就更大,在磨合区间产生了更多的磨屑,这些不断产生的磨屑加剧了磨损,使摩擦系数迅速升高。随着磨屑连续不断地形成和溢出并趋于平稳,形成动态平衡,Ti6Al4V合金磨损进入了稳定阶段,摩擦系数维持在0.7~0.8。在喷焊样与Si3N4摩擦副的对磨中,由于喷焊样硬度高,经过短时磨削,摩擦系数由一开始的较大值略有下降;喷焊样与GCr15摩擦副对磨中,经过磨合后,很快进入了稳定阶段,在这个阶段中,摩擦系数没有大的提升,而与Si3N4摩擦副对磨中,有较长的磨合区。

2.3.3 磨损形貌分析

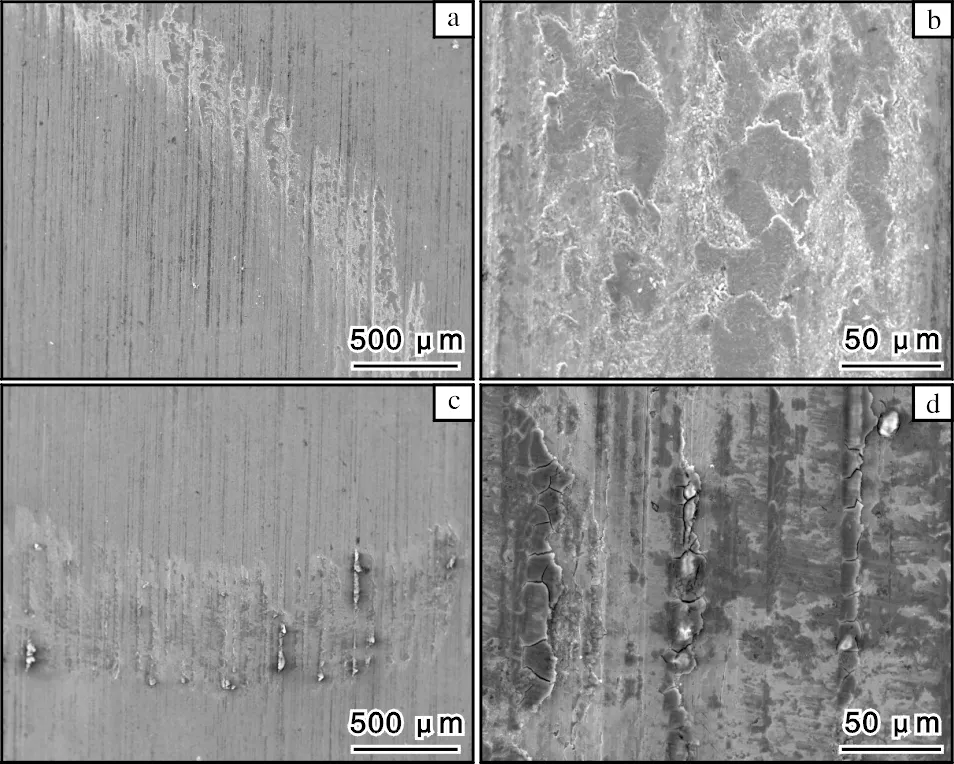

图6为喷焊样分别与GCr15和Si3N4摩擦副对磨后的磨痕形貌。从图6可以看出,摩擦后的喷焊面没有划伤,表现出优异的耐磨性。与GCr15摩擦副对磨后的试样表面上有一层粘附物,方向与旋转方向相同。

图6 喷焊试样与不同摩擦副对磨后的划痕形貌Fig.6 Worm morphologies of spray welded specimens after friction with different friction pairs: (a, b)GCr15;(c, d)Si3N4

分析认为,喷焊试样表面的磨痕是擦伤磨损与粘着磨损综合作用的效果。在摩擦磨损过程中,接触面温度升高,发生焊合现象,当摩擦副与喷焊试样相对运动时,发生粘着磨损。喷焊层中大量未熔WC增强颗粒在摩擦过程中显露出来,与对摩副接触,含较多WxC的喷焊面硬度大于GCr15,促使了GCr15摩擦副的磨损;喷焊层也对相对较软的GCr15摩擦副产生剪切作用,使摩擦副发生塑性变形;同时,在往复摩擦过程中,温度上升,使得GCr15摩擦副撕裂形成粘合层,粘合层发生迁移堆积在喷焊面上。相反,喷焊面上没有严重的划伤和沟槽,这也是归结于喷焊层中有较多的耐磨WxC,这些硬质颗粒弥散分布在Ni60基体中,作为强化相起到了位错的钉扎作用。

图7为GCr15和Si3N4摩擦副的表面磨损形貌。从图7可以看出,GCr15和Si3N4摩擦副的磨损面均被磨损形成平台形貌(图7a、c),相比对磨的喷焊层(图6a、c)磨损严重。然而,GCr15和Si3N4摩擦副的磨损平面并没有出现犁沟或者沟槽。这是由于喷焊层中Ni基材料熔化充分,将碳化钨颗粒完全包裹(从图4b可以看出,白色碳化钨周边的Ni基材料填充充分),对碳化钨颗粒起到支撑和固定作用,使得碳化钨增强颗粒在磨损过程中不易剥落,减弱了对摩擦副的二次磨料磨损。

图7 GCr15和Si3N4摩擦副的表面磨损形貌Fig.7 Surface worn morphologies of friction pairs: (a, b)GCr15;(c, d)Si3N4

另外,从图7b、d可以看出,GCr15和Si3N4的磨屑形貌存在较大差别。GCr15摩擦副与喷焊碳化钨面发生粘着磨损,其机理在于摩擦副循环作用于喷焊层表面产生切应力,GCr15摩擦副相较于喷焊层硬度较低,相对于在切应力的作用下,存在于喷焊层表面的凸起颗粒造成GCr15摩擦副表面的划擦损伤,持续一段时间后形成磨屑,磨屑的数量随测试过程的进行不断增加。在外载的作用下,摩擦副与喷焊层接触同时产生正向压应力,剥落的磨屑在压应力反复作用下粘附于喷焊层表面。此外,摩擦过程产生大量热量亦有助于粘着的发生,最终造成GCr15摩擦副发生粘着磨损。而Si3N4摩擦副在与喷焊层对磨后呈现较为明显的脆性断裂特征,在往复磨损和交变应力的作用下,Si3N4摩擦副表面出现了较为严重微断裂和材料剥落现象,其主要磨损机制为微断裂和疲劳磨损。Ni60过渡层具有的良好塑韧性,在一定程度上减缓了疲劳裂纹在其内部的萌生和扩展,进而有效提高了喷焊层的耐磨性。

3 结 论

(1)采用“一步法”火焰喷焊技术在Ti6Al4V合金表面制备出由Ni60过渡层和WxC+Ni60强化层组成的喷焊层。Ni60过渡层与Ti6Al4V合金基体结合良好,没有孔洞等缺陷;强化层中碳化钨颗粒呈弥散分布,与Ni60过渡层界面处存在大量孔洞。

(2)碳化钨喷焊层硬度为12.3 GPa,相比基材,硬度提高了近3倍,摩擦系数降低达60%以上。喷焊层与GCr15和Si3N4对磨后,摩擦副GCr15和Si3N4磨损严重,而喷焊层无明显磨损,表现出优异的耐磨性。