SFA60钢成分设计及车轴热处理工艺开发

薛振峰,李树林,徐俊生,崔永亮,郑 毅,王艳芳

(太原重工轨道交通设备有限公司,山西 太原 030032)

我国是装备制造业大国,尤其在近几年,铁路装备制造业发展最为迅速,生产的铁路装备销往世界各地。但是许多东南亚国家使用的大量铁道车辆设计依然采用日本标准,其SFA60(日本标准中的钢号)钢车轴产品最多。中国近几年销往东南亚铁路装备数量虽有一些增长,但是SFA60钢车轴大部分市场被日本企业所垄断。为了使中国制造占有更多的市场份额,需不断开拓新市场,太原重工轨道交通设备有限公司对该材质工艺开发迫在眉睫,为我公司对该材质市场的开拓奠定了良好的技术基础。

1 试验材料及方法

1.1试验方案

将整个研究分为试验阶段和应用阶段。试验阶段首先确定SFA60钢化学成分范围,将准备的原材料试块进行热处理,测试小试块,分析试验结果,总结出该材质最佳热处理工艺。应用阶段首先准备该材质车轴,车轴按试验得出的最佳热处理工艺进行热处理,车轴经理化检测并总结热处理工艺。

1.2材料设计

材料化学成分直接决定着材料特性和材料成本,根据日本标准可知,标准中只给出SFA60钢磷(P)和硫(S)含量,未给出其它化学成分含量,这种情况增加了化学成分设计难度。为了寻找出材料特性最佳,同时一定程度上能够降低材料成本,现设计出如表1中3种材料。

表1 试验材料化学成分(质量分数,%)

1.3试样制备

试验材料采用低成本、低消耗型坯料的试块研究其热处理特性,可大大节约研究过程的能耗,减少原材料费用,又简化整个研究过程,有效缩短了试样制备和试验过程周期。按表1中给定的每种材料化学成分范围准备6块200 mm×300 mm方形试块。

2 试验阶段

根据标准得知,该材质热处理工艺为正火处理[1]。

2.1正火温度的确定

试块的晶粒度等级的变化是由于正火温度影响到钢的奥氏体形核和奥氏体晶粒长大[2]。经相同加热时间随着加热温度的升高,奥氏体形核能增加,有助于晶核形成。晶粒度等级升高。然而在较高的加热温度下,由于晶核形成速度较大,形核后又经过热激活晶界迁移导致晶粒长大,晶粒度等级会有一定程度的下降[3]。

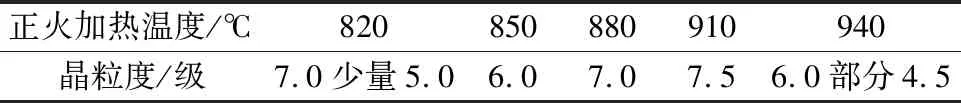

1) 材料1正火工艺温度的确定

表2为不同加热温度相同保温时间,正火冷却后材料1晶粒度情况。从表2中可以看出,在5种不同正火温度下,相同加热时间和冷却条件下随着正火加热温度从820 ℃开始升高,材料1试块的晶粒等级也升高,且消除了混晶现象;温度升至940 ℃时,晶粒度等级有所下降,且再次出现混晶现象。综合而言,材料1的适宜正火温度在850~910℃。

表2 材料1的不同正火温度下的晶粒度等级

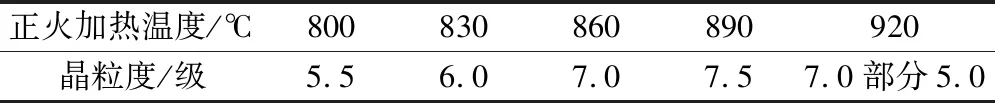

2)材料2正火温度的确定

表3为不同加热温度相同保温时间,正火冷却后材料2的晶粒度。从表3中可以看出,在5种不同正火温度下,相同加热时间和冷却条件下,随着正火温度从800 ℃开始升高,材料2试块的晶粒等级也升高;当温度升至920 ℃时,晶粒度等级有所下降,且再次出现混晶现象。综合而言,材料2的适宜正火温度在830~890 ℃。

表3 材料2的不同正火温度下的晶粒度等级

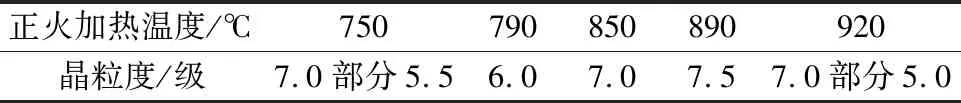

3)材料3正火温度的确定

表4为不同加热温度相同保温时间,正火冷却后材料3的晶粒度。从表4中可以看出,在5种不同正火加热温度下,相同加热时间和冷却条件下,随着正火加热温度从800 ℃开始升高,材料3试块的晶粒等级也升高;当温度升至920 ℃时的晶粒度等级相对有所下降且再次出现混晶现象。综合而言,材料3的适宜正火温度在790~890 ℃。

表4 材料3的不同正火温度下的晶粒度等级

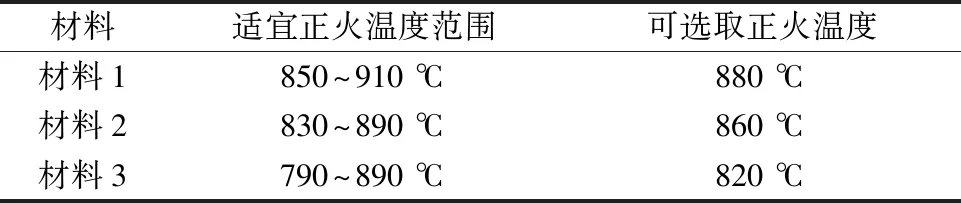

2.2材料化学成分的选定

由上可知,按表5中给出的正火温度分别对3种材料试块进行正火处理,不同正火温度下进行力学性能测试结果见表6。其中材料3试块正火热处理后弯曲不合格,且延伸率和冲击值富余量太小;材料1试块正火热处理后各项力学性能虽然满足标准要求,但是抗拉强度的富余量较小,材料1较其它两种材料更为昂贵,且正火需选取较高的温度;材料2经正火热处理后,不但各项性能指标符合标准要求,且各项结果均有较大的富余量。由于材料3很难满足弯曲性能,所以SFA60钢不能用于生产车轴;而材料1生产SFA60钢车轴时,制造成本会大大增加,生产的车轴不具有较强的竞争力。综上所述,选取材料2作为生产SFA60钢车轴。

表5 三种材料的正火温度

3 应用阶段

根据以上试验结果,将材料2作为SFA60钢,860 ℃热处理工艺作为SFA60钢车轴的热处理工艺,热处理后的性能见表7。根据表7中结果得知车轴外表面、1/2半径和车轴心部处结果相差较小,说明SFA60钢车轴经860 ℃热处理后车轴整体性能基本一致,该热处理工艺合理,热处理后各项性能合格并稳定[4]。

表6 三种材料的力学性能

表7 车轴热处理性能

4 总结

此次通过小坯料试样研究了SFA60钢调质热处理特性,从实验结果中得出了最佳SFA60钢化学成分配比和相应车轴的最佳热处理工艺。根据标准可知,标准中只给出SFA60钢磷和硫的含量,未给出其它化学成分含量,且SFA60钢车轴热处理后有弯曲性能要求,加大了材料化学成分的设计难度。结合原材料性价比和采用相对较低的能耗生产出的优良的车轴,有效地增强了市场竞争力,故选取材料2作为SFA60钢,车轴热处理选取860 ℃进行正火处理。

本次研究成功,说明太原重工轨道交通设备有限公司具有热处理SFA60钢车轴的能力,完全掌握了该材质车轴的热处理特性,我公司具有雄厚的技术开发和研究实力。新材质、新工艺在车轴制造上的应用,标志着我公司对该材质市场的进一步开拓奠定了良好的技术基础,为我公司下一步进军此类材质车轴市场打下坚实基础,也为公司未来的发展做出了优越的技术准备。