金属材料拉伸试验中夹持部分对力学性能的影响

李志霞,刘丽梅,赵江涛,李景瑞,蒙 骞

(1.兰州兰石检测技术有限公司,甘肃 兰州 730314;2.甘肃省机械装备材料表征与安全评价工程实验室,甘肃 兰州 730314)

目前,国内试验设备通常配备的拉伸试验夹具是楔形夹具,主要是因为这种夹具的夹持方式对试样头部的加工选择比较灵活,试样头部形状要求低而受到欢迎。本文就金属材料拉伸试验设备楔形夹持方式与试样头部长度尺寸的配合及影响进行研究[1],寻求合理的试样头部的加工尺寸,降低因试样夹持长度的不合理带来的数据失真。本文选择了GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》[2]中优先使用的标准拉伸试样R4,即直径φ10 mm的圆形截面积比例试样。试样头部夹持长度选择了3种尺寸。依据金属材料在拉伸过程中遵循弹性阶段→塑性阶段→断裂阶段的变化过程,研究试样夹持头部长度的变化对材料强度及塑性指标的影响,为评价材料的基本力学性能提供更为客观准确的试验数据。

1 试样制备与试验方法

1.1试样制备

试验材质选择常见的16MnR正火态钢板。根据GB/T 2975—1998《钢及钢产品力学性能试验取样位置及制备》[3]的相关要求,制取了试样用的样坯。并加工成φ10 mm圆棒拉伸试样,试样夹持头部的长度分别是10、20、30 mm,如图1(a)、图1(b)、图1(c),三种尺寸各加工10件进行拉伸试验。

(a)h=10 mm;(b)h=20 mm;(c)h=30 mm图1 圆形横截面试样尺寸图Fig.1 Dimension diagram of circular cross section sample

1.2试验方法

试验设备选择微机控制电液伺服万能试验机,最大负荷600 kN,精度等级0.5级,配备的楔形夹具的高度是90 mm。

试验温度为室温,采用应变速率控制的试验速率方法A,试验速率设置主要分两个阶段:开始至屈服阶段位移速率10 mm/min,屈服至试样断裂阶段位移速率15 mm/min。满足GB/T 228.1—2010的要求,所有试样均采用上述相同的拉伸方案。

2 试验结果及讨论

2.1试验结果

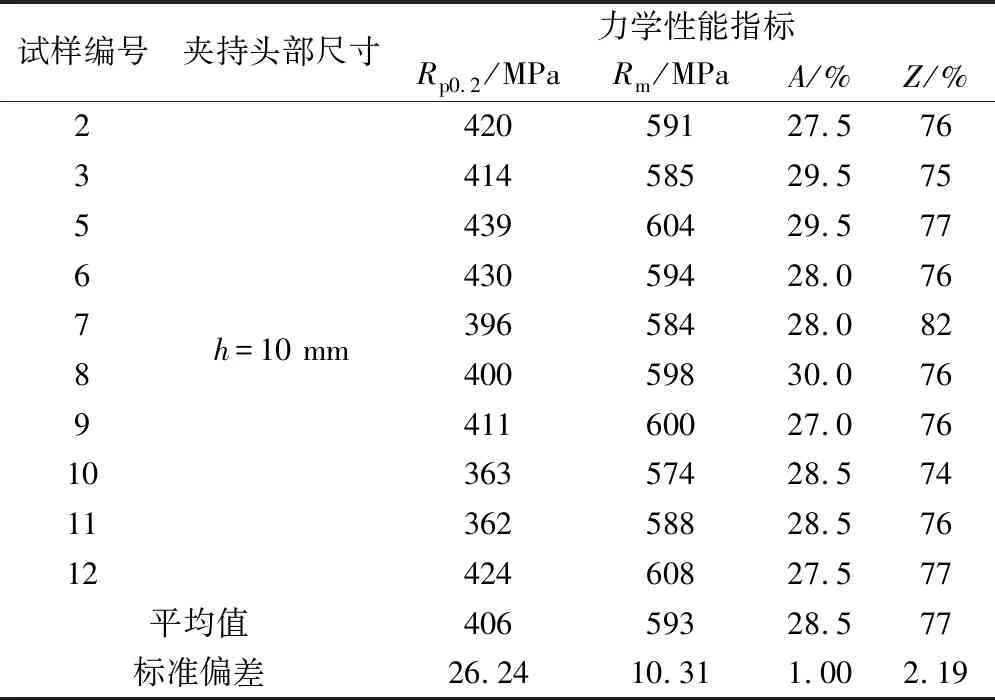

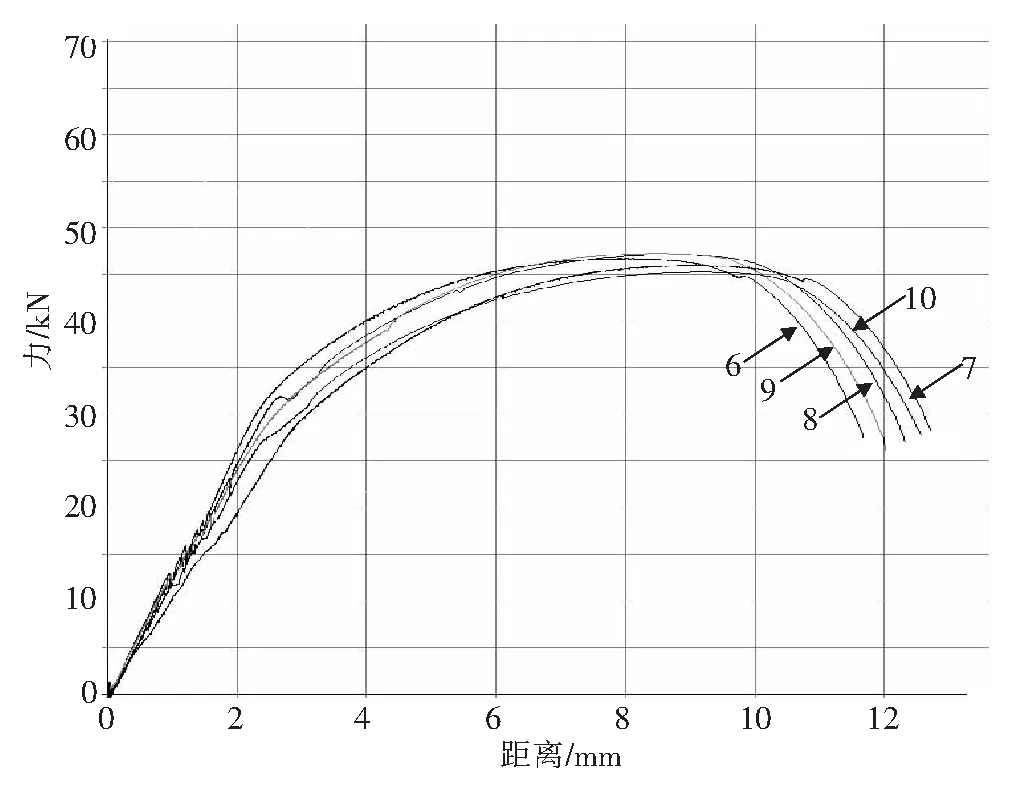

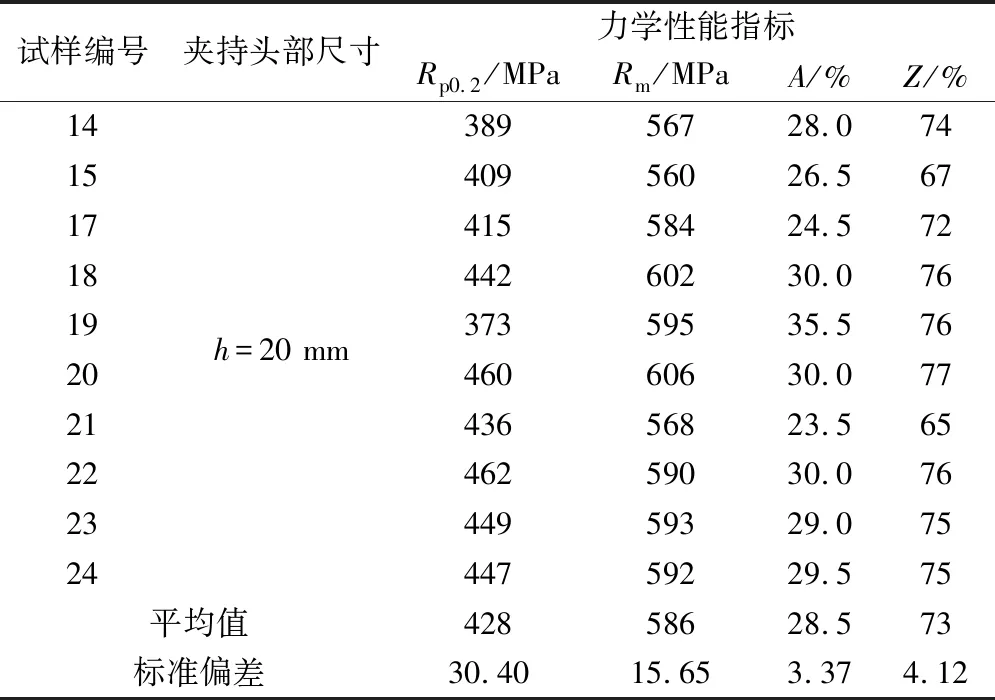

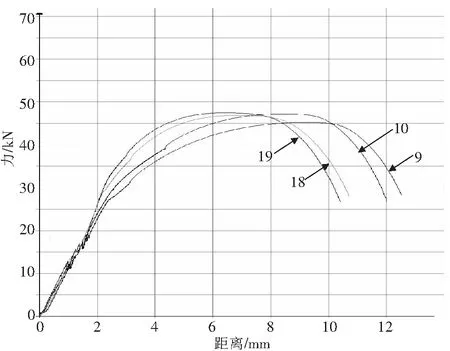

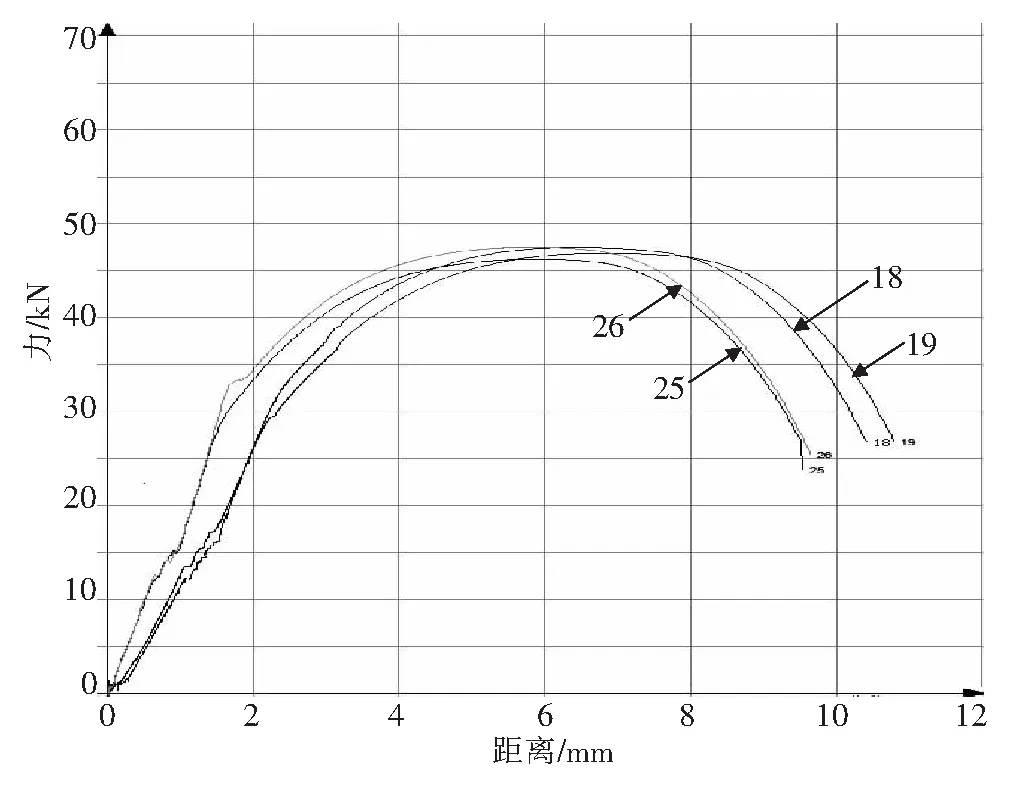

试样夹持头部长度h=10、20、30 mm的部分拉力-位移曲线如图2、图3、图4所示,图中曲线的数字标识为试验时的试样编号,其对应的试验数据如表1、表2、表3所示,通过各表中均值比较得出:强度指标Rm和塑性指标A、Z数值差异范围不大。当置信概率p=95%,包含因子k95=2均在各自扩展不确定范围内。但是强度Rp0.2平均值的差值为22 MPa最大值时,明显超出了屈服强度扩展不确定的范围。

2.2讨论

在进行测试的过程中发现,低合金钢16MnR[4]正火态材料力-位移曲线中无明显的屈服台阶,故用规定塑性延伸强度Rp0.2代替下屈服强度ReL。规定塑性延伸强度Rp0.2取值与拉伸曲线中弹性阶段线性有关[5]。对比不同夹持头部长度的拉伸曲线图,可以看到夹持头部h=10 mm的试样拉伸阶段中弹性阶段斜率小于夹持头部h=20 mm的斜率(图5),夹持头部h=20 mm的试样拉伸阶段中弹性阶段斜率与夹持头部h=30 mm的斜率基本平行(图6)。

国标GB/T 228.1—2010中,Rp0.2取值与弹性阶段的线性有关,用图解法求取Rp0.2时,在力-位移曲线图中要作一条与曲线的弹性阶段直线段平行的直线段,该直线段与拉伸曲线相交点定出的力即为所求规定非比例延伸强度的力值Fp0.2,将此数值除以试样的原始横截面积S0,就得到了规定的非比例延伸强度Rp0.2=Fp0.2/S0。则拉伸曲线弹性段的线性直接影响Rp0.2取值,也就是夹持头部h=10 mm的试样测试中得到Rp0.2数值小于夹持头部h= 20 mm的原因。对于没有明显屈服台阶的拉伸曲线,用规定的非比例延伸强度Rp0.2代替下屈服强度ReL,夹持头部的长度的变化会影响Rp0.2的取值,这与夹持头部尺寸不同有关。试样头部在试验过程中受V型钳口的夹持必然产生变形,而不同尺寸的头部对试样的约束力不同。因此,不同夹持尺寸头部的试样产生不同的变形。试样头部变形所产生的应力与试样平行段受拉产生的应力有叠加效应。如果试样头部变形严重,所产生的应力就大,必然导致数据偏离客观值。

表1 夹持头部h=10 mm的拉伸结果

图2 h=10 mm的力-位移曲线图Fig.2 Force-displacement curve at h=10 mm

试样编号夹持头部尺寸力学性能指标Rp0.2/MPaRm/MPaA/%Z/%14151718192021222324h=20 mm38956728.07440956026.56741558424.57244260230.07637359535.57646060630.07743656823.56546259030.07644959329.07544759229.575平均值42858628.573标准偏差30.4015.653.374.12

图3 h=20 mm的力-位移曲线图Fig.3 Force-displacement curve at h=20 mm

试样编号夹持头部尺寸力学性能指标Rp0.2/MPaRm/MPaA/%Z/%25262728293031323334h=30 mm43359129.07442460531.07740559128.57540959928.07543957123.05546160827.57444556724.06742757723.04540456128.57244157026.063平均值42958427.068标准偏差18.7716.902.7410.49

图4 h=30 mm的力-位移曲线图Fig.4 Force-displacement curve at h=30 mm

图5 h=10 mm和h=20 mm的力-位移曲线对比图Fig.5 Comparison of force-displacement curves at h=10 mm and h=20 mm

图6 h=20 mm和h=30 mm的力-位移曲线对比Fig.6 Comparison of force-displacement curves at h=20 mm and h=30 mm

从拉伸曲线图可以看出,经过弹性变形阶段以后,三种情况下得到的力-位移曲线又趋于一致。由于试样是垂直加持于夹具中,在试验的过程中,试样的轴线与拉力轴向平行。因此,不管试样的夹持头部的长度变化如何,对Rm的影响很小。

伸长率和断面收缩率表示材料在断裂前经受塑性变形的能力[6]。伸长率越大或断面收缩率越高,说明钢材塑性越大[7]。金属在外力的作用下,变形过程一般可以分为三个阶段:弹性阶段、塑性阶段和断裂阶段,而材料的塑性变形主要集中在后两个阶段。在上述试验的拉伸曲线图中可以看出,随着夹持头部长度的变化,拉伸曲线在弹性阶段存在差异,但是在塑性阶段和断裂阶段的趋于相同,故得到的材料塑性指标的数值变化不大。

4 结论

在采用V型楔形夹具进行圆形截面拉伸试验时,材料不具有明显下屈服强度时,用非比例延伸强度评价材料的屈服极限时,一定要保证试样的夹持头部的有效长度,对于标准试样φ10 mm的圆形截面拉伸试样建议头部夹持长度尺寸≥20 mm。