钒液流电池双极板厚度对电池性能的影响

黄 玉

(邵阳学院 食品与化学工程学院,湖南 邵阳 422000)

钒液流电池(VRFB)作为一种新型的电化学储能电池,具有大容量、环保和安全等优势,应用范围广阔,包括负载均衡和调峰、不间断电源、紧急备用(例如在医院和空中交通控制中)以及促进风能和光伏能源的输送,是近年来国内外广泛关注的研究热点[1]。

双极板是钒电池电堆的重要部件和关键材料之一,主要作用是收集电流,均匀分布并分隔正负极电解液。研究用作钒液流电池集流体的材料主要有金属材料双极板、石墨材料双极板和碳塑复合双极板。金属材料双极板一般使用金、铅、钛基铂和氧化铱等材料,具有较高的机械强度和韧性,导热和导电性能良好,但是耐腐蚀性能差,不符合钒电池在强酸条件下长时间使用[2]。石墨材料主要有炭黑、石墨、碳布、石墨烯等,具有良好的导电性和化学稳定性,但是加工和使用过程中易断裂,并且加工成本高,不适合钒电池的大规模应用[3]。以石墨粉、炭黑或金属粉末等为导电填料,聚乙烯、聚丙烯和聚氯乙烯等为原料制备的碳塑复合双极板,因机械性能和阻液性好、易于加工、材料来源广、成本低等,被认为是最有前途的全钒液流电池集流体材料[4]。极板太厚或者太薄,能有效的影响电解液在极板侧的反应速度,增加电解液在腔体中的浓差极化,提高电池内阻。因此,选择合适厚度的双极板,对降低充电初始电压,提高放电初始电压,增加电池容量有不可或缺的作用。

钒电池的功率取决于电池的功率,电池的能量储存在电解液中。高浓度的电解液的可以使活性物质的体积比能量提高,但是浓度越大,反应能垒越高,电池极化也越高。同时,提高电解液浓度,电解液的粘度与阻力也相应提高。因此,找到合适的电解液浓度对提高电池放电性能至关重要[5-7]。

本文中以聚乙烯树脂为基体,膨化石墨为导电填料,热压成型法制备了0.8~1.4 mm的钒电池双极板,测试双极板基本物理性能及腐蚀电流,组装钒液流电池测试其在不同电流密度以及不同浓度电解液中充放电性能。

1 实验

1.1 实验仪器及材料

实验仪器:电池充放电测试仪,CT-3008W-10V10A-NA(深圳新威尔);电化学工作站,CHI660C(上海辰华);四探计测试仪,ST2258(苏州晶格电子)。

实验材料:双极板(实验室自制);隔膜:Nafion质子磺酸膜(江苏科润膜材料有限公司85 μm膜);电极材料:石墨毡(辽宁金谷炭材料股份有限公司6.0 mm);电解液:电解法制备(4.2 mol·L-1SO42-);铜板(实验室自制)。

电堆组装方式如图1所示:其中1:碳毡;2:密封垫片;3:隔膜;4:液流框;5:双极板;6:铜板;7:绝缘板。按照以下方式组装,每个电堆由三个单电池组成。

图1 电堆组装示意图

1.2 性能表征

参照国家标准GB/T 42007-2013测试双极板电阻率以及腐蚀电流;循环伏安采用10 mV·s-1扫描速度,电解液:1.6 mol·L-1V+4.2 mol·L-1H2SO4;工作电极为定制双极板,有效面积1.0×1.0 cm2,剩余部分用石蜡密封,铂电极为辅助电极,汞/氧化汞为参比电极;

电池性能测试:测试电池采用石墨毡电极,制备的双极板,有效面积为24 cm2,三个单电池串联组成电堆,充电截止电压为4.8 V,放电截止电压为3.0 V,两侧电解液均为120 mL。

2 结果与讨论

2.1 双极板电阻率

每组取四个样品,每个样品准确测量6次,取平均值。用四探针法测电阻率。A、B、C、D双极板的厚度分别为0.8 mm,1.0 mm,1.2 mm,1.4 mm。

图2 双极板电阻率与密度随厚度变化

图2为双极板电阻率与密度随厚度变化曲线。从图中可以明显看出,随着厚度的增加,电阻率逐渐增加,从0.8 mm处电阻率2.13 mΩ·cm到1.4 mm处电阻率6.2 mΩ·cm,电阻率增加接近3倍。由此可以说明双极板厚度与电阻大小存在直接的关系,厚度越大,电阻越大。同时,双极板的密度都在1.15 g·cm-3左右。双极板表面均光滑,无明显划痕,打孔和组装时表面无裂痕。

2.2 双极板腐蚀电流

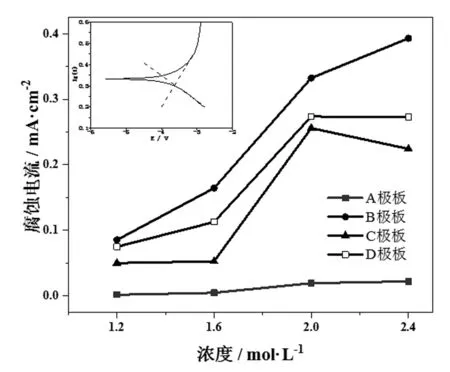

图3 双极板腐蚀电流与电解液浓度关系

图3为双极板腐蚀电流与电解液浓度关系,其中插图为B双极板在1.6 mol·L-1电解液浓度中Tafel曲线。从图2中可以明显看出,随着浓度的增加,腐蚀电流也逐渐增加,在1.6 mol·L-1到2.0 mol·L-1增加尤为明显。电解液浓度越大,对双极板的腐蚀越大。在相同浓度下,A双极板的腐蚀电流最小,B双极板的腐蚀电流最大。腐蚀电流与双极板厚度之间不存在明显的关系。这可能与循环伏安测试时间较短,只在极板表面进行钒离子氧化还原反应有关。

2.3 极板厚度对电池充放电性能影响

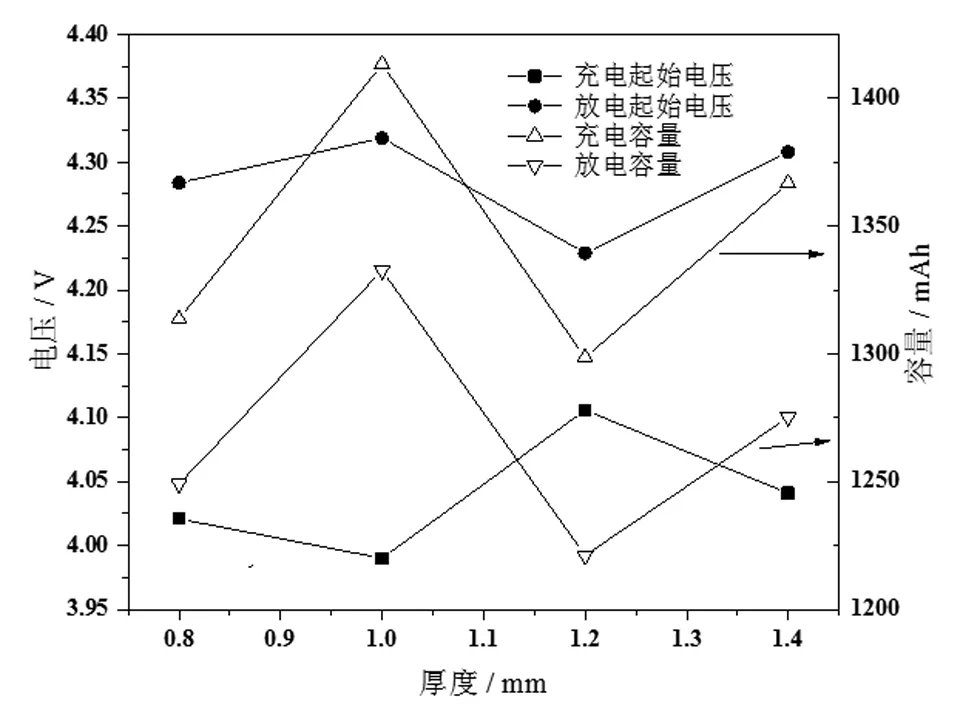

图4 极板厚度对电池充放电起始电压与容量的影响

图4为不同厚度双极板在1.6 mol·L-1电解液中,80 mA·cm-2电流密度下充放电测试,充放电起始电压与充放电容量的变化曲线。从图中可以看出,在1.0 mm双极板组装电池中,充电起始电压为3.99 V,是四种极板中最低;同时放电起始电压为4.32 V,四种极板中最高;充放电容量分别为1413.4和1332.7 mAh,较0.8 mm双极板组装电池提高7.5%。合适的极板厚度,能有效的提高电池充放电容量,降低充电起始电压,提高放电起始电压。

2.4 不同电解液浓度下充放电性能

图5 C极板在不同电解液浓度中充放电曲线

图5为C双极板在1.2、1.6、2.0和2.4 mol·L-1V + 4.2 mol·L-1H2SO4电解液中充放电曲线图。从图中可以看出,在不同电解液浓度下,电池的充电起始电压较为一致,都是4.05V左右,电池放电起始电压也较为接近4.15 V,这说明四组电池一致性较强,放电性能稳定。电池充放电时间随着电解液浓度的增加而逐渐增加,在1.2 mol·L-1时,循环一次所需时间为3506 s;在2.4 mol·L-1时,循环一次所需时间为6331 s,钒离子浓度增加两倍,但是反应时间没有达到前者所需反应时间的两倍。一方面电解液的浓度增加,充放电的深度也会随之增加,电池充放电效率也会随之降低,电池的电解液容量衰减也会更明显;另一方面钒离子浓度增加,电解液的黏度也会随之增加,电池的内阻增大。

图6为不同厚度双极板对电池性能影响,分别在1.2、1.6、2.0和2.4 mol·L-1V + 4.2 mol·L-1H2SO4电解液中进行测试,对电池能量效率进行简单对比。插图为B双极板在不同浓度电解液中电压效率、电流效率与能量效率对比图。从图中我们可以看出,不同厚度双极板组装电池在四种浓度中,均在1.6 mol·L-1时达到能效最高点,这与文献中结果较为一致[5]。在电解液浓度一致时,双极板厚度为1.0 mm的电池表现出较为优异的充放电性能,在四个浓度中均有相同的表现。这可以说明,双极板厚度为1.0 mm时,电池性能达到最佳。对浓度为1.6 mol·L-1时进一步分析,如图4插图中所示,不同厚度双极板组装电池中电流效率都较高,在94%左右,电压效率起关键性作用,其中双极板厚度为1.0 mm时,电压效率为89.08%,相比其他厚度双极板组装电池,高了1%~2%。电压效率与电池内阻关系较大,通过对电池内阻计算发现,1.0 mm双极板组装单电池内阻为72.3 mΩ,而其他三种极板组装单电池内阻分别为77.1、82.6和77.4 mΩ。

图6 不同厚度双极板对电池性能影响

2.5 不同电流密度下充放电性能

图7 B双极板组装电池在不同电流密度下放电性能曲线

图7为B双极板组装电池在1.6 mol·L-1V + 4.2 mol·L-1H2SO4电解液中以80、100、120、150和200 mA·cm-21电流密度充放电性能曲线。从图中我们可以明显看出,随着充放电电流密度的增加,电池充电起始电压逐渐增加,电池放电起始电压逐渐降低,这直接反应了电池的电压效率随电流密度增加而降低。电池充放电达到电压上限和电压下限的时间也减小。电流密度增加,电压效率降低,钒电池的极化现象也越来越明显,电解液的利用率也随之降低。

图8为不同厚度双极板组装电池在1.6 mol·L-1V + 4.2 mol·L-1H2SO4电解液中以80、100、120、150和200 mA·cm-21电流密度充放电能量效率对比图。从图中可以看出,在双极板厚度一致时,能量效率随电流密度增大而逐渐减小。这是由于电流密度的增加,充放电循环时间缩短,同时电池中自放电和其他副反应也相应减小,从而导致电流效率提高,然而电池极化同样增大导致电压效率降低,最终大致能效降低。在电流密度较小时(80~100 mA·cm-21),B极板组装电池能效相对较高;在电流密度较大时(120~200 mA·cm-21)下,D极板组装电池能效较高。这可能与电流增大,较厚的双极板能更快的传递反应所需电子,减少电池中的浓差极化,减小内阻从而提高能量效率。

图8 电池在不同电流密度下能效图

2.6 长周期性能测试

图9 B双极板组装电池稳定性

图9为B双极板组装电池在1.6 mol·L-1V + 4.2 mol·L-1H2SO4电解液以80 mA·cm-21电流密度进行长时间充放电。从图中可以看出,随着循环次数的增加,电池充放电能量效率均在82%左右,随着循环次数的增加,能量效率保持稳定并有小幅上升。从电池的充放电容量可以看出,随着充放电循环的进行,中期有小幅上升,后期小幅下降,在238次循环后,电池充电容量为初始容量90.59%。电池充放电容量呈波浪型递减与电池搁置和储罐电解液含量较小有关。电池处于搁置状态时,石墨毡中电解液处于自放电状态,荷电状态降低,同时电池腔体中电解液占总储罐电解液含量较大,因此造成充放电容量呈波浪型变化。

3 结论

本文通过测试不同厚度双极板电阻率与腐蚀电流,对双极板基础性能初步了解。组装电池后,在不同电解液浓度和不同放电密度下进行充放电循环,对比充放电能量效率、电压效率、时间等,综合评估双极板性能。

(1)在材质相同的情况下,双极板电阻率随厚度的增加而逐渐增大。电解液浓度越高,对双极板腐蚀能力越高。在双极板厚度为1.0 mm时,能有效降低充电初始电压,增加放电初始电压,提高电池充放电容量。

(2)随着电解液浓度升高,电解液粘度增大,电池放电深度升高,电池内阻增大,从而导致电解液利用率下降。在1.6 mol·L-1电解液中,电池能量效率最高。

(3)随着电流密度的提高,充放电循环时间变短,电池副反应降低,从而提高电流效率,同时电池极化增加,电压效率降低,导致能量效率降低。1.0 mm厚度的双极板在小电流放电中,具有较高的能效;1.4 mm的双极板在大电流放电中,具有较高的能效。组装电池长时间放电,电解液衰减率较低,电池具有良好的稳定性。