非道路柴油机主油道压力优化研究

李三军

(昆明理工大学,云南省内燃机重点实验室 云南昆明 650500)

机油泵作为柴油机润滑液运送、保障润滑系统各摩擦副处于良好润滑状态的核心部件,对柴油机的燃油消耗、运动部件磨损和结构可靠性等具有重要影响。柴油机机油泵的额定流量是其设计和选择的重要参数,与柴油机的功率、负荷和所用机油属性密切相关,因此对机油泵的研究成为保障柴油机润滑系统良好的一个关键环节。当柴油机在不改变其设计结构,由车用改为非道路使用时,因运行环境恶劣,额定功率转速降低,机油泵相关参数不能满足新的要求,需进行研究以适应新工况的要求。

柴油机的机油泵的供油能力受其工作转速、主油道压力和机油泵泄压阀开启影响,以往常采用经验法与试验法相结合[1],然而设计柴油机整机润滑系统时,存在整机匹配时间长,且易出现设计过度或不足[2]。近年来,采用试验与一维仿真分析方法结合[3-6]、3D仿真分析[7-8]以及润滑流动分析网络图[9-14]计算润滑系统各部件的流量和压力分布,成为主要的机油泵研究方法。

为此,本文作者运用润滑系统模拟软件AMESim构建非道路柴油机的整机润滑仿真模型,分析机油泵对柴油机主油道的供油规律,并对其进行优化,为非道路柴油机机油泵参数的设计和选型提供支持。

1 整机润滑系统润滑规律

1.1 整机润滑系统模型构建

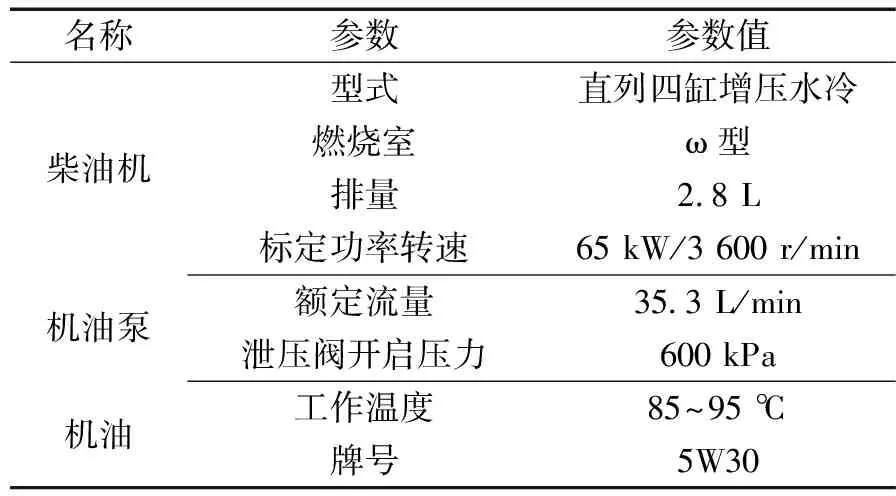

分析的柴油机在最初设计时是车用动力,由于市场需要,在不改变柴油机结构的基础上,改为在非道路车辆上使用,其标定功率转速变为2 400 r/min,基本参数见表1。

对非道路柴油机机油泵进行研究时,不能仅考虑其本身的工作特性,还需考虑其与机油滤清器、机油冷却器的相互影响。为此,建立非道路柴油机的整机润滑系统模型,如图1所示。其中,机油泵由凸轮轴通过中间部件驱动,其工作转速为柴油机工作转速的1/2,在进行仿真时,设置润滑系统的基础压力为0。

表1 柴油机及机油泵参数

图1 非道路柴油机润滑系统模型Fig 1 Lubrication system model of off-road diesel engine

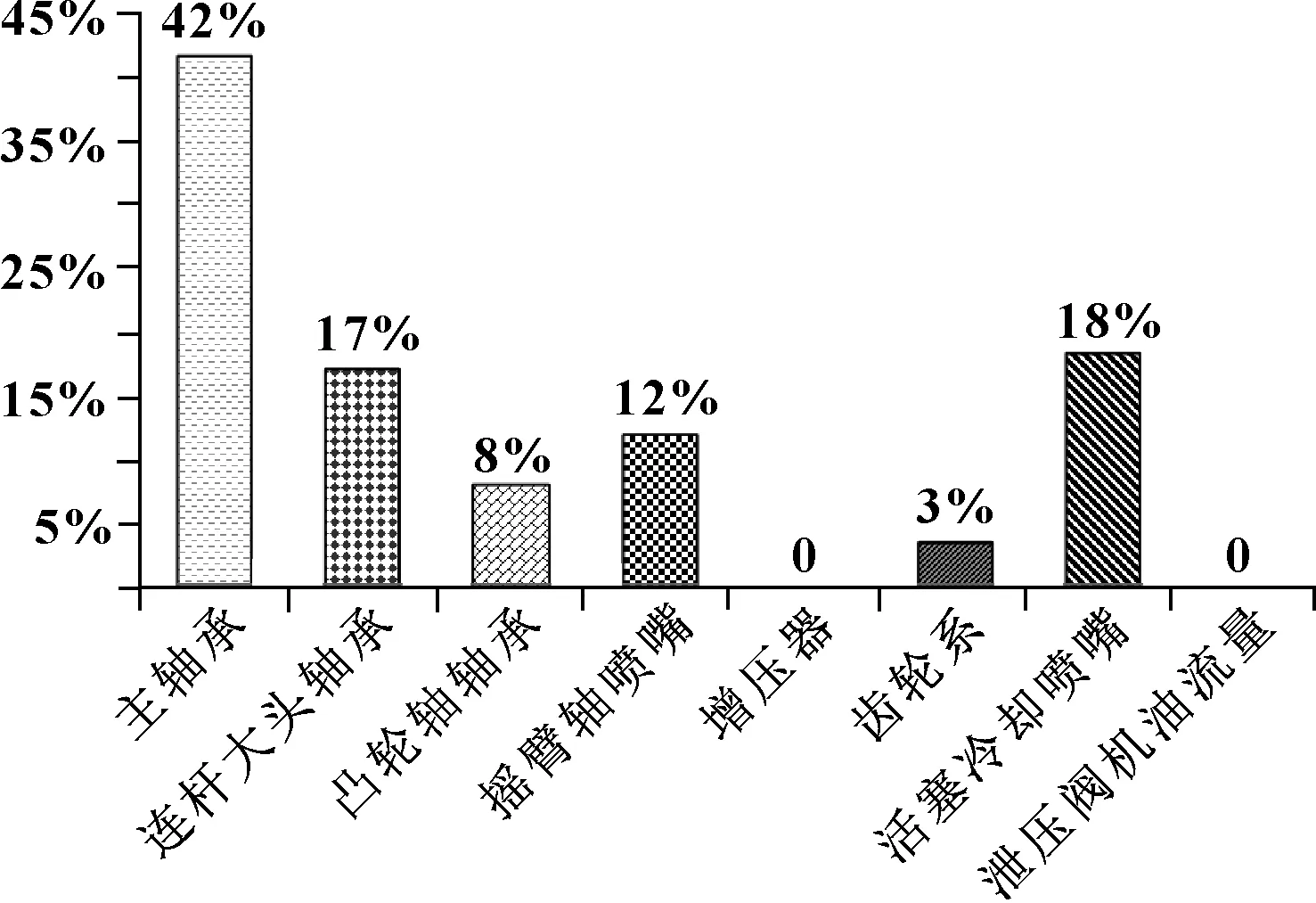

1.2 机油泵流量规律

车用柴油机改非道路用后,标定功率转速由3 600 r/min降低为2 400 r/min,则对应的负荷特性改变。当机油泵、机油滤清器和机油冷却器的流阻特性参数不变时,仿真得到机油泵最高转速为1 200 r/min时,主要部件和位置机油流量占比,如图2所示。

图2 1 200 r/min下柴油主要部件的机油流量比例Fig 2 Oil flow ratio of main components of engine at 1 200 r/min

从图2可看出,机油泵泄压阀的机油流量为0,易出现供油不足、轴瓦升温等问题,反映出原机油泵额定流量无安全余度。

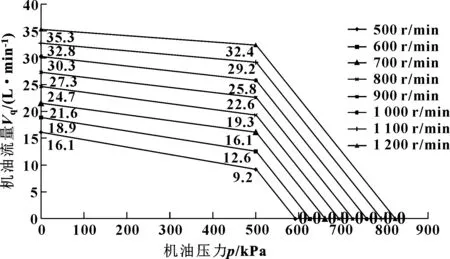

而机油泵在整个工作转速范围内,主油道机油压力与机油泵转速关系,如图3所示。

图3 主油道机油压力与机油泵转速的关系Fig 3 Relationship between main oil channel pressure and oil pump speed

从图3中可看出,主油道压力随机油泵转速一直处于升高状态,但是在最大机油泵转速时,其主油道机油压力仅为260 kPa,小于泄压阀设计时的开启压力600 kPa,表明其主油道内供油不充分,不利于相关部件润滑,因此需对该机油泵的额定流量和泄压阀开启压力进行分析和优化。

2 额定流量和泄压阀开启压力优化

2.1 机油泵额定流量设计

根据传统经验设计方法[15],润滑油带走燃油放热量的1.5%~2%,即:

Q油=q油×Q燃=(0.015~0.02)Q燃

(1)

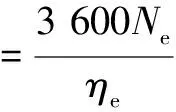

(2)

式中:Q燃为气缸发热量,kJ/h;Ne为柴油机有效功率;ηe为有效效率,柴油机取ηe=0.35;q油=0.02。

机油泵额定流量为

(3)

式中:K为储备系数,取K=3;r为机油密度,一般取r=0.85 kg/L;c为机油比热容,一般在1.7~2.1 kJ/(kg·℃),取c=1.8 kJ/(kg·℃);Δt为机油进出口温差,范围为8~15 ℃,文中Δt=8 ℃。

将功率Ne=65 kW代入公式(2),得到

将Q燃及q油代入公式(3),得到

Vq为机油泵额定流量理论计算值,在实际工作中,柴油机散热途径较多,润滑油带走的热量远小于理论计算量。如机油泵额定流量值过大,将加大柴油机功率损耗,因此,机油泵额定流量取50 L/min进行优化。

2.2 额定流量优化

将机油泵额定流量50 L/min输入图1进行仿真分析,发现机油流量在机油泵压力小于500 kPa区域内,二者关系呈线性变化,斜率变化较缓;大于500 kPa时,斜率变化较陡,其关系如图4所示。因此,确定机油泵额定流量50 L/min时,泄压阀开启压力为500 kPa。

图4 机油泵特性曲线Fig 4 Characteristic curves of oil pump

当机油泵泄压阀开启压力为500 kPa时,各运动部件的机油流量分配随机油泵转速的变化如图5所示。

从图5中可看出,在整个转速范围内,主轴承的流量占比最大;连杆轴承的流量随转速的增加缓慢增长;活塞冷却喷嘴在泄压阀开启前与转速呈线性增长趋势;主轴承机油泄量在油泵转速大于900 r/min后缓慢增长,表明此转速下,泄压阀工作。同时,主油道、机油泵入口和出口、机油滤清器的压力与机油泵转速关系如图6所示。

图5 润滑系统各部件油流量分配Fig 5 Oil flow distribution of main components on lubrication system

图6 主油道、机油泵、机油滤清器压力与转速关系Fig 6 Relation between oil pressure of main oil channel, oil pump and oil filter and speed

从图6可看出,机油泵转速为900 r/min时机油压力出现明显转折,机油泵出口压力维持在500 kPa,最高不超过510 kPa;主油道机油压力维持在320 kPa,符合主油道机油压力的150~600 kPa的范围。

主轴承、连杆轴承处的最小油膜厚度与油泵转速关系如图7所示。

图7 轴承最小油膜厚度与油泵转速关系Fig 7 Relation between minimum oil film thickness and oil pump speed

从图7可看出,各轴承的最小油膜厚度均随转速的增加而增加,连杆轴承油膜厚度最小,凸轮轴轴承油膜厚度最大,第四主轴承油膜厚度大于其他轴承。同等条件下,连杆轴承相对其他轴承的润滑状态最为恶劣。

2.3 泄压阀开启压力

机油泵泄压阀开启压力直接关系到轴承的润滑状态。压力过高,导致部件在高压冲击下过早损坏,机油流量加大,油泵易出现早期磨损而渗漏;压力过低,无法形成良好的润滑油膜,低速大负荷的非道路柴油机易出现轴心磨损等问题。不同地区的发动机开启压力也不相同,美国等地区设定的发动机开启压力偏低,一般为300 kPa,发动机负荷较小,较低压力节省功率,而西欧等地区设定的发动机开启压力较高,一般为450 kPa,侧重于满足部件的润滑要求。为掌握泄压阀开启压力在泄压阀处的溢流量,调节开启压力数值,比较了主轴承径向间隙与轴承端泄量和主油道、连杆轴承机油压力的关系,如图8和图9所示。

图8 主轴承径向间隙与轴承端泄量关系Fig 8 Relation between radial clearance of main bearing and discharge of bearing end

图9 主轴承径向间隙与主油道和连杆轴承机油压力关系Fig 9 Relation between radial clearance of main bearing and pressure of main oil channel and connecting rod bearing

如图8、图9所示,轴承径向间隙与轴承的机油泄流量、主油道机油压力不是线性关系,随着径向间隙的加大,机油加速流走,导致主油道压力快速下降。径向间隙的变化对主油道机油压力有较大影响,同时随着柴油机的轴瓦和机油泵的磨损,主油道机油压力有所下降。

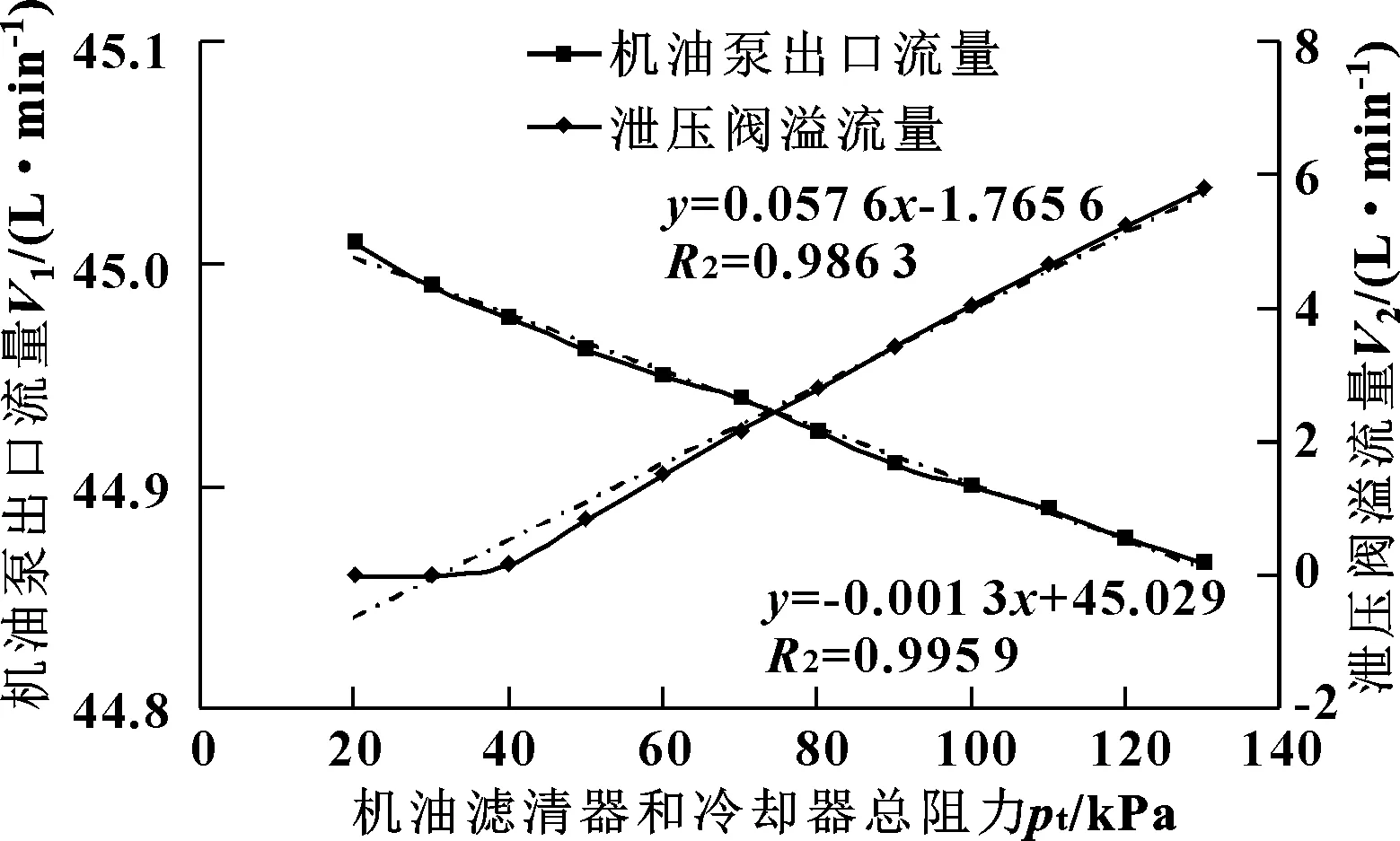

机油滤清器工作阻力一般在25~100 kPa之间,机油冷却器工作阻力在50~300 kPa之间。机油滤清器和机油冷却器总的压力损失控制在100 kPa以内,此次研究针对小功率柴油机,采用不同的阻力组合,计算机油泵出口压力与主油道压力的关系,得到机油滤清器和冷却器总阻力与机油流量和泄流量的关系,如图10所示。

图10 机油滤清器和冷却器总阻力与机油 出口流量和泄压阀溢流量关系Fig 10 Relationship between the total resistance of the oil filter and cooler and the outlet flow and discharge flow of oil pump

如图10所示,机油泵出口流量随着阻力的增大缓慢减小,当总阻力从20 kPa增大到130 kPa,机油泵出口流量减小0.2 L/min,而泄流量却显著地增大了5.8 L/min。随着总阻力加大,泄压阀机油流量变化明显,表明机油滤清器和机油冷却器阻力直接影响泄压阀开启压力,进而影响到主油道的机油压力。从拟合的直线可看出,泄流量的变化率是机油泵出口流量变化率的45倍,而机油滤清器和冷却器的阻力增大导致轴承端泄量减小。

如图11所示,随着总阻力的增大,机油泵出口压力呈近似线性增长趋势,而主油道压力由于中间管路的压力损失减少而快速增加。当总阻力增加从20 kPa增加130 kPa,主油道机油压力从350 kPa减低到309 kPa,机油泵出口压力从498 kPa增加到514 kPa,表明总阻力的增加对主油道的压力影响较为显著,对机油泵出口压力影响较小。

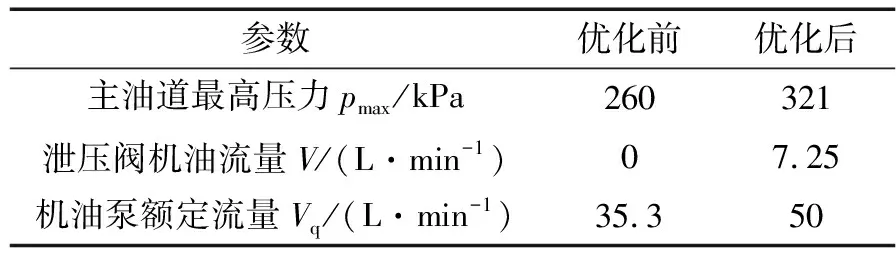

由于主油道油压与机油泵供油压力和轴承泄漏量直接相关,因此在柴油机工作时,由于机油滤清器逐渐被堵塞,机油冷却器壁面损失加大,进入主油道的总供油压力下降,加上轴承长期运行后间隙加大,端泄量将加大,将会直接降低主油道机油压力。因此,对主油道压力和泄压阀流量和机油泵额定流量进行了优化,结果见表2。

结合前面分析和表2中的结果,得知优化前主油道最高机油压力为260 kPa,机油泵处的泄压阀无法打开,不能满足柴油机安全运行的要求。优化后主油道机油压力为321 kPa,泄流量占机油泵出口流量的16%,机油泵能满足柴油机工作需要。

图11 机油滤清器和冷却器总阻力与机油泵 出口压力和主油道机油压力的关系Fig 11 Relationship between total resistance of the oil filter and cooler and the outlet pressure and main oil channel pressure of oil pump

参数优化前优化后主油道最高压力pmax/kPa260321泄压阀机油流量V/(L·min-1)07.25机油泵额定流量Vq/(L·min-1)35.350

3 结论

(1)车用柴油机改非道路使用后,采用原机机油泵特性参数时,主油道机油压力为260 kPa,机油泵处的泄压阀没有溢流量,未能达到柴油机安全运行的要求。

(2)对该机油泵的额定流量和泄压阀开启压力进行分析和优化,优化后主油道机油压力达到321 kPa,泄压阀的流量占机油泵出口流量的16%,能满足柴油机相关部件润滑要求,且最小油膜厚度满足设计要求。

(3)机油泵出口和泄压阀的出口流量对后端阻力的影响趋势不一致,而机油滤清器和冷却器阻力增大导致轴承端泄量减低,主油道压力降低。