降低铝电解槽焙烧过程中天然气消耗量的探讨

张衍国,曹艳伟,赵志国,于晓伟

(山东南山铝业股份有限公司,山东 龙口 265713)

大修或新生产系列的铝电解槽,都要经过焙烧启动以及后期管理,才能过渡到正常生产。铝电解槽的焙烧、启动是铝电解槽生产的一个重要环节,它不仅关系到铝电解槽能否顺利投产,而且还影响生产后期电解槽的技术经济指标和槽寿命。近几十年来,电解铝行业所使用的铝电解槽的焙烧方法大约有三种,即铝液焙烧法、焦粒焙烧法和燃气焙烧法。

铝液焙烧法由于高温铝液直接灌入槽内,会使阴极炭块受到强烈的热冲击而产生阴极炸裂,引起早期破损,影响电解槽的使用寿命。因此,此方法已经基本被淘汰。焦粒焙烧法是在阴极表面铺上一层25~28mm的焦炭颗粒作为发热体,焦粒的粒度为1~3mm,通过下放阳极使阳极炭块压实在焦粒上,从而形成阳极-焦粒-阴极为一体的导电体。电解槽通电后,焦粒在阴、阳极之间产生热量,通过分流器的安装来控制焙烧温度和分级增加电流的作用减轻电流对阴极内衬的损伤,利用软连接释放焦粒焙烧产生的上抬膨胀力。在经过72~96小时的焙烧后,槽电压降至2.0V左右,炉膛平均温度达到850℃左右,拆除分流器和软连接,进行启动。焦粒焙烧的优点是:

(1)焙烧采用逐渐升温,电流分布均匀,避免了高温铝液灌入时对炭块和扎缝的强烈热冲击;

(2)焦粒电阻值比铝液大,升温快,焙烧时间短,使用分流器可以控制升温速度,提高焙烧质量;

(3)启动期间熔化的是电解质液体,如果渗入阴极裂缝中,冷凝后可起到堵塞裂缝或修补缺陷的作用,能有效预防早期破损,提高阴极使用寿命。

(4)热源来自阴极炭块内部,电解槽内衬温度从常温开始逐渐升高,避免内衬中产生过大温差,能够消除内衬中的应力集中现象,从而避免阴极早期破损。

因此,阴极炭块的焙烧效果较好,并且可以获得较长的电解槽使用寿命。从电解槽使用寿命统计数据显示,采用焦粒焙烧法焙烧的铝电解槽,其平均使用寿命可达2000天以上,有些铝电解槽使用寿命甚至超过了2500天。

然而,焦粒焙烧法也有其固有的缺点:

(1)由于焦粒的密室程度与阴极接触程度的影响,使得电流分布不均匀,可能产生局部过热现象;

(2)角部升温慢,槽四周扎糊带不能良好焦化;

(3)由于不能一次性通全电流,需要安装和拆卸分流器及导杆软连接,操作过程复杂;

(4)启动后电解质内炭渣多须人工打捞费时费力[1]。

鉴于焦粒焙烧法所存在的问题,目前,许多企业都在尝试利用天然气燃烧所产生的高温烟气对铝电解槽进行焙烧,以解决焦粒焙烧在铝电解槽的焙烧、启动、后期管理以及电解槽寿命等方面有着独特的优势。然而,如果焙烧过程控制不得当,则会出现不良的效果。本文就铝电解槽燃气焙烧启动过程中天然气用量大的问题进行讨论,并针对性地制定相应措施,以达到降低成本、增加效益的目的。

1 燃气焙烧法的工作原理

燃气焙烧法就是通过在铝电解槽内阴、阳极之间,燃烧一定空燃比的空气与天然气混合气体,利用混合气体燃烧所产生的高温烟气,使阴极内衬中水分逸出,并使得阴极炭块间和槽周边的扎固糊烧结焦化,与阴极炭块形成一个牢固的整体,从而获得符合铝电解过程中炉膛所需温度条件的铝电解槽焙烧方法[2]。

2 燃气焙烧过程中出现的问题及其原因

2.1 存在的问题

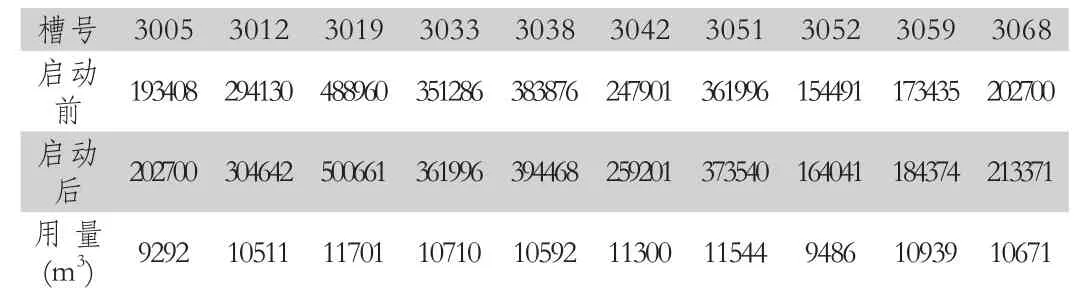

A公司采用某公司开发的天然气焙烧设备,在实际生产过程中存在天然气用量波动较大的问题,造成较大的能源浪费和成本增加。对于电解槽焙烧启动天然气用量波动较大的问题,我们从现场调查入手,首先对天然气焙烧工艺流程进行了检查,同时对车间近期10台电解槽焙烧启动天然气用量进行了统计,从表1可以看出最低的3005#槽天然气用量为9292m3,最高的3019#槽天然气用量达到11701 m3。两者天然气用量相差2400 m3,因此解决天然气用量波动这一问题具有巨大的经济效益。

表1 电解槽焙烧启动天然气用量表

2.2 原因分析

公司组织专业技术人员对造成电解槽焙烧启动天然气用量大的原因进行分析。操作人员水平低:通过对焙烧曲线及记录查看并对车间负责电解槽焙烧人员进行理论及实操考试,基本达到工作要求,车间负责电解槽焙烧人员由班组确定为专人负责,人员比较固定,具有长时间的工作经验。热电偶或导线故障:热电偶或导线故障则会导致测量温度与实际温度存在温度差异,若测量温度较低则会引起天然气用量的增加。未及时进行自动控制:焙烧温度在350℃后进入自动控制状态,如仍手动调节会增加天然气用量。从现场查看空气、天然气的控制阀门都根据温度自动进行调整,运行在自动状态。电子阀控制不动作:电解槽焙烧启动点火前,车间安排专门人员对电子阀进行校验检查,焙烧期间巡视人员定期对阀门开度情况进行监督,对无动作的电子阀进行更换,确保自动状态下温度控制调节均衡。天然气压力不足:焙烧期间天然气压力降低,电解槽达不到设定温度,控制系统自动调节阀门开度,增加天然气用量。空气压力波动:焙烧期间空气压力不稳定,各点温度存在差异,自动控制系统加大空气调节,自动匹配燃气用量,造成天然气用量增加。空燃比不合理:从焙烧期间空燃比设置及运行情况看,空燃比基本保持在11-12,符合厂家程序规定范围。保温密封效果差:在焙烧启动点火前对,车间对阳极、中缝、燃烧架、排气口周围等做好密封,焙烧期间加强巡视,对冒火、塌壳等及时封堵,以免因保温密封效果差而造成天然气用量的增加。

技术人员通过调差分析以及现场确认,找出三项影响天然气用量增加的主要原因:①热电偶或导线故障;②天然气压力不足;③空气压力波动大。

3 铝电解槽燃气焙烧过程中采取的措施及效果

3.1 对策及措施

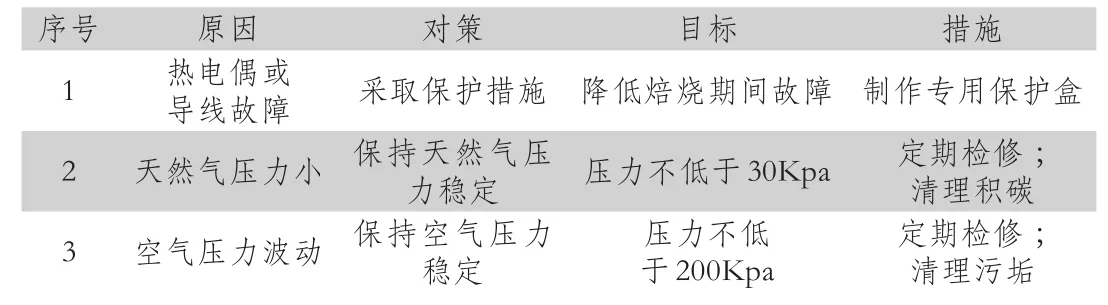

针对以上三项主要原因,车间制定了相应的对策及措施表如下:

表2 对策表

(1)降低热电偶及导线故障

措施一:调整热电偶及导线位置距打击头30cm,避免导线烧损。

措施二:制作专用保护盒放置热电偶,保护热电偶和导线。

图1

图2

(2)提高天然气压力

经比对燃气站与现场压力,发现减压阀前后压力不一致,通过检查燃气减压阀,发现燃气减压阀进气端管路较细,积攒有较多的黑色颗粒,是造成燃气压力变化的主要根源。

图3

措施一:对减压阀进气端管路拆卸清理积碳,保证管路畅通。

措施二:记录控制柜燃气压力,制定检修周期,定期清理减压阀。

(3)减少天然气波动

图4

图5

措施一:定期清理减压阀污垢,确保供风压力稳定。

措施二:使用前从加油口注入机油,确保减压阀动作。

3.2 实施效果检查

(1)通过对热电偶和导线位置的调整及制作专用保护盒措施,热电偶及导线故障率降低,焙烧后热电偶和导线的重复使用次数增加,有效减少因热电偶及导线故障造成的浪费。近期电解槽焙烧启动热电偶使用数量如表3所示,热电偶使用数量明显减少,重复使用率提高。

表3 热电偶使用数量统计表

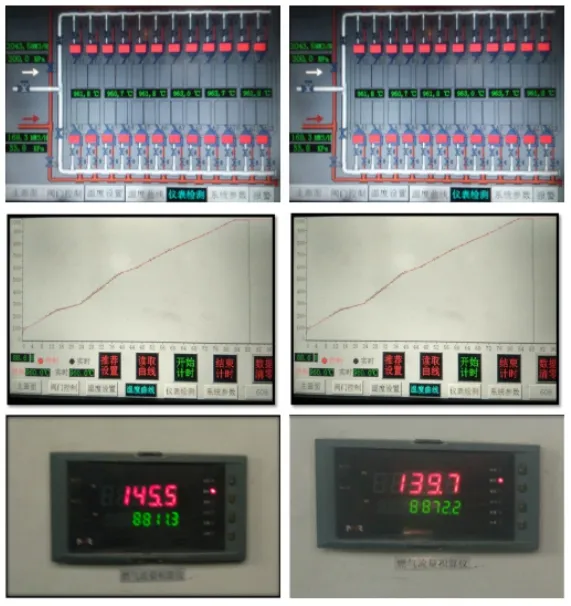

图6

(2)通过对天然气减压阀的定期清理,使天然气压力稳定,焙烧过程中天然气压力最低值高于30Kpa,满足焙烧时对天然气压力的要求。

(3)通过对空气减压阀的定期清理,在没有增开空压机的基础上空气压力能够稳定保持在200Kpa,满足焙烧时对空气压力的要求。

通过查看焙烧曲线及焙烧槽天然气用量发现,焙烧曲线与设定曲线吻合且天然气用量较以往降低明显。

3.3 效益分析

经过车间及班组人员的共同努力,电解槽焙烧启动天然气使用量平均达到9200m3,比改进前降低了1500 m3,有效降低了天然气用量,效益分析如下:

(1)经济效益分析:每立方天然气按2.12元算,单台电解槽减少燃气用量折合人民币:P台=1500 m3*2.12元/ m3=3180元,车间每月大修槽数量按12台算,则改进后每年可降低费用:P年=12*12*3180=457920元。

(2)降低了热电偶及导线故障率,减轻了维修人员的劳动强度。

(3)提高了电解槽的焙烧质量,为延长电解槽使用寿命打好基础。

4 巩固

天然气焙烧法是目前较为流行和备受推崇的一种铝电解槽焙烧方法。但是,只有设置合理的焙烧曲线、保温时间以及适当控制炉膛气氛的情况下,才能保证电解槽的焙烧质量,延长电解槽使用寿命。因此,公司根据自身情况制定了以下方案,以获得理想的焙烧效果:通过不断优化设备,以新设备逐步代替旧设备,逐步实现限期替换;对电解槽生产技术管理不断细化规范化;加强对员工的培训,制定相应的操作规程及考核机制来规范员工的日常操作;管理人员加强学习,深入一线,拓宽专业知识面,提高生产管理水平。