探索如何提高锌冶炼直收率

朱喜华

(江西铜业铅锌金属有限公司,江西 九江 332500)

工频感应电炉冶炼锌具备金属直收率较高、热效率较高、产渣率较低、损耗较低等优势,目前国内湿法冶炼锌行业的锌片熔铸环节绝大部分采取工频感应芯片电炉作为锌片冶炼设备。感应电炉通过电流热效应产生的大量热能使固体金属锌在450℃~500℃下熔化。因为炉膛内的锌液上部气体空间里含有较高浓度的氧化气体(含氧率大概是20.2%)[1],锌片在熔化过程中明显存在氧化耗能。被氧化的锌主要是以固态氧化锌的形式存在于炼渣中,或是以气态氧化锌的方式存在于炉盖开启时迸发的高温烟气内,如此大大降低了锌冶炼的直收率、导致能源损耗严重以及重大经济损失,生态污染比较严重。提高锌直收率且降低生态污染的技术始终是工频炉锌冶炼的焦点。

传统的湿法锌冶炼技艺,硫化锌精矿需要通过氧化焙烧的方法析出硫,从而使硫化物氧化为金属氧化物,便于浸出,硫在焙烧过程中产生的二氧化硫烟气直接输送至制酸车间内大量生产硫酸。某厂采取的全湿法冶炼锌的先进工艺,使得硫化锌精矿无需通过焙烧脱硫,直接增压析出。在析出过程中,绝大多数硫转变为硫元素进入二段析出锌渣中,浸出渣通过进一步的分离处理出硫磺,避免了二氧化硫气体外泄对生态环境产生污染。工厂熔锌系统在继续投产后,锌直收率指标始终处于不稳定状态[2],金属锌的产量也始终没有达标。工厂利用不断摸索,调整基数,改造设备,目前已实现锌产量达标,锌直收率提高了5个百分点。

1 严格控制熔铸工艺技术参数

熔铸构造紧密的优质阴极锌片相比于熔铸构造稀疏、返溶明显的阴极锌片,其浮渣产出量要少得多。这是由于在冶炼过程中,因为电解技艺中参数条件控制失当,引发氢离子发生剧烈放电,生成稀疏的海绵状物质。这些稀疏、多孔的沉积物内含有较多的氢气,含水量较高,进炉后,不可能全部浸没在锌液内,直接和火焰发生碰触,使锌片在冶炼过程中很容易发生氧化现象,导致锌浮渣量猛增。通过对2018年下半年某公司金属锌熔铸的生产记录以及工频感应电炉的运转情况分析,能够得出只要稳定把控好各个职位的工艺操作流程和具体参数,就会降低浮渣的析出率,从而达到提高锌直收率的目的。

在浇铸温度的把控上,生产组职位的技术人员按照冶铸机的生产节拍,和电控职位技术人员时刻保持联系,保证控制锌液浇铸温度一直在450℃~ 500℃之间,能够有效减少锌液氧化,避免锌锭侧面发生冷隔层,有助于锌锭的实时冷却[3]。

在熔化温度的把控上,具体表现为将锌片熔化温度始终保持在45℃~500℃之间波动,减少锌液发生氧化,熔铸工艺每小时的投放量不超过9t,采取少量多次的方式投放料,每次放入80mm~100mm厚的阴极锌片,确保炉内锌液界面一直维持在900mm,波动幅度在110mm左右,以免因为进料不及时导致的炉温发生过大变动。阴极锌片在投炉以前,需要在烘料平台上进行8小时左右的烘烤过程,在水分与酸较多的状态下,延长烘烤时间以及将锌片放置在滤水架上将水分完全滤干,能够在一定程度上避免水和锌液发生化学反应而生成氧化锌,同时能够避免因温差过大产生的“放炮”对工频感应电炉炉衬造成过大损害。

在扒渣温度的把控上,按照炉内渣层的实际厚度,每隔一小时需要进行一次搅拌。扒渣温度控制在480℃~500℃,如果温度太高会导致锌液过分氧化,扒渣温度太低导致渣液隔离不完全,会带走大量锌。提高锌锭的物理外形以及质量能够降低返熔率。添加锌片以前,有必要按照锌片的化学性质,合理配置浇铸液。在实际过程中严禁铁、铜、铝等成分进入炉内导致化学成分超标,保证锌一次检验合格,同时也大大降低了电量损耗。同时调整好锌锭冷却水液面高低,析出锌锭表面氧化膜时,努力做到无毛刺、无渣滓、无裂纹、无冷隔层。严格把控锌锭外型的质量,以降低返熔率,减少因锌锭二次浇铸而产生的锌液氧化。

2 强化二次浸出

在二次浸出过程中, 通过提高浸出剂的酸性、浸出温度,以及搅拌强度,能够使二次浸出渣中的锌质量分数从最早的0 .3 %降到0 .1 %以下,提高锌冶炼直收率。

浸出剂的酸性。酸度会直接影响到锌的浸出率。酸度太低,锌做不到充分溶解,浸出率太低;酸度太高,过多杂质的溶解量以及生产成本均会大幅提高。实际生产过程中,将酸度严格把控在120g/L~200 g/L的范围内,可以使锌充分溶解。

浸出温度。提高浸出过程的温度能够加快固液反应分子或离子的热运动,同时降低扩散层的具体厚度。在一定酸性环境下,反应温度过高,锌浸出率也随之提高。生产中,联系蒸汽压力与生产供需要求,将浸出温度从85℃~90℃提高到90℃~95℃即可。

搅拌强度。随着酸性、温度的逐步增加,化学反应的速度相比扩散速度加快很多。在一定意义上,当化学反应速度大于扩散速度时,实际浸出过程会由扩散速度所把控,提高搅拌速度,能够让整个溶液的析出过程得到进一步加强,有助于化学反应的进行。实际生产中, 机械搅拌速度需要控制在90 r/min,浸出渣中锌的质量分数相比于浸出渣和液体的质量体积比,有很大程度会直接影响到化学成分扩散速度。液固体积质量比过低,浸出效果较差,当液固体积质量比过高,会加剧硫酸的消耗。所以,选择适合的液固体积质量比是极其重要的。生产中,需要将液固体积质量比由原本的6:1 调改为12:1 。

3 优化原辅燃料的供应稳定性

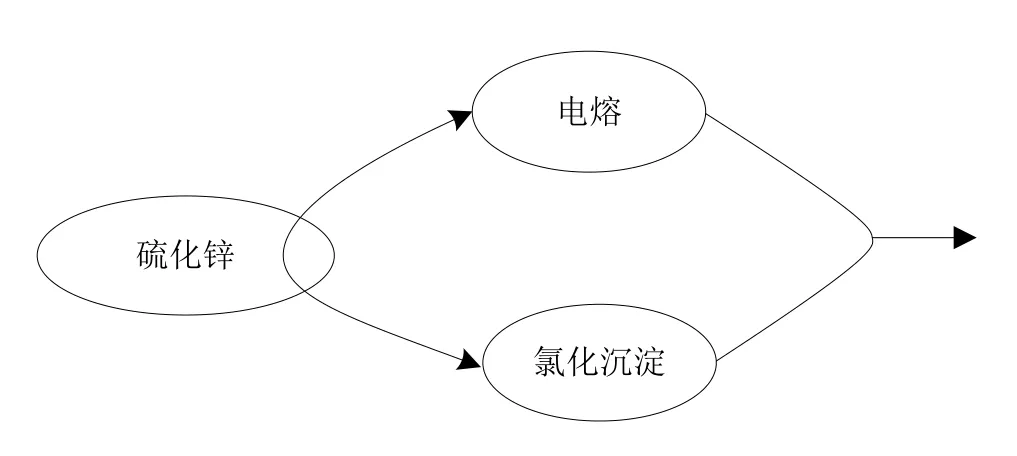

由于生产过程的现实因素,氧压浸出环节析出的二段底流浸出渣中含锌过高,硫精矿中的含硫高低直接影响到锌的直收率,具体流程见下图。

图1 硫化锌冶炼工艺流程

为保护实验设备与生态环境,粗硫池中需要添加一定的辅助中和剂,保证粗硫池内的熔融液pH值呈中性,即5~7左右。生产初期,辅助中和剂的添加量是按依据生产经验、实际产量以及硫化渣中硫酸和金属锌的具体含量来决定的,这些因素都直接影响到锌的直收率。低压蒸汽由于外界环境造成低压蒸汽不足,导致粗硫池内温度过低,从而使硫精矿得不到完全熔融。将二段底流研磨充分后,可以让二段矿浆粒度降低;用蒸汽冷凝水冲洗掉硫精矿内含有的可溶锌,以降低硫精矿含锌,保证原料的安全性。精准计量辅助中和剂的添加量,并严格根据国家有关工艺标准完成添加流程。高压蒸汽通过蒸汽减压阀的作用力变为低压蒸汽后,连接粗硫池换热器,保证燃料供应需求。从粒度粗细、温度高低、酸性上为锌的浮选提供良好条件,从而有效实现锌直收率的提高。

4 结语

本文对如何提高锌冶炼直收率进行分析,依托工频感应电炉的冶炼要求,根据金属锌的冶炼反馈与分析,对其直收率和产量进行调整,实现本文研究。希望本文的研究能够为锌冶炼直收率和产量的提高提供方法论。