循环风速对桦木干燥速度影响的研究

贾潇然 刘珊杉 周雅菲 王宏棣

摘 要:木材干燥过程中,除介质温度、湿度外,介质循环速度也是一个影响木材干燥的重要工艺参数。通过改变干燥设备中风机的工作频率(50、40、30 Hz),分析研究在不同含水率阶段,不同介质循环速度对木材干燥速度、干燥周期的影响。试验结果表明,当试材含水率(MC)在纤维饱和点之上,介质循环速度对干燥速度的影响显著,木材干燥速度和木材含水率偏差(△MC)随介质循环速度的增加而增加,呈显著正相关关系;当试材含水率在纤维饱和点之下,介质循环速度的大小不影响木材的干燥速度和木材含水率偏差。在干燥过程中以纤维饱和点为节点,将风机工作频率由50 Hz降至30 Hz不会延长干燥周期,风机总能耗降低约18%。因此在干燥过程中适当改变介质循环速度,在保证干燥速度和质量的前提下,可实现节能减排的目的。

关键词:介质循环速度; 干燥速度; 干燥周期; 风机能耗

中图分类号:S782.31文献标识码:A文章编号:1006-8023(2019)06-0042-06

Study on the Effect of Circulation Velocity on Drying Rate of Birch

JIA Xiaoran*, LIU Shanshan, ZHOU Yafei,WANG Hongdi

(Heilongjiang Provincial Institute of Wood Science, Harbin 150040)

Abstract:In addition to temperature and humidity, medium circulation velocity is one of the very important process parameters that can affect wood drying during drying process. In this paper, it is to analyze the influence of medium circulation velocity on wood drying rate and drying cycle at different wood moisture content stages by changing the operating frequency (50, 40, 30Hz) of the fan of the drying equipment. The experimental results showed that, when the moisture content was above fiber saturation point (30%), the influence of medium circulation velocity on wood drying rate was significant, the wood drying rate and the moisture content error in the sample surface increased when the medium circulation velocity became higher, and showed a significant positive correlation; when the moisture content was under fiber saturation point, the medium circulation velocity had no impacts on the wood drying rate and the moisture content error in the sample surface, at this time, the drying cycle was not prolonged by reducing the operating frequency from 50Hz to 30Hz of the fan, compared with the constant frequency operation of the fan, the total energy consumption of the fan was reduced by about 18%. Therefore, the purpose of energy saving and emission reduction can be achieved by appropriately changing the medium circulation speed during the drying process under the premise of ensuring drying rate and quality.

Keywords:Medium circulation velocity; wood drying rate; wood drying cycle; fan energy consumption

0 引言

木材干燥是木材加工過程中一个重要生产环节,尽管目前木材干燥的方式有很多种,但常规干燥仍占主导地位[1]。在常规干燥过程中,介质的温度、湿度和循环风速是影响木材干燥速度、质量的重要参数[2]。温度和湿度随干燥过程的变化构成了木材的干燥基准,是木材干燥工艺的重要内容之一[3-4]。目前,国内外对介质的温度和湿度的研究已经比较完善[5-9]。循环风速也是影响木材干燥的一个重要因子,现有研究表明[10-17],在纤维饱和点之上,提高循环风速可提高干燥速度,因为风速越高,对流传质系数越大,木材表面自由水蒸发越快,同时木材芯层与表层含水率差越大,对于部分树种而言会产生干燥缺陷;纤维饱和点之下,循环风速对干燥速度影响较小,干燥速度取决于木材内部水分向木材表面扩散的速度。因此合理选择循环风速,可提高干燥速度、质量,在保证干燥周期不变的情况下,降低干燥能耗。

目前木材干燥企业为了保证木材的干燥质量,一般都采取比较保守的干燥基准,从而造成了能源浪费的问题,未来常规干燥工艺也要向节能减排的方向发展[18-19]。在现有的干燥基准上,研究木材在不同含水率阶段不同介质循环速度对木材干燥的影响,将循环风速、介质的温、湿度3个参数同时纳入控制系统中,使木材干燥工艺过程精细化,达到节能减排、提高企业生产效率和经济利益的效果。

本研究探讨不同循环风速对桦木锯材不同含水率阶段表层及芯层干燥速度的影响、不同循环风速对干燥周期的影响,通过对比分析,制定出不同含水率阶段合理的介质循环速度,与恒定风速的干燥工艺相比,计算整个干燥周期风机节约的能耗。

1 研究方法

1.1 材料

试验材料为含水率70%左右的40 mm厚桦木锯材。试验前将锯材四面刨光,将试材加工成规格为长700 mm(纵向)、宽150~200 mm(弦向)、厚40 mm(径向)的试件,为了让试材内部水分仅沿厚度方向迁移,将试材两端(纵向)用硅胶封闭。

1.2 设备

74-TA Ⅱ型实验用常规木材干燥试验机,装材容积为0.4 m3;在控制柜中接入SV015iG5-1型变频器,实现干燥室风机变频;希玛AR866手持式热敏式风速仪等。

1.3 试验方法

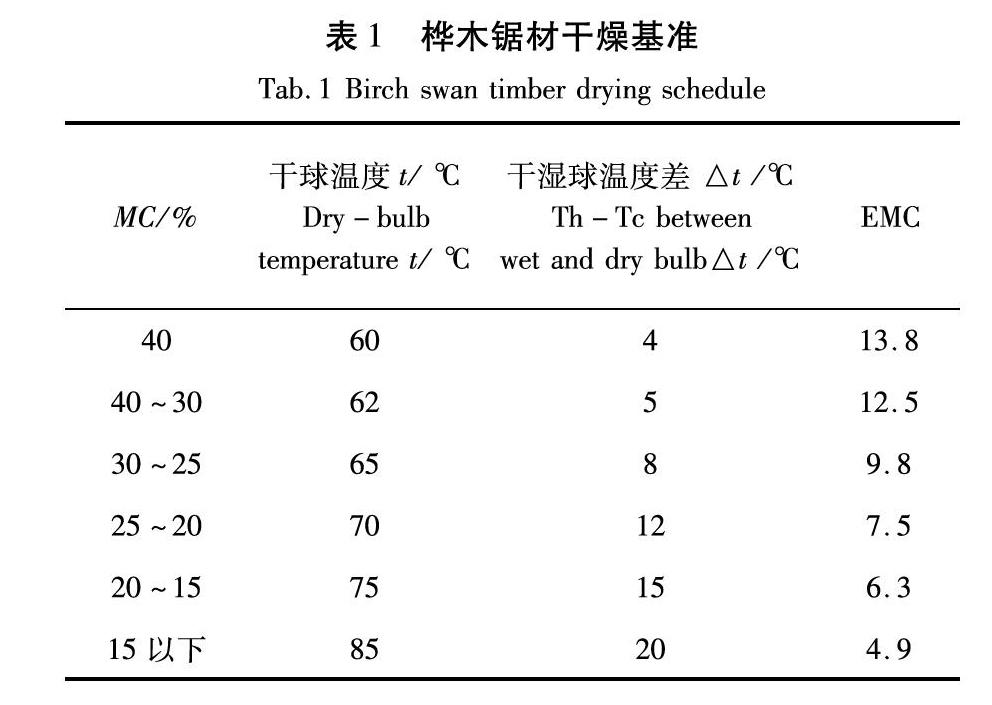

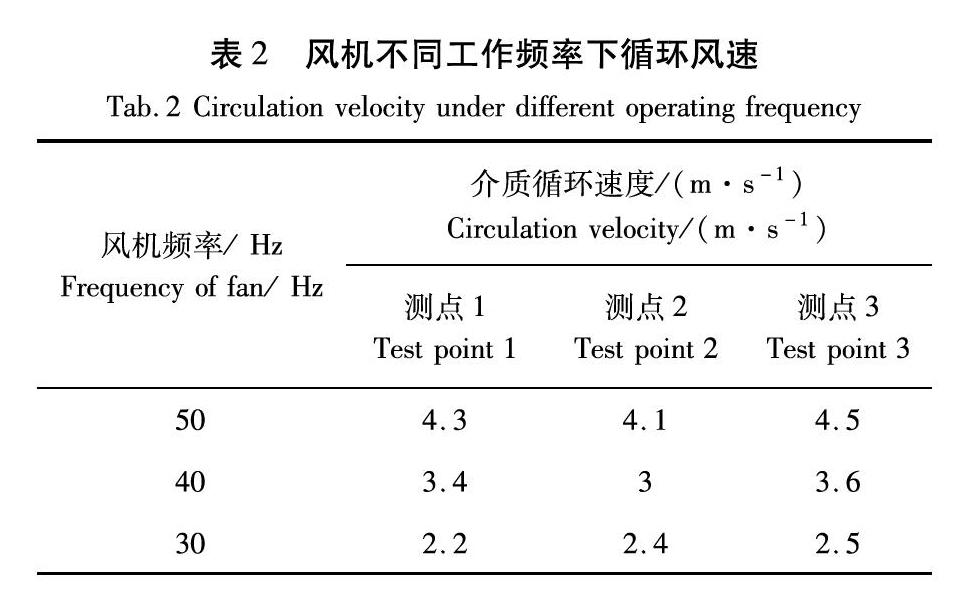

含水率70%左右的40 mm厚桦木试材在常规木材干燥试验机中进行4组试验,前3组试验风机变频器频率分别为50、40、30 Hz,各组试验频率保持不变直到干燥结束;第4组试验干燥初始风机变频器频率为50 Hz,当试件含水率降到纤维饱和点以下,变频器频率调为30 Hz,直到干燥结束。4组使用相同的基准对试件进行干燥,干燥基准见表1,干燥基准参照LY-T 1068-2012 鋸材窑干工艺规程。4组试验在干燥过程中定期测量试材表层风速,选取上下表层风速相近的试件,采用称重法计算该试件平均含水率,将试件端头截断,沿厚度方向等分成3层(通常情况下厚度<50 mm分3层,厚度>50 mm分5层),采用称重法计算各上表层、芯层和下表层含水率,即分层含水率,不同频率下风速见表2。

2 结果与分析

2.1 循环风速对试件干燥速度的影响

第1-3组试验,风机频率为50、40、30 Hz,每组试验选取初含水率、表层循环风速相近的3个试材,编号分别为1-1、1-2、1-3;2-1、2-2、2-3;3-1、3-2、3-3,试材初始含水率约为70%,终含水率约为10%,平均含水率、表层含水率变化曲线、表层含水率偏差分别如图1至图3所示,其中表层含水率为上、下表层含水率均值。

从图1至图3中可以看出,各组试验中,风速相近的3块试材的干燥速度(曲线斜率)无明显区别,变化趋势基本一致,含水率在纤维饱和点之上,干燥速度较快,含水率在纤维饱和点之下,干燥速度降低。不同风速下,3块试材平均含水率、平均表层含水率变化曲线如图4所示。

由图4(a)可以看出,当试材平均含水率在纤维饱和点之上,3组试验干燥速度存在明显区别,介质循环速度越大,干燥速度越快,即50 Hz下试材干燥速度最快,40 Hz下干燥速度次之,30 Hz下干燥速度最慢。从干燥时间可以看出,在50 Hz下试材平均含水率降至30%用时约为70 h,40 Hz下约为100 h,30 Hz下约为140 h;当含水率降至纤维饱和点之下, 3组试验干燥速度相近,50 Hz下试材平均含水率降至10%用时约为190 h,40 Hz下约为200 h,30 Hz下约为210 h。

由图4(b)可以看出,当含水率在纤维饱和点之上,3组试材表层含水率由70%降至30%用时分别约为38、50、74 h,平均干燥速度为含水率差/干燥时间,经计算3组试材表层干燥速度比为1.95∶1.48∶1,3组试验介质循环平均风速分别为4.30、3.33、2.37 m/s,风速比为1.81∶1.41∶1,两者趋势相近,由此可以得出,介质循环风速与试材表层干燥速度成正相关关系,即介质循环速度越大,试材表层干燥速度越快;当含水率由纤维饱和点将至10%,3组试材用时分别约为220 h、230 h和240 h,试材表层干燥速度比为1.10∶1.05∶1,由此可以得出,介质循环风速对试材表层干燥速度影响很小。

图5为3组试材平均表层含水率偏差,在不同循环风速下,3组试材表层含水率偏差均呈现先增大后减少的趋势,干燥前期,循环风速越大,表层含水率偏差越大,干燥后期,随着含水率逐渐降低,试材内部水分向表面移动的速度决定着木材干燥速度,即含水率梯度成为驱动力,此时通过提高介质循环速度来加快试材表面水分蒸发的速度没有实际意义。

2.2 变频循环风速对干燥周期及能耗的影响

第4组试验干燥初始风机变频器频率为50 Hz,当试件平均含水率降到纤维饱和点以下,变频器频率调为30 Hz,直到干燥结束。第4组使用与前3组相同的基准对试件进行干燥,试验选取初含水率、表面循环风速相近的3个试材, 50 Hz下平均风速为4.2 m/s, 30 Hz下平均风速为2.3 m/s,变频循环风速与50 Hz定频循环风速下试材平均含水率变化曲线对比如图6所示。

由图6可以看出,当含水率降至纤维饱和之下时,通过调整风机频率由50 Hz降至30 Hz,风速降低对整个干燥周期基本没有影响。通过变频器对风机设备进行调速控制,其节能量可根据GB12497《三相异步电动机经济运行》强制性国家标准实施监督指南中的计算公式算出[20],如公式(1)所示。

PL=[0.45+0.55(Q/QN)2]PE。 (1)

式中:PL为变频器改造后风机所需输入功率,kW;PE为达到风机额定流量时所需输入功率,kW;Q为实际所需流量,m3/h ; QN为风机额定流量,m3/h。

由流体力学可知,流量等于风速乘以管道的截面积。对于同一个风循环系统的同一个测点,其管道截面积相同,因此流量比等于风速比。利用风速仪测量干燥窑侧面出风口风速,30 Hz与50 Hz的风速比为0.75,根据公式(1)可以得出PL=0.76PE,按照纤维饱和点之上干燥时间为64 h,纤维饱和点之下干燥时间为200 h,在变频模式下风机消耗的电能为216PE,定频模式下消耗的电能为264PE,在整个干燥周期内,变频相较于定频,风机节约的能耗约为18%。

3 结论

(1)当木材含水率较高时,介质循环速度快则木材干燥速度快,介质循环速度对干燥速度的影响显著,随着含水率降低,其影响逐渐减少。

(2)当木材含水率较高时,介质循环速度越快木材表层含水率偏差越大,介质循环速度对木材表层含水率偏差影响显著,随着含水率降低,木材表层含水率偏差逐渐减小。

(3)当木材含水率高于纤维饱和点时,风机工作频率为50、40、30 Hz时,介质循环风速比为1.79∶1.38∶1,试材表层干燥速度比为1.94∶1.32∶1,两者成正相关关系;当木材含水率低于纤维饱和点时,试材表层干燥速度比为1.1∶1.05∶1,此时木材的干燥速度由内部水分向表面移动的速度决定,而不是木材表面蒸发速度,介质循环风速对表层干燥速度没有影响。

(3)在木材干燥过程以纤维饱和点为节点将电机工作频率由50 Hz降至30 Hz,在保证干燥质量的前提下,不会延长干燥周期,风机能耗降低约18%。

【参 考 文 献】

[1]高建民,伊松林,张璧光,等.我国木材节能干燥技术进展[J].木材工业,2010,24(6):21-24.

GAO J M, YI S L, ZHANG B G, et al. The present status of lumber energy-saving drying technology[J]. Wood Industry, 2010, 24(6):21-24.

[2]刁秀明,王彦发,马秀华,等.循环风速对木材干燥速度的影响[J].木材工业,1994,8(4):32-34.

DIAO X M, WANG Y F, MA X H. Effect of cyclic wind speed on drying rate of wood[J]. Wood Industry, 1994, 8(4):32-34.

[3]高建民.木材干燥学[M].北京:科学出版社,2008.

GAO J M. Wood drying[M]. Beijing: Science Press, 2008.

[4]朱政賢.木材干燥[M].北京:中国林业出版社,1989.

ZHU Z X. Wood drying[M]. Beijing: China forestry Press,1989.

[5]NIJDAM J J, KEEY R B. Influence of local variations of air velocity and flow direction reversals on the drying of stacked timber boards in kilns[J]. Chemical Engineering Research & Design,1996, 74(8): 882-892.

[6]GU L B, GARRAHAN P. The temperature and moisture content in lumber during preheating and drying[J]. Wood Science and Technology, 1984,18(2):121-135.

[7]GRENIER D, BUHUON P, MEOT J. Insights into fry-drying process of wood through a simplified approach of heat and mass transport phenomena[J]. Chemical Engineering and Processing, 2010,49(5):490-499.

[8]NASSIF N M. Continuously varying schedule (CVS) - A new technique in wood drying[J]. Wood Science and Technology, 1983, 17(2): 139-144.

[9]PANG S, KEEY R B, LANGRISH T A. Modeling the temperature profiles within board, during the high-temperature drying of Pinus radiata timber: the influence of airflow reversals[J]. International Journal of Heat Mass Transfer, 1995, 38(2):189-205.

[10]苗平.马尾松木材高温干燥的水分迁移和热量传递[D].南京:南京林业大学,2000

MIAO P. Water movement and heat transfer during high temperature drying of Massons pine[D]. Nanjing: Nanjing Forestry University, 2000.

[11]褚俊,孟杨,赵庚,等.低循环风速下木材表层水分蒸发的试验研究[J].森林工程,2014,30(6):33-37.

CHU J, MENG Y, ZHAO G, et al. The experimental study of moisture evaporation from wood surface under low circulation velocity[J]. Forest Engineering, 2014, 30(6):33-37.

[12]王进武.木材干燥过程中的温度场和含水率场[J].南京林业大学学报,1991,15(1):80-84.

WANG J W. Temperature field and moisture content field in wood drying process[J]. Journal of Nanjing Forestry University, 1991, 15(1):80-84.

[13]薛巨峰.木材干燥含水率测试及水分迁移特征的研究[D].哈尔滨:东北林业大学,2006.

XUE J F. Wood drying moisture content measuring and study on water movement during process[D]. Harbin: Northeast Forestry University, 2006.

[14]伊松林,张璧光,常建民.马尾松木材浮压干燥过程中的传质传热特性[J].北京林业大学学报,2002,24(3):7-9.

YI S L, ZHANG B G, CHANG J M. Characteristics of heat and mass transfer in drying process of Masson pine lumber under floating pressure[J]. Journal of Beijing Forestry University, 2002, 24(3):7-9.

[15]周桥芳,胡传双,涂登云,等.大花序桉干燥特性与干燥工艺研究[J].林业机械与木工设备,2018,46(1):41-44.

ZHOU Q F,HU C S,TU D Y, et al.Drying characteristics and drying process of Eucalyptus cloeziana wood[J]. Forestry Machinery & Woodworking Equipment,2018,46(1):41-44.

[16]周亞菲,张倩,刘珊杉,等.落叶松小径木异型材实验室干燥工艺研究[J].林业科技,2017,42(3):52-54.

ZHOU Y F, ZHANG Q, LIU S S, et al. Study on larch timber abnormal laboratory drying technology[J]. Forestry Science & Technology, 2017, 42(3):52-54.

[17]闫一野,刘美爽.木材干燥窑内风速与流场均匀性的数值模拟[J].东北林业大学学报.2012,40(6):134-136.

YAN Y Y, LIU M S. Numerical simulation of air velocity and flow field homogeneity in wood drying kiln[J]. Journal of Northeast Forestry University, 2012, 40(6):134-136.

[18]张璧光,谢拥群.国际干燥技术的最新研究动态与发展趋势[J].木材工业,2008,22(2)2:5-7.

ZHANG B G, XIE Y Q. Progress of research and development of drying technology in the world[J]. China Wood Industry, 2008, 22(2):5-7.

[19]张璧光.我国木材干燥技术现状与国内外发展趋势[J].北京林业大学学报,2002,24(5/6):262-266.

ZHANG B G. Present status of wood drying technology in China and development tendency at home and abroad[J]. Journal of Beijing Forestry University, 2002, 24(5/6):262- 266.

[20]高花.变频调速技术在引风机改造中的应用[D].北京:华北电力大学,2017

GAO H. Application of frequency control technique on induced draft fan renvation[D]. Beijing: North China Electric Power University, 2017.