氯甲烷合成气余热综合利用技术

徐 颖

(唐山三友硅业有限责任公司,河北唐山063305)

目前,国内对甲醇氯化氢合成氯甲烷的工艺研究全部集中在生产效率提升、设备维护、氯甲烷精制等领域,尚无对生产工艺节能技术的研究。唐山三友硅业有限责任公司现有的甲醇汽化器使用0.5 MPa的低压蒸汽对甲醇进行加热,然后送入合成釜与氯化氢气体反应生成氯甲烷,氯甲烷合成气经过循环水的两级冷却由152℃降低至35℃后进入氯甲烷精制系统,前一过程甲醇液体需要用0.5 MPa蒸汽加热,后一过程氯甲烷合成气需要用循环水降温,0.5 MPa蒸汽消耗约0.315 t/t氯甲烷,这部分合成气的热量全部浪费,不利于降低能耗。因此,可设计一套氯甲烷合成气余热综合利用系统对合成气余热进行利用,达到节能降耗的目的[1]。

1 氯甲烷合成气余热综合利用系统的工艺流程

氯甲烷合成气余热综合利用系统的工艺流程示意图见图1。

图1 氯甲烷合成气余热综合利用系统工艺流程示意图

甲醇经原料甲醇泵进行加压后,通过甲醇管道由石墨换热器预热段液态甲醇入口进入预热段,升温后由预热段甲醇出口进入石墨换热器汽化段,汽化后的甲醇由甲醇气体出口进入老系统的甲醇气体缓冲罐。

从氯甲烷合成釜出来的152℃的氯甲烷合成气经过氯甲烷气体管道进入甲醇加热器汽化段,汽化由石墨换热器预热段进入的甲醇,再通过补偿器进入石墨换热器预热段,与液态甲醇进行换热。换热后冷却的氯甲烷合成气体由出口进入酸气冷却器,冷凝的酸液进入酸水罐,完成了氯甲烷合成气利用余热汽化甲醇的整个过程[2]。

此流程中的关键设备就是余热加热甲醇装置,设计原理是通过石墨换热器将152℃氯甲烷合成气与常温的甲醇进行逆流换热,从而实现对氯甲烷合成气余热的综合利用。石墨换热器的下部、上部分别为预热段和汽化段,下部和上部之间连接方式为膨胀节。氯甲烷合成气从合成釜出来之后分2部分,其中一部分进入原系统的酸气冷凝器,其余部分先进入石墨换热器的上段、再进入下段;为了强化传热效果,原料甲醇进入石墨换热器的顺序与之相反,先进入的下段再进入上段。经过汽化的甲醇与原系统甲醇汽化器出来的甲醇合并后,供氯甲烷合成釜使用。氯甲烷合成气经冷凝后的酸液在石墨换热器下段,由液位调节阀根据液位高低进行调节,冷凝酸液进入原系统的酸水罐,不凝气体进入酸气冷却器进行再次冷凝。

2 合成气余热综合利用系统工艺流程深度优化

对合成气余热综合利用系统工艺参数确定及其如何与现有工艺流程进行高效匹配进行深度优化。

2.1 甲醇加热器液位的选定

甲醇加热器液位暂定85%~90%,经过试运行发现,因甲醇加热器液位高导致甲醇气体带液严重,造成甲醇消耗增加,综合考量甲醇消耗和蒸汽消耗,确定甲醇加热器液位控制在70%~75%。

2.2 合成釜余热利用系统阀门开度和进阀门开度的选定

根据合成釜降温使用量及甲醇加热器压力、下酸温度等指标,对两边的阀门开度大小进行摸索试验,由最初的1/3的开度,逐渐摸索到现在的1/2的开度,既能保证合成釜降温,又能保证在现有生产工艺条件下余热利用产能有效发挥。

2.3 余热利用下酸管道流程优化改造

为了最大限度挖掘余热利用系统潜能,减轻酸气冷凝器检修对氯甲烷产能制约,对余热利用下酸管道进行了优化,将其直接用于给合成釜降温,逐步减少进酸气冷凝器的氯甲烷气体,直到氯甲烷气体全部切入余热系统,流程优化后,原合成釜的下酸流程与改造后的余热下酸流程互不影响,回流罐液位可由20%~80%的控制范围降低到20%,即可保证合成釜温度在145~150℃。

产酸比(副产酸产量/氯甲烷产量)高低影响氯化氢消耗,同时对环保也有一定影响,综合考虑,产酸比越低越好。流程优化后,新系统出酸温度高,合成釜要保持145~150℃,必须加大降温酸量,造成产酸比降低,但是出酸温度不能无限度升高,如果太高就会导致合成釜液位过高,气体带液严重,甲醇消耗增加,一般控制在80~92℃。氯甲烷产酸比及系统出酸温度见表1。

表1 氯甲烷产酸比及系统出酸温度

2.4 余热利用系统与现有工艺流程进行高效切换

在余热系统进气管道上增加调节阀,在原酸气冷凝器进气管道上增加调节阀,使合成釜的出气全部进余热系统,将酸气冷凝器全部切出,当余热系统出现紧急情况时,可迅速打开酸气冷凝器进气阀,关闭进余热系统进气阀门,实现2个系统快速切换,系统不会出现憋压现象。

为了确保系统安全,在合成釜进气管线调节阀前增加一条放空管线及调节阀,当余热系统出现紧急情况时,也可迅速打开放空调节阀,关闭进余热系统进气阀门,打开进酸气冷凝器进气阀,实现2个系统快速稳定切换,系统不会出现憋压现象。

3 氯甲烷合成气余热利用技术效果评价

3.1 新旧工艺流程对比

与该公司现有的甲醇氯化氢生产氯甲烷工艺相比,新系统增加了余热加热甲醇装置,用于将152℃氯甲烷合成气与常温的甲醇进行逆流换热,从而实现对氯甲烷合成气余热的综合利用,且通过工艺流程深度优化,可将原系统酸气冷凝器安全快速切出,合成气全部进入新系统,以免因酸气冷凝器检修影响氯甲烷生产。

3.2 投用前后经济效益对比

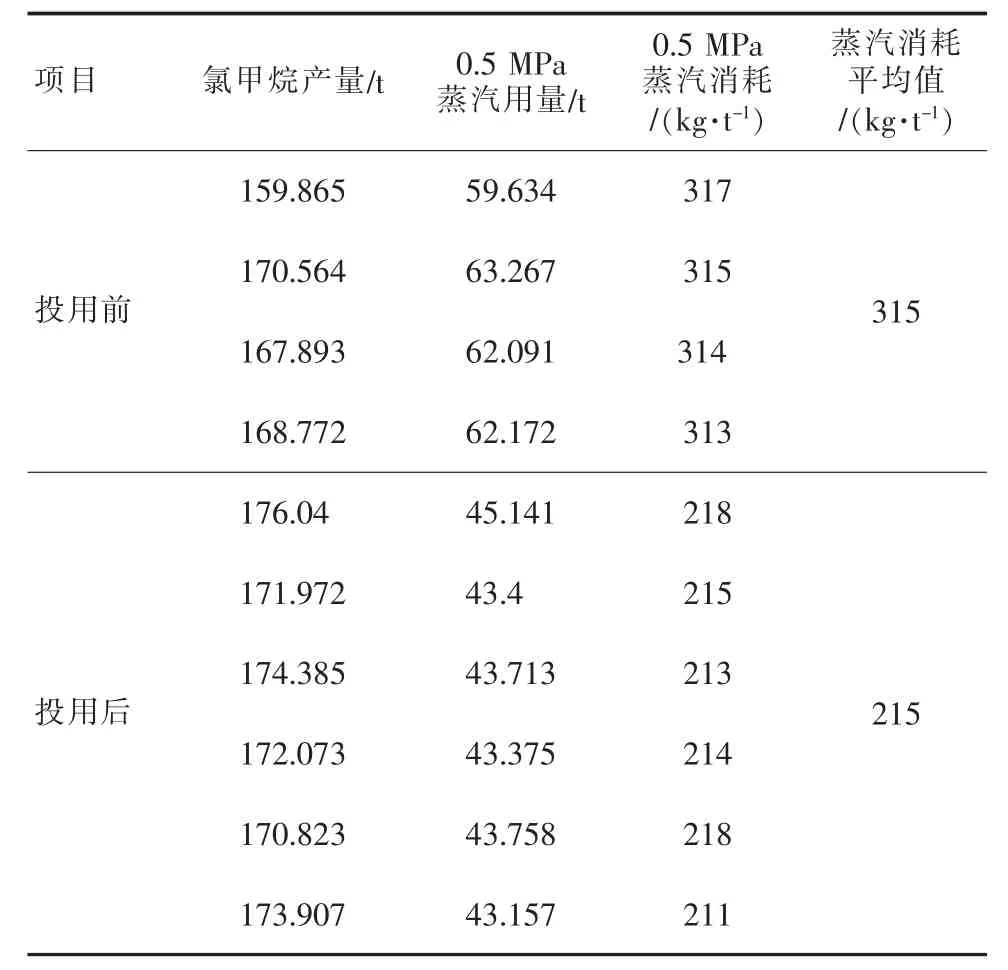

系统优化完成后,对氯甲烷合成气余热利用技术进行效果评价,氯甲烷0.5 MPa蒸汽消耗数据见表2。由表2数据可以看出,生产氯甲烷蒸汽消耗降低100 kg/t,考虑折旧费后,年可创效160万元。

表2 氯甲烷蒸汽消耗数据

4 结论

综上所述,氯甲烷合成气余热综合利用技术改变了行业传统工艺,降低了生产成本,解决了利用氯甲烷合成气的显热及HCl冷凝成盐酸放出的溶解热,加热、汽化甲醇的难题,促进了国内行业整体技术进步。但是因为氯甲烷合成气中夹带的部分杂质如HCl、硅氧烷等可液化在换热器夹层中,造成设备堵塞,该公司将对减少甲醇加热器的检修次数方面进行进一步研究。