含缺陷油气管道应力分布的数值模拟研究

王战辉 张智芳 高勇 郑兵兵 叶军

摘 要:含缺陷油气管道会减薄管道壁厚,从而影响管道的力学性能,当缺陷逐渐增大到一定程度时,会使管道发生泄漏事故,甚至导致火灾、爆炸等,造成重大经济损失。因此,借助ANSYS有限元分析软件,对方形缺陷、圆形缺陷、组合缺陷油气管道进行了数值模拟研究,首先考察三种缺陷的应力分布特点,其次,引入正交实验,通过改变三种缺陷的载荷和几何尺寸如长度、半径等,考察这几种因素对最大等效应力的影响规律,所得结论为含缺陷油气管道的优化设计提供一定的依据。

关 键 词:缺陷;油气管道;ANSYS;应力分布

中图分类号:TQ 050.9 文献标识码: A 文章编号: 1671-0460(2019)10-2388-04

Abstract: Defects of oil and gas pipelines will reduce the thickness of pipelines, thus affecting mechanical properties of pipelines. When defects gradually increase to a certain extent, leakage accidents will occur in pipelines, even fire and explosion, resulting in significant economic losses. Therefore, with the help of ANSYS finite element analysis software, numerical simulation of oil and gas pipelines with rectangular, circular and combined defects was carried out. Firstly, stress distribution characteristics of three defects were investigated. Secondly, orthogonal experiments were introduced to investigate the influence of these factors on the maximum equivalent stress by changing loads and geometric sizes of the three defects, such as length and radius. The obtained conclusions can provide a basis for the optimal design of defective oil and gas pipelines.

Key words: Defects; Oil and gas pipeline; ANSYS; Stress distribution

管道作為运输工具,在人们的日常生活以及现代工业农业生产中起着举足轻重的作用,其内部运输介质通常有气体、液体和固体[1]。管道在我国的应用已经有一个多世纪的历史了,在石油和天然气运输方面应用最为广泛,管道运输在油气输送方面既安全又经济,能充分保证其综合效益。随着社会经济的快速发展,社会对油气资源的需求量剧增,作为油气资源最重要的运输渠道,管道在我国各个省市地区进行了大量铺设,总里程数已经超过了六万多公里[2]。

但是我国油气资源处于地区发展不均衡阶段,油气资源主要分布在西北地区,而经济发达地区处于东南沿海,因此需要铺设很长的油气管道,而且,油气管道一般铺设在地下,随着服役时间的增加和里程数的增长,管道容易受到土壤腐蚀,出现一系列的腐蚀缺陷,微小的缺陷不容易被发现,但是会减薄管道壁厚从而影响管道的力学性能,当缺陷逐渐增大到一定程度时,会使管道发生泄漏事故,甚至导致火灾、爆炸等,造成重大经济损失[3]。尤其是在一些不重视保护生态环境的城镇地区,随着重工业的快速发展,不达标的工业废水任意排放,不仅污染生态环境,而且会使土壤的pH值增加,油气管道受土壤腐蚀的速率大大增加,很容易造成管道泄露穿孔。除了土壤腐蚀外,管道在焊接过程中产生的裂纹会随着时间的延长而扩展,裂纹的扩展会对管道的力学性能产生损害,使其承压能力和运输能力下降,当裂纹发展到一定程度时,如果不能被及时发现和维护,就可能引发油气管道的开孔泄露,而且有些油气管道从人们居住的城市穿过,如果发生开孔泄露事故,不仅会造成巨大的经济损失,而且还会对人们的生命造成威胁,破坏人们的生态环境[4]。

针对油气管道腐蚀缺陷所产生的一系列问题,国内外学者对其进行了大量研究,但主要针对单一的腐蚀缺陷如方形缺陷、圆形缺陷、椭圆形缺陷等,但是对于组合缺陷还研究得比较少,而且常见的影响缺陷管道应力分布的因素有载荷因素、几何因素如缺陷深度、缺陷长度、缺陷宽度、缺陷半径等,但是哪个因素占主导地位研究得还比较少[5-7]。因此,笔者借助ANSYS有限元分析软件,对方形缺陷、圆形缺陷、组合缺陷油气管道进行了数值模拟研究,首先考察三种缺陷的应力云图分布特点,其次,引入正交实验,通过改变三种缺陷的载荷和几何尺寸如长度、半径等,考察这几种因素对最大等效应力的影响规律,所得结论为含缺陷油气管道的优化设计提供一定的依据。

1 有限元分析过程

1.1 几何尺寸及物性参数

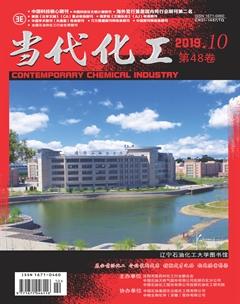

以某采油厂实际数据为例,管道选取材料为20钢,设计压力p为1.8 MPa,设计温度为20 ℃。物性参数为:钢材弹性模量E为1.9×105 MPa,管道材料泊松比μ为0.3,钢材屈服强度σs为340 MPa,钢材的抗拉强度σb为600 MPa。几何尺寸为:管道内径Di为165 mm,厚度t为8 mm,筒体长度L为1 500 mm。共研究三种管道缺陷:方形缺陷、圆形缺陷及组合缺陷,方形缺陷长度为100 mm,缺陷深度为2.0 mm,圆形缺陷半径为30 mm,缺陷深度为2.0 mm,组合缺陷为方形缺陷和圆形缺陷的组合。借助所建模型的几何对称性和载荷对称性,选取缺陷管道的一半进行研究,利用ANSYS有限元分析软件进行建模,直接生成三维实体模型,所建模型如图1所示[8]。

1.2 边界条件及载荷

含腐蚀缺陷管道除了承受内压p之外,还会承受诸如外压、地震载荷、雪载荷、风载荷等载荷的作用,但是在众多载荷之中,内压p占据主导地位,其他载荷的影响可以忽略不计,因此,在对缺陷管道应力分析时,只考虑内压载荷p的作用[9]。

鉴于含缺陷管道几何形状和载荷的轴对称性,将其简化为轴对称问题。在管道对称面上施加对称约束,约束其轴向位移和端面位移,在其内表面施加内压载荷p。

2 有限元法评价结果

利用ANSYS 软件后处理中的应力云图,来分析缺陷尺寸和载荷对其应力分布的影响。首先考察三种缺陷的应力云图分布特点,其次,引入正交实验,通过改变三种缺陷的载荷和几何尺寸如长度、半径等,考察这几种因素对最大应力的影响规律。

2.1 应力云图

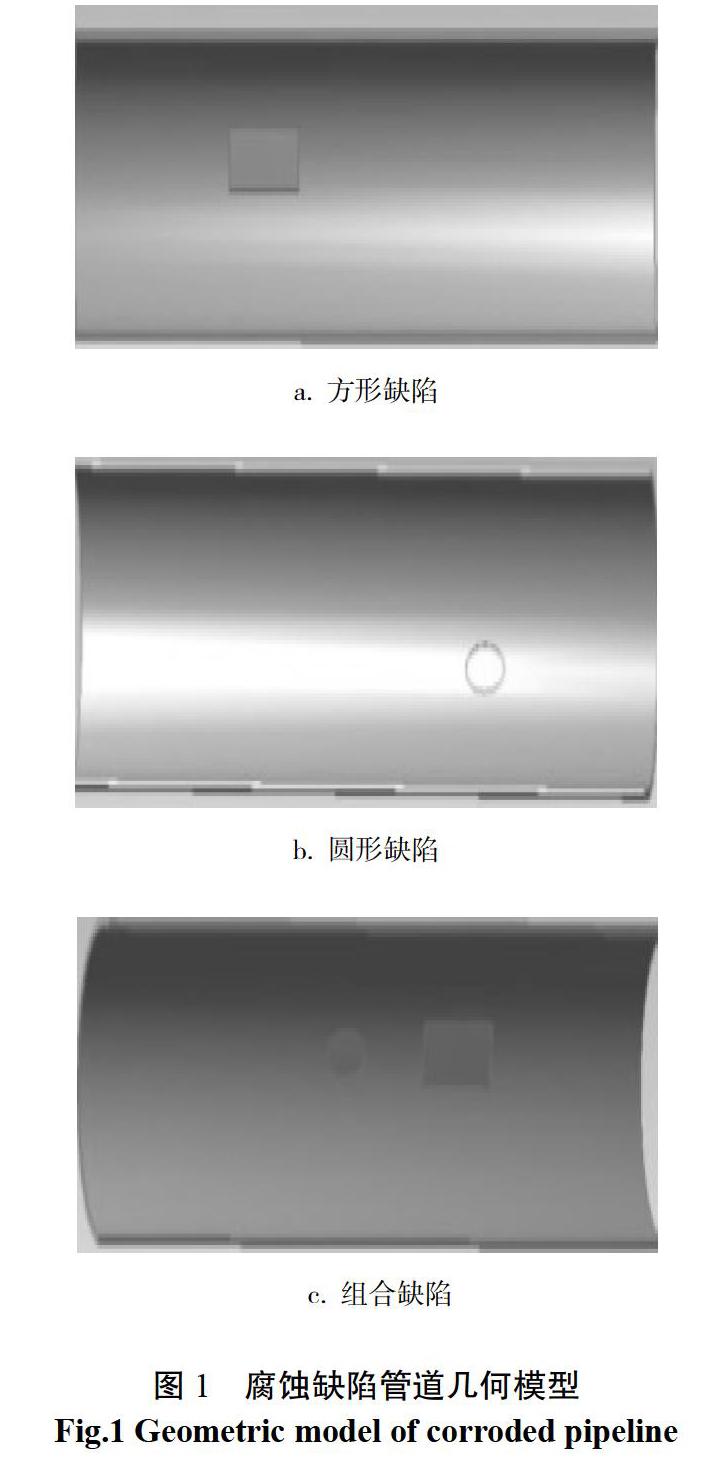

方形缺陷、圆形缺陷、组合缺陷油气管道的等效应力云图如图2所示,可以看出,油气管道整体等效应力分布均匀,不均匀部位发生在缺陷附近区域。这是由于缺陷的存在,使管道呈现两个区域即连续区域和不连续区域,缺陷附近区域为不连续区域,远离缺陷区域为连续区域:在不连续区域内,除了承受由内压引起的薄膜应力外,由于几何形状发生突变,还会产生由边缘力和边缘力矩引起的不连续应力,而不连续应力的分布特点为局部性和自限性,所以,在缺陷附近区域应力最大,而超过这个区域基本不受等效应力的影响;远离缺陷区域,只受内压p的作用,产生的应力为薄膜应力,沿壁厚呈均匀分布,而且应力比缺陷附近区域要小得多[10]。

2.2 正交实验

影响缺陷管道应力分布的因素有载荷因素、几何因素如缺陷深度、缺陷长度、缺陷宽度、缺陷半径等,以缺陷长度、缺陷深度、缺陷半径和内压为研究因素,考虑引进正交实验,来考察这几种因素对含缺陷管道最大等效应力的影响。

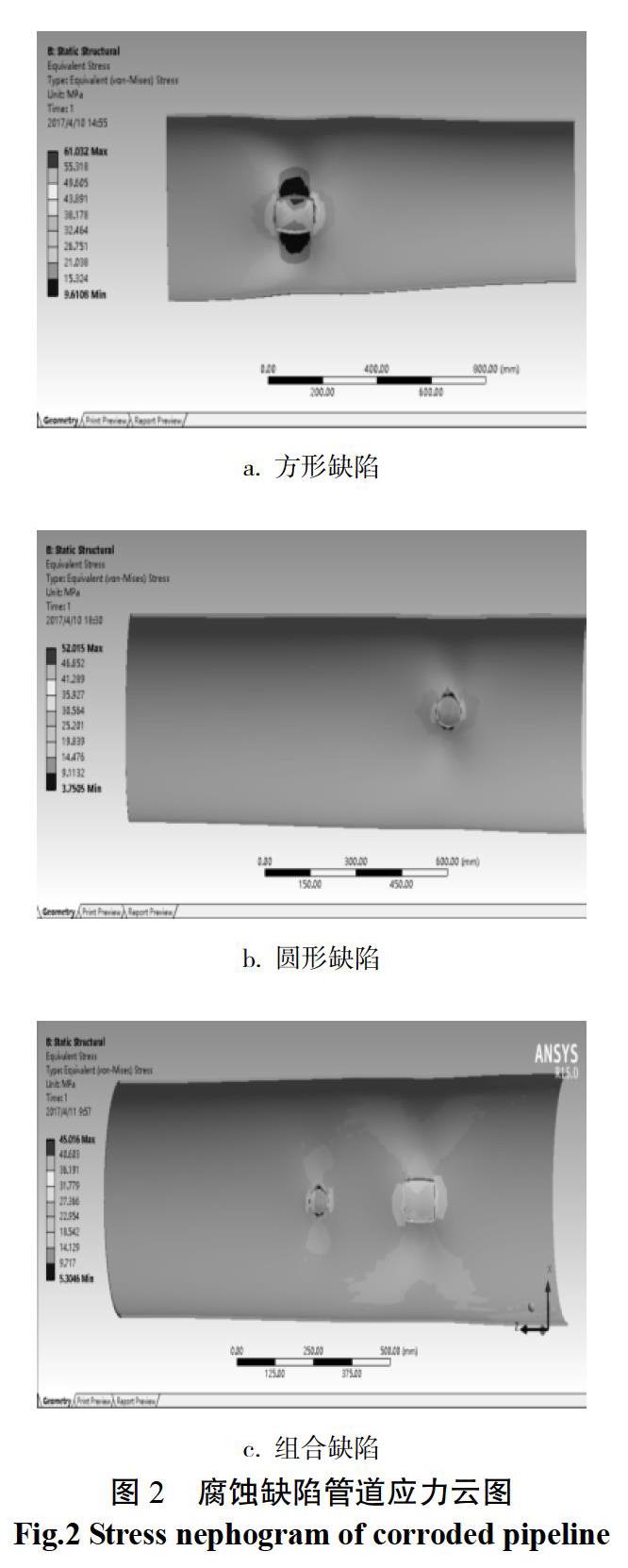

以缺陷深度、缺陷长度、压力为考察因素,方形缺陷三因素三水平正交表格如表1所示, 其正交实验结果如表2所示。可以看出,方形缺陷长度因素的极差为8.916,方形缺陷深度因素的极差为7.051,方形缺陷压力因素的极差为22.096,极差越大,对其影响程度越大,所以压力因素对最大等效应力的影响程度最大,缺陷长度因素对最大等效应力的影响程度次之,缺陷深度因素对最大等效应力的影响程度最小。

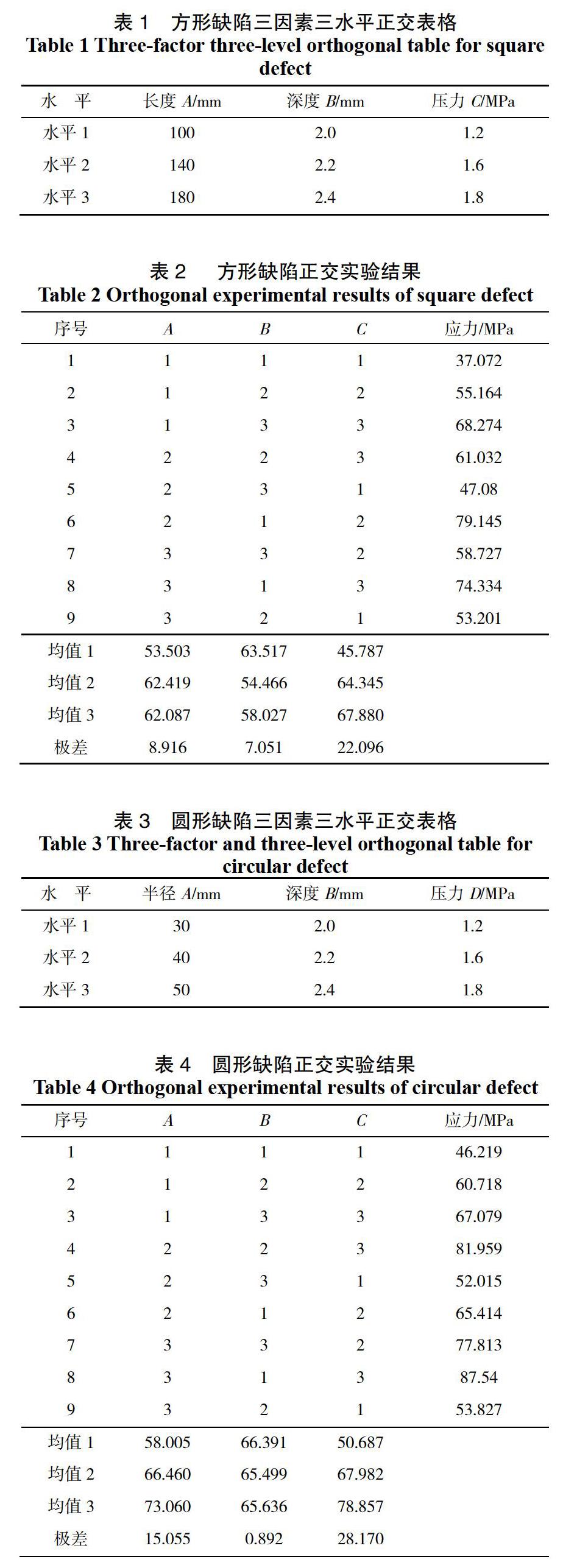

以缺陷深度、缺陷半径、压力为考察因素,圆形缺陷三因素三水平正交表格如表3所示, 其正交实验结果如表4所示。可以看出,圆形缺陷半径因素的极差为15.055,圆形缺陷深度因素的极差为0.892,圆形缺陷压力因素的极差为28.170,极差越大,对其影响程度越大,所以压力因素对最大等效应力的影响程度最大,缺陷半径因素对最大等效应力的影响程度次之,缺陷深度因素对最大等效应力的影响程度最小。

将方形缺陷和圆形缺陷同时出现在管道上即组成组合缺陷,影响组合缺陷最大等效应力的因素有方形缺陷长度、圆形缺陷半径、缺陷深度和压力。

以方形缺陷长度、圆形缺陷半径、缺陷深度和压力为考察因素,组合缺陷四因素三水平正交表格如表5所示,其正交实验结果如表6所示。

可以看出,组合缺陷长度因素的极差为9.896,组合缺陷半径因素的极差为14.667,组合缺陷深度因素的极差为1.381,组合缺陷压力因素的极差为30.910,极差越大,对其影响程度越大,所以压力因素对最大等效应力的影响程度最大,缺陷半径和缺陷長度因素对最大等效应力的影响程度次之,缺陷深度因素对最大等效应力的影响程度最小。

通过对这三种缺陷进行正交分析,可以看出,压力因素对最大等效应力的影响程度最高,缺陷深度对最大等效应力的影响程度最小,所得结论为含缺陷油气管道的优化设计提供了理论依据。

3 结 论

(1)由于缺陷的存在,使管道呈现两个区域即连续区域和不连续区域,在连续区域,油气管道整体等效应力分布均匀,在不连续区域,应力出现突变。

(2)以缺陷长度、缺陷深度、缺陷半径和内压为研究因素,通过正交实验对方形缺陷、圆形缺陷及组合缺陷油气管道进行分析,压力对最大等效应力的影响程度最大,缺陷深度对最大等效应力的影响程度最小。

参考文献:

[1] 狄彦,帅健,王晓霖,等. 油气管道事故原因分析及分类方法研究[J].中国安全科学学报,2013,44 (07) :109-115.

[2] 宋艾玲,梁光川,王文耀. 世界油气管道现状与发展趋势[J]. 油气储运,2006,30 (10) :63-62.

[3] 崔铭伟,曹学文.腐蚀缺陷对中高强度油气管道失效压力的影响[J]. 石油学报,2012,37 (6) :1086-1092.

[4] 艾志久,赵乾坤,钱惠杰,等. 含外腐蚀缺陷管道剩余强度及剩余寿命的分析[J].材料保护,2016,49(6):62-65.

[5] 赵莉. 含腐蚀缺陷长输管道剩余强度影响参数定量评价[J]. 当代化工,2016,45 (3) :639-641.

[6] 李思嘉,王杰. 含局部减薄缺陷 X80 长输管线的安全评定[J]. 当代化工,2014,43 (1) :118-121.

[7] 侯培培,李新梅,梁存光.腐蚀缺陷参数对油气管道剩余强度的影响[J].铸造技术,2017,38(1):103-106.

[8] 王战辉,马向荣,高勇.含缺陷管道剩余强度和剩余寿命的研究[J].河南科学,2018,36(10):1533-1538.

[9] 史俊杰,李俊哲.基于 ANSYS 的含未焊透缺陷管道剩余寿命分析[J].工业安全与环保,2017,43(5):72-75.

[10]王海涛,常胜涛,金慧,等.基于有限元法的城市埋地腐蚀管道剩余强度分析[J].大连交通大学学报,2017,38(2):94-98.