乙烯装置急冷油泵机械密封改造

孙博 于明 李长喜 姜冰 赵林

摘 要:分析了急冷油泵机械密封损坏的原因,介绍了机械密封及系统方案和双端面机械密封运行原理,针对性的提出了解决措施。机械密封系统改造后机泵运转可靠性得到提升,保证了机泵长周期稳定运行。

关 键 词:方案;改造;机械密封;运行

中图分类号:TQ 221.21+1 文献标识码: A 文章编号: 1671-0460(2019)10-2396-04

Abstract: The cause of mechanical seal damage of quench oil pump was analyzed. Mechanical seal and its system scheme were introduced as well as the operation principle of double end-face mechanical seal, and some solutions were put forward. After the mechanical sealing system was reformed, the reliability of the pump operation was improved to ensure the long-term stable operation of the pump.

Key words: Scheme; Renovation; Mechanical seal; Running

某80万t/a乙烯装置采用美国 S&W 公司专利技术。乙烯装置裂解单元有1台USC-12M 型式的气体裂解炉和7台USC-176U 型式的液体裂解炉,SW公司的专利波纹塔盘应用到急冷油塔和急冷水塔中,该塔盘优点在于性能高效、流通量较大、压力降较小、不容易结焦、运行时间长的特点。制冷分离单元采取了前脱丙烷前加氢流程,高低压塔脱丙烷,乙烯精馏塔和乙烯制冷压缩机组成开式热泵系统,并应用了S&W 公司最新开发的HRS乙烯分离热集成精馏技术。

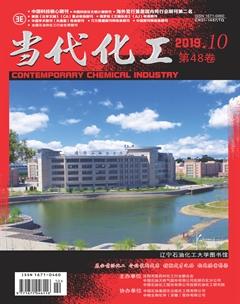

急冷油塔塔底的急冷油利用急冷油循环泵抽出,经过自动刮渣过滤器过滤,除去大于2 mm的焦粒后,进入急冷油管路,急冷油管路有三股回路:第一股通过稀释蒸汽发生器急冷油再沸器对工艺水加热实现急冷油的冷却,同时回收急冷油的高品位热能以发生稀释蒸汽;第二股急冷油进入重燃料油汽提塔,利用高压蒸汽及裂解气进行汽提减黏;第三股急冷油到急冷器中,对废热锅炉出来的裂解气进行油冷却。见图1急冷油流程示意图。从工艺生产系统中可以看出,急冷油泵能否长周期安全平稳运转,关系到整个乙烯装置是否能平稳运行,同时

也关系到该厂的经济效益。

1 急冷油泵简介

1.1 急冷油泵有关参数

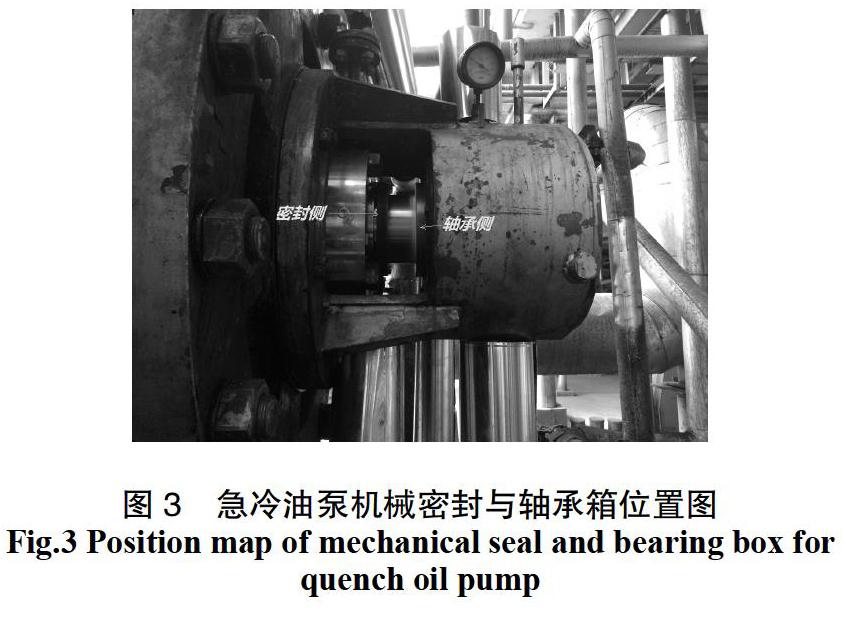

该乙烯装置急冷油循环泵采用单级双吸两端支

承径向剖分式离心泵,日本FLOWSERVE公司生产,A泵由透平驱动,B/S泵由电机驱动,型号为16HQS-356,出口压力为1.1MPa,设计的正常/额定流量为2 531/3 037.5 m3/h,扬程为100.61 m,转速为980 r/min,机泵密封方案为PLAN32+62方案,机械密封由德国博格曼公司生产,泵的设计参数与操作参数见表1。

从表1可以看出,急冷油循环泵入口压力为0.15 MPa,对双支承泵出口端密封腔处压力稍高,为0.6~0.9 MPa。入口压力低,密封腔压力也很低,容易形成工艺性抽空、气蚀机械密封故障 [1];急冷油在工作温度下黏度为95.36 mm2/s(50 ℃),黏度大容易造成波纹管断裂现象;急冷油中含有杂质,极易造成密封端面划伤及波纹管失弹;此外急冷油含有一定的腐蚀性,极易造成腐蚀泄漏。

1.2 急冷油泵故障情况

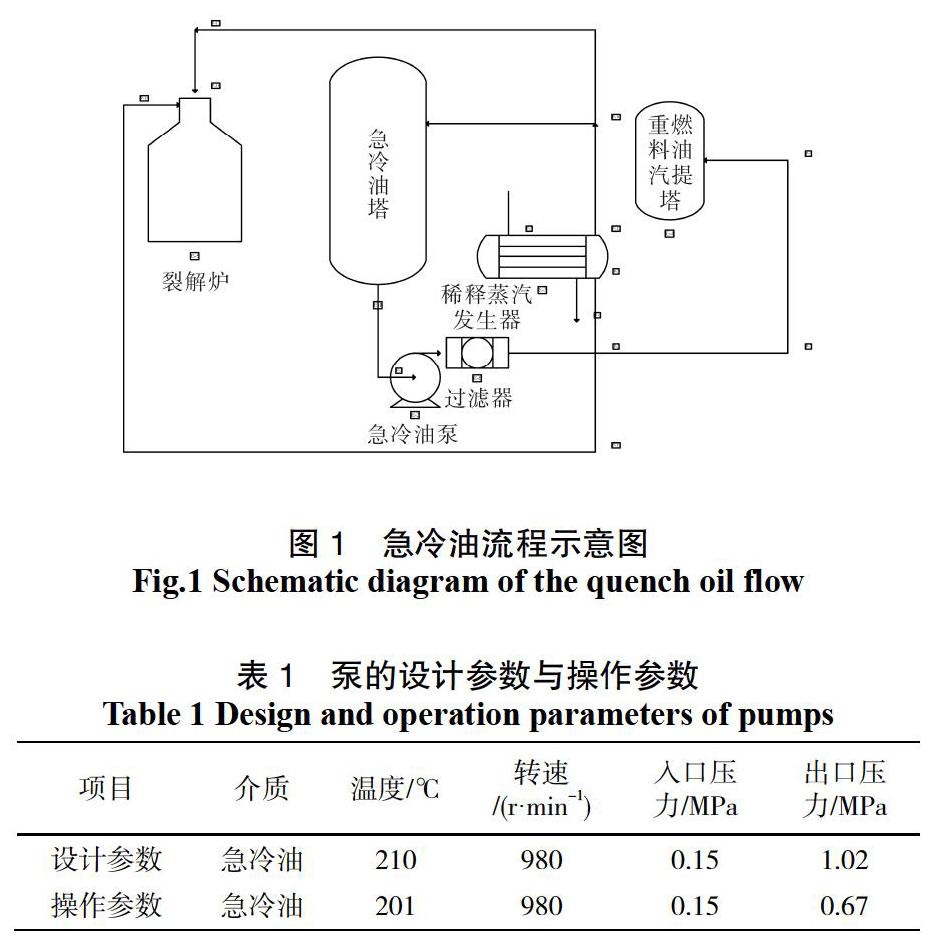

该泵开车投用运转后出现过多次故障,故障现象全都是驱动端和非驱动端轴承出现落架,滚动体严重磨损,支撑架破碎、喉部衬套与轴套发生剐蹭咬合、主轴与机械密封轴套刮磨、机械密封出现泄漏等。见图2。

1.3 急冷油泵故障原因分析

由于急冷油的特殊性,这台泵没有采用串联密封,而是采用API682C 型标准密封,冲洗采用32+62 的方案,解决急冷油杂质多、低温下黏度大的问题。由于泵的介质杂质较多,设计颗粒直径最大为25 mm,在口环和密封设置了冲洗,冲洗油采用盘油,保证密封的正常工作,用低压蒸汽作为密封的急冷介质,这样在正常工作时,低压蒸汽可以降低急冷油的温度,保证密封在一个合理的工作环境中运行,在泵备用时,低压蒸汽也可以用来加热密封腔中的急冷油,保证急冷油不冷凝,如果密封腔的急冷油冷凝,会导致波纹管失去弹性,失去了补偿能力,会引起密封泄漏,急冷油冷凝,在泵启动时,会因为启动扭矩过大导致密封损坏。

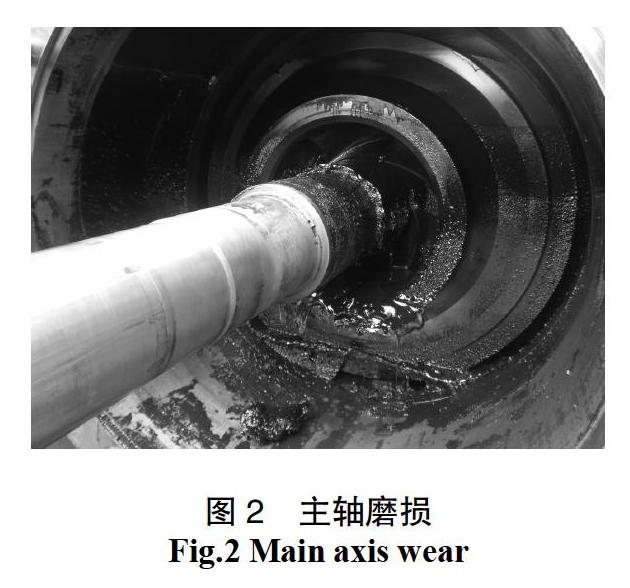

但在设计62方案时,低压蒸汽没有蒸汽流通限流设施,只能通过管道上的闸阀调节蒸汽量,在闸阀开度稍大的情况下,蒸汽流量存在过大现象,过量的蒸汽容易通过油封串入轴承箱导致润滑油油水混合造成润滑油乳化,进而导致轴承润滑效果不好,轴承磨损,滚动体落架。轴承落架后,整个转子失去了支撑点,在泵体内的中心位置发生了偏移,旋转过程中出现了金属之间的摩擦,导致喉部衬套与轴套发生咬合,泵轴磨损、机械密封动环碎裂,发生急冷油外漏。见图3。

2 存在问题

急冷油泵是否能长周期安全平稳运行,机械密封是关键因素,从上面的原因分析来看,机械密封采用32+62方案,一旦操作疏忽,低压蒸汽量过大就会造成轴承箱内部润滑油乳化,軸承容易落架,存在较大隐患。并且急冷油泵输送介质最高运行温度大于200 ℃,属于高温热油泵管理范畴,采用单端面机械密封,其主要泄漏点在动静环端面上,单端面密封只有一个端面,见图4,一旦密封泄漏,高温的急冷油就会泄漏到环境中,不仅会导致机泵故障,污染环境,甚至会着火、爆炸,造成人身伤亡。因此急冷油泵密封改造势在必行。

3 急冷油泵机械密封改造

3.1 高温热油类密封的选型

3.1.1 选型基本要求

高温热油泵密封应采用符合API682-2004规定的背靠背、面对面、面对背有压双端面密封,特殊情况可考虑选用面对背无压双端面密封[1]。

3.1.2 冲洗方案的选择

高温热油泵的双密封可根据现场实际情况选择P21(23、32)+53A(B)、P21(23、32)+54或P21(23、32)+74;无压双密封结构(即P52方案)需保证排放的安全性。介质含有固体颗粒等容易对密封造成破坏,采用P32外冲洗;介质较洁净的可采用P21(23)自冲洗或P32外冲洗。

3.1.3 密封形式和材质的选择

高温泵密封弹性元件推荐采用耐高温金属波纹管,根据介质的腐蚀特性和温度选用不同材质金属波纹管。

3.2 高温热油类密封的方案确定

参照上述密封方案和选型要求及其他兄弟单位对该泵的改造经验,最终采用P32+53A密封方案。

该方案及选型特点是,内侧密封为主密封,它承受密封罐封液与PLAN32冲洗液之间的压差,密封结构采用静止型波纹管,设计合理,内侧密封采用PLAN32冲洗方案,即外部接封油管线,外侧密封作为内测密封的辅助密封,可以起到对内侧密封的保护作用。密封罐中密封液的压力作用在外侧辅助密封上,所以外侧附属密封同样也选择了金属波纹管密封。外侧附属密封选用P53A方案,洁净的高纯度氮气引入密封罐中升压,一直升到比PLAN32方案中冲洗液的压力高0.14~0.41 MPa为止。当主密封失效时,外侧密封可以在有限的时间内起到密封的作用,有足够的时间切换设备,保证工艺介质不会大量泄漏到大气中[2-5]。

内侧主密封或外侧密封正常使用时,会有微量泄漏,机泵经过一段时间的运行后,密封罐里的密封液体因泄漏逐渐变少,密封液减少到液位开关浮球位置时,液位开关会发出报警信号,这时需要用柱塞泵往密封罐中补充密封液,当密封液补充到正常液位时,机械密封就可以保证正常的运行。正常运转时,当巡检发现密封罐液位低于标准液位刻度线较多时,也需要用柱塞泵带压补液。

当密封罐封液压力下降到设定值时,压力开关会低报警,此时需再用氮气加压,以保证设备正常运行。

当内侧主密封失效时,会造成密封罐中的密封液向泵腔内泄漏,密封液液位下降,密封罐中的氮气压力下降,一直降到报警值以下,液位开关和压力开关发出报警信号,密封罐顶部压力表数值与泵密封腔内压力一致,可判断主密封失效,需要将泵停止运行,更换新的机械密封。

外侧辅助密封因运行介质洁净,工况稳定,不容易损坏,假如外侧辅助密封失效,会造成空气侧有白油漏出,滴落在泵基础台板上,同时密封罐中密封液液位下降,密封罐中的氮气压力下降,一直降到报警值以下,液位开关和压力发出报警信号,密封罐中的氮气压力会降至常压,密封罐顶部压力表数值为0,需要将泵停止运行,更换新的机械密封。见图5。

3.3 机械密封和系统改造的注意事项

PLAN32 方案中需要提供品质稳定的外冲洗液,温度:≤80 ℃压力:高于密封腔压力0.1~0.2 MPa;流量:≥8 L/min。

PLAN53A中应为系统提供稳定的氮气压力源并满足高于密封腔介质压力的0.14~0.41 MPa。

PLAN53A中为储液罐提供循环冷却水,温度<40 ℃,压力<0.8MPA,流量25~30 L/min。

PLAN53A中的液位开关和压力开关需要引入DCS系统中,将采集的数据用在DCS实现远程监控及体现报警信息。

PLAN53A中应为储液罐提供耐高温白油或理化性能相近的润滑油。

PLAN53A辅助系统,需根据现场实际情况安装罐体及所有缓冲介质的管线不锈钢,并且现场弯制到位后组焊。

4 改造效果

通过机械密封方案的改造,延长了该泵的使用寿命,满足装置长周期运行的需求,检修周期从1 a增长到2 a左右,机泵平均维修间隔时间MTBF由122升上到141。

由于原Plan62方案取消,没有密封蒸汽的通入,该泵驱动端和非驱动端的轴承箱内润滑油经过检测含水量为0,彻底解决了因润滑油乳化破坏油膜而降低了轴承的润滑油效果,增大部件之间的摩擦,引起轴承落架的问题。

提高了机械密封运行的可靠性,根除了主密封失效急冷油泄漏到大气中的安全隐患。而且改善了因密封蒸汽的通入,凝结水伴随急冷油滴落到泵基础台板上造成现场环境卫生低标准的现象,也减轻了清理卫生的劳动强度。

因泵的运行寿命延长,检维修频次减小,避免了急冷油的损耗,降低了人工维修成本,节省了设备备件更换费用,每年大约可节省的经济效益達60万元。

5 结 论

急冷油泵采用P32+53A密封方案,采用背靠背串联高温金属波纹管密封,开机连续运转72 h,白油系统循环正常,密封罐白油进口温度60 ℃,出口温度50 ℃,进出口温度差达到10 ℃,液位始终保持在75%~85%之间,压力稳定在0.6 MPa,机封运转至今已有一个月驱动端和非驱动端密封运行状态良好,没有出现一级或二级密封泄漏现象。

参考文献:

[1] 李强,徐瑛,刘二斌.高温热油泵密封改造[J].山东化工,2012,41(4):95-98.

[2] 郝木明.机械密封技术及应用[M].北京:中国石化出版社,2010.

[3] 王汝美.实用机械密封技术问答[M].北京:中国石化出版社,2006.

[4] 美国石油协会.用于离心泵和回转泵的泵一轴封系统[M].北京:兵器工业出版社,2002.

[5] 何启亮.第三版标准冲洗方案解析[J].湖南农机,2011.