机动管线输送舰用燃料油流动传热数值模拟研究

刘慧姝 徐硕 王劭博 田爱民 李江 段纪淼

摘 要: 舰用燃料油在常温下黏度大、流动性差,使得裸管铺设的机动管线需要采用加热输送舰用燃料油。利用机动管线加热输送舰用燃料油时,燃料油与周围环境换热导致管内物性变化,燃料油物性的变化随即引起流动特性的变化。为了优化应急情况下机动管线加温输送系统的工艺参数设置,建立了输送燃料油过程中流动和传热耦合的物理模型,采用数值模拟的方法得到了不同风速、不同环境温度、不同起点油温下的温降和压降变化,分析了风速对裸露机动管线温降和压降的影响,为燃料油的应急保障提供依据。

关 键 词:机动管线;舰用燃料油;温降;压降;数值模拟

中图分类号:TE 832 文献标识码: A 文章编号: 1671-0460(2019)10-2418-06

Abstract: Under emergency conditions, when using a mobile pipeline to transport marine fuel oil, the heat exchange between the fuel oil and the surrounding environment causes changes in the physical properties of the fuel oil. In order to optimize the process parameter setting of the emergency heating pipeline system, the physical model of flow and heat transfer coupling in the process of transporting fuel oil with the mobile pipeline was established. The influence of wind speed on the temperature drop and pressure drop of the bare motorized pipeline was analyzed and the variation of temperature drop and pressure drop under different wind speeds, different ambient temperature and different starting point oil temperature were calculated by numerical simulation method, and the calculation results were compared with the experimental results in the literature to verify the reliability and accuracy of the calculation results. Reasonable transportation process parameters were determined to provide a basis for emergency protection of fuel oil.

Key words: Mobile pipeline;Marine fuel oil;Temperature drop;Pressure loss;Numerical simulation

燃料油是由多种有机物为主组成的复杂混合物,包括饱和烷烃(蜡)、芳香烃、异构烷烃和胶质等,含有大量的C16至C33之间的烷烃[1-3]。燃料油在常温下黏度大、流动性差,需要采用加热方式输送。应急工况下,通过临时铺设裸露钢质机动管线,经移动加热装置,完成燃料油的应急输转。机动管线加热输送燃料油过程中,由于冬季低温和强换热的作用(机动管线是地面裸露铺设,直接暴露于大气或海水中),使得燃料油热损失大,温降快,黏度上升,压降大,失去流动性,易发生凝管事故[4-6]。

管线加热输送油料研究领域,针对野战管线裸管铺设特点及使用环境开展的研究很少,大部分研究是针对固定埋地管线[7,8]。机动管线加热输送舰用燃料油过程中流动与传热特性,受空气风速、环境温度、输送流量、起点油温等多种因素共同作用影响,是一个水力和热力耦合的复杂过程。Venkatesan等[9]在假设流体物性为常数的前提下,利用有限微分法和数值解法对长输管线从动量和能量角度进行了热力分析,由积分法构造出了问题的差分格式,采用广义阻尼牛顿-拉夫逊法求解非线性差分方程组,得到了问题的数值解。Rawat等[10]对海底埋地管线进行了传热计算,并利用二维Navier-Stokes方法对流动過程建立了计算模型,对于传热过程则采取一维稳态模型。

刘青峰等[4,5,11]针对低温条件下舰用燃料油的特性,分析了环境温度对裸露管线传热的影响,比较了不同条件下舰用燃料油经加热后的输送距离。

本文基于数值模拟方法,建立机动管线输送舰用燃料油过程中流动传热耦合模型,得到不同风速、环境温度、起点油温条件下机动管线输送舰用燃料油过程中温度和压力的变化特点,着重研究了风速对输送舰用燃料油流动与传热的影响,为机动管线输送燃料油提供技术支持。

1 模型建立

1.1 管线物理模型

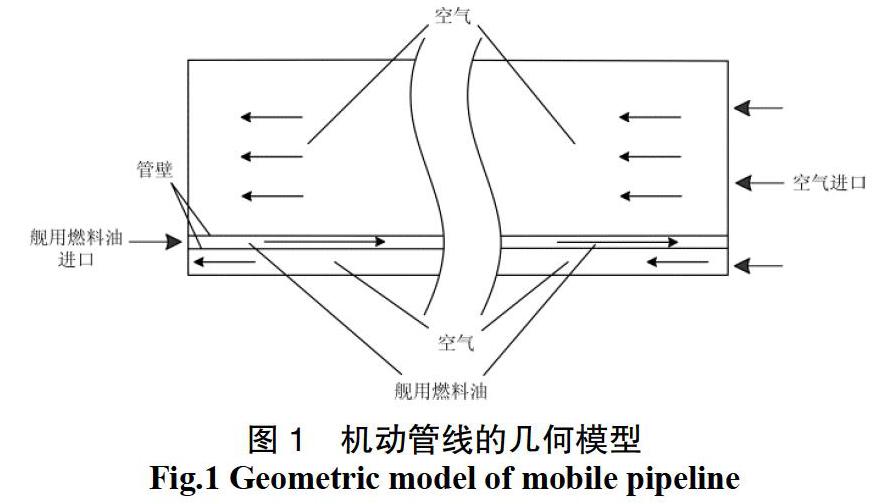

建立模型时考虑要对较长管线进行数值模拟,若模型长径比太大不利于后续的网格划分及数值模拟计算,但是管线太短又不能较好的反映机动管线输送舰用燃料油的实际工况,所以在建立模型时选用管长500 m的二维模型。同时机动管线在铺设时会出现局部悬空的地势,根据类似工程处理为保证舰用燃料油的顺利输送,建立架空管线的计算模型,如图1所示。在模型两端分别为舰用燃料油和空气的进出口,舰用燃料油与空气流动方向相反,通过管壁进行对流换热。

1.2 机动管线与风速的传热模型

裸管铺设在地面上的机动管线的热量损失有以下几部分组成:流动的燃料油与钢管内壁的对流换热;钢管管壁的导热;钢管外壁与外界空气对流换热。一般钢管的导热性能很好,可以达到46~50 W/(m·℃),故忽略钢管管壁导热的热阻。由于机动管线输送舰用燃料油水力过程和热力分布的各个参数都是随流动不断变化的,所以在计算时最好的办法是将整条管线分成若干小段,取每一小段的平均油温逐段往前计算。

假设机动钢质管线周围环境温度为Te,dl微元管段中的油温为T,管线输送额定流量为Q,压力损失为j,那么舰用燃料油流经dl微元管段后的温降为dT,可得dl微元管段上的能量方程为:

忽略每一段dl内水力坡降j的变化,同时该微元管段dl中舰用燃料油比热c和密度视为固定值,因此由苏霍夫公式可以得到沿程油温分布,从管线起点开始计算,假设舰用燃料油初始温度为T0,管线沿程每一小段dl内温降的计算式:

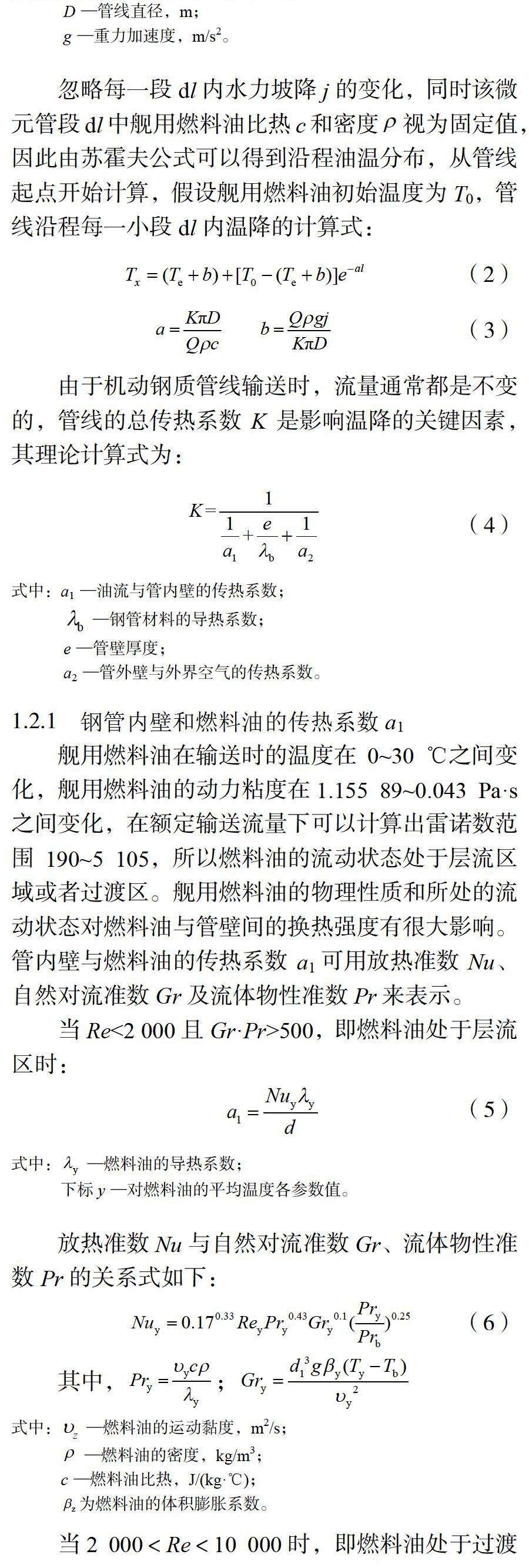

由于机动钢质管线输送时,流量通常都是不变的,管线的总传热系数K是影响温降的关键因素,其理论计算式为:

1.2.1 钢管内壁和燃料油的传热系数a1

舰用燃料油在输送时的温度在0~30 ℃之间变化,舰用燃料油的动力粘度在1.155 89~0.043 Pa·s之间变化,在额定输送流量下可以计算出雷诺数范围190~5 105,所以燃料油的流动状态处于层流区域或者过渡区。舰用燃料油的物理性质和所处的流动状态对燃料油与管壁间的换热强度有很大影响。管内壁与燃料油的传热系数a1可用放热准数Nu、自然对流准数Gr及流体物性准数Pr来表示。

当Re<2 000且Gr·Pr>500,即燃料油处于层流区时:

式中: —燃料油的导热系数;

下标y —对燃料油的平均温度各参数值。

放热准数Nu与自然对流准数Gr、流体物性准数Pr的关系式如下:

为燃料油的体积膨胀系数。

当2 000 式中:K0 —雷诺数的函数。 1.2.2 钢管外壁和外界环境的传热系数a2 裸管铺设的钢制机动管线没有保温层,钢管与外界空气直接对流换热,同时还会受到阳光辐射的影响,由于本文模型是按架空管线建立的,故不考虑管壁与地面接触发生热传导的问题。 在环境温度一定时,风速是影响陆上管线与外界环境的主要因素,不同风速对钢管外壁的对流换热强度不同,钢制管线与空气的对流换热系数a2c按照强制对流进行计算: 钢制管线在空气中辐射换热计算式为: Tw和Tg —管壁和外界空气的温度; 和 —分别表示温度在Tw时空气对管壁辐射放热 的吸收率和空气的黑度。 由式(10)可以得到a2r计算式为: 故传热系数a2为对流换热系数和辐射换热系数之和: 1.3 机动管线的压降模型 管线输送燃料油的沿程压力损失不是线性变化的,需要考虑由于沿程温降带来的燃料油黏度变化,在将管线分为若干微元段计算时,根据每段温度变化取黏度变化的平均值计算该微元段压力损失,在将所有微元段的压力损失相加得到整条管线的压力变化。 假设整条管线分为n个微元段,那么第i段油流的平均油温Tpi的计算式为: 整条管线被分为n段微元段,那么管线的总压力损失hf计算式为: 2 模型求解 2.1 计算域及网格划分 模型中管線选用管径150 mm钢管,舰用燃料油流动区域为,管线上下部分分别为500 m×5 m和500 m×0.5 m空气流动区域,故数值模拟的流体计算域为500 m×5.65 m,管线位于计算域偏下的位置,如图2所示。 网格划分采用多边形网格,将流体区域划分为两部分。一部分是空气流动区域,另一部分是舰用燃料油流动区域。在实际输送时只有在管线的下方有地面作为边界,管线的其他区域没有壁面,所以选择管线下方地面到管线上方5 m处的整个区域作为模拟的计算域,以保证模拟的工况和结果更加贴近实际输送工况。在实际模拟过程中,由于管壁附近流体运动参数变化梯度较大,且管壁附近是管内舰用燃料油蜡沉积形成的关键区域,因此对管壁附近的网格进行了加密处理,以增加管壁附近计算区域的精度,而在其他部分空间较大,同时并不是数值计算的重点区域,所以网格划分相对简单,以提高计算效率,节省资源,保证了计算的精度和速度。 2.2 网格无关性 为了验证计算结果与网格疏密无关,对网格疏密程度进行了不同的划分,生成了节点数目分别为104 430、148 443和231 121的网格。使用者三种节点数不同的网格计算得到了机动管线输送舰用燃料油的流场和温度场分布,发现在不同网格数目下得到的燃料油平均油温和管内压力分布变化规律基本相同,使用节点数较少的网格也能取得良好的数值模拟结果,但在条件允许的情况为了确保更加精确,后续的计算依然采用节点数为148 443的网格。 2.3 初始边界条件 舰用燃料油的黏温变化函数使用UDF定义,管内介质沿Z轴方向流动,机动管线的工作流量为105 m3/s,即质量流量入口为25.87 kg/s;选择压力出口,150 mm钢制机动管线的工作压力为3.5 MPa,考虑到局部压力损失和下一站进口压力,故管线末端出口压力设为0.5 MPa。管外空气流动方向与舰用燃料油流动方向相反,空气流动定义速度入口,根据环境风速的变化选择不同大小的速度值,出口选择压力出口。

3 计算结果与对比分析

根据海边季节风速变化,对比了在不同低温环境下管线在无风(0)、2、4 m/s和最大风速6 m/s情况下的管内温度与压力变化。从图3可以看出在低温环境下(0 ℃)有风和无风条件下,裸露的钢制管线散热区别较大,在无风时钢管与外界环境热交换使得管线周围空气温度升高,但由于在无风条件下,空气分子只是无序的自由运动,散热缓慢,所以轴向截面温度云图中管线周边的空气都有明显的温度变化。

在同样有风但风速不同条件下,管线温降速率也存在差别,在图3(b)(c)(d)中,管线周围空气温度分布变化不大,是因为管线与空气对流换热后损失热量被迅速散发至广阔的空气中。

同时可以看到风速增大后,管内温度云图不断变浅,说明管内的平均油温在沿管道轴向不断降低,热能损失变大。

在不同环境温度、不同管外风速条件下,经加温车处理后的舰用燃料油在钢制机动管线中输送500 m时的温度、压力变化如图4。可以看到在无风环境下,管内燃料油温度降低缓慢,环境温度为0 ℃时,管内壁油温降低最小(0.7 ℃),环境温度为-15 ℃时,管内壁油温变化最大(1.4 ℃)。在有风条件下,经加温系统加温输送500 m的温度变化为:环境温度0 ℃,风速为2和6 m/s,温度变化为3.4和6.4 ℃;环境温度-5 ℃,风速为2s和6 m/s,温度变化为3.6和7 ℃;环境温度-10 ℃,风速为2和6 m/s,温度变化为4和7.9 ℃;环境温度-15 ℃,风速为2和6 m/s,温度变化为4.5和8.9 ℃,可以看出在其他条件相同时,温降幅度随着环境温度的降低而缓慢增大,而在环境温度同为0 ℃时,小风速2 m/s和极限风速为6 m/s的温度变化分别为3.4和6.4 ℃,温降变化接近一倍,说明环境温度对燃料油输送时的温度损失影响较小,而管外风速对管内燃料油的温度变化影响很大。

将本文模拟结果与刘青峰实验结果进行对比如表1所示。在无风条件下(0 ℃),管内温降主要受到管外环境温度影响,在4种(0,-5,-10,-15 ℃)不同的环境温度下,Fluent计算的管内壁处温度分布与实验值吻合较好;而在环境温度同为0 ℃时,风速2 m/s时的模拟结果与实验结果有较小幅度的波动,计算整体的温降相对误差为1.2%,而随着风速的增大,模拟结果与实验结果的误差逐步增大,在最大风速6 m/s时,误差高达25.2%,管线进出口温降模拟结果比实验结果大了1.6 ℃。在有风条件下,管内壁温度变化模拟结果均大于实验结果,主要是因为模拟条件是充分发展的稳定单相流动且管外风速是稳定不间断对管线进行对流换热,而在实际管线输送过程中,风速不会稳定在一个固定值且风速不可能不间断的一直刮,所以风速对于实际管线输送的整体换热强度是要小于模拟值的,导致了管内壁温度变化的实验值低于模拟值。在风速增大时,管内温降误差值变大的原因是由于模拟计算时,增大风速对管线换热强度稳定增大,而实际管线输送时风速越大在刮风间断时间内相对于模拟计算损失的热量越少,所以风速增大时,管内壁温度变化的模拟结果与实验结果误差变大。

在管线出口压力设为0.5 MPa,保证末端出口剩余一定压头,而进口压力根据出口压力和管线输送该距离的压力损失计算得出,如图5所示。可以看到压力变化趋势都是先降低的较快而后趋于斜率稳定的变化,这是因为在进口处油温较高,管内外温差较大,管内燃料油温降较快,燃料油的黏度也随之变化较快,因此开始时的压力损失较大,后面趋于平缓。在无风和有风条件下压力损失区别较大,风速0 m/s时流经该管段的燃料油压力损失约0.287 MPa,风速2、4、6 m/s压力损失为0.39、0.4、0.41 MPa,风速的增大对管线整体压力损失影响较小。

4 结 论

(1)陆地铺设的钢制机动管线在输送距离一定时,环境温度对燃料油输送时的温度损失影响较小,而管外风速对管内燃料油的温度变化影响很大,输送时的燃料油加温车间距设置要以管线所处环境风速为主要影响因素。

(2)管线输送燃料油时无风和有风压力损失变化明显,但风速增大时,管内压力损失变化较小。

(3)在其他条件不变时,增大管线输送流量,在输送相同距离时的燃料油温降较小,但是管内压力损失增大加快,影响加压泵站间距设置。

参考文献:

[1]魏岳江. 美军战时航母编队油料是从哪儿来的[J]. 石油知识, 2017(02):38-39.

[2]王直. 辽宁号航母油箱加满油要多少钱[J]. 石油知識, 2017(2):40-45.

[3]宋艳媛, 杨全茂. 船用燃料油及其标准分析[J]. 船舶标准化与质量, 2015(02):23-25.

[4]刘青峰, 张治国, 王岩, 等. 燃料油移动加温系统一站加温输送距离的计算[J]. 北京石油化工学院学报, 2016(01):21-25.

[5]刘青峰, 孙洪伟, 怀利敏, 等. 燃料油海上漂浮软管的输送流量优化计算[J]. 北京石油化工学院学报, 2015(04):23-27.

[6]Harun A, Lah N K I N, Hassan Z, et al. An overview of wax crystallization, deposition mechanism and effect of temperature and shear[C]. International Conference on Industrial Engineering, Management Science and Application, 2016.

[7]尹铁男, 宫敬, 张金波, 等. 输油管道对流换热系数模型[J]. 科学技术与工程, 2011(22):5278-5280.

[8]张足斌, 张国忠, 王海琴. 计算含蜡原油热输管道总传热系数的新方法[J]. 油气田地面工程, 2009(07):10-11.

[9]Venkatesan R, Fogler H S. Comments on analogies for correlated heat and mass transfer in turbulent flow[J]. AIChE Journal, 2004, 50(7):1623-1626.

[10]Meyer J P, Ewim D R E. Heat transfer coefficients during the condensation of low mass fluxes in smooth horizontal tubes[J]. International Journal of Multiphase Flow, 2018,99:485-499.

[11]刘青峰, 宇可, 赵伟, 等. 舰用燃料油岸滩补给初始流量与起点油温的分析[J]. 海军后勤学报, 2012(3):40-47.