工业固废制备发泡陶瓷研究及应用进展*

彭团儿 李洪潮 刘玉林 王玉文 刘 磊

(1 中国地质科学院郑州矿产综合利用研究所 郑州 450006) (2 国家非金属矿资源综合利用工程技术研究中心 郑州450006) (3 西北地质科技创新中心 西安 710054)(4 中国建筑卫生陶瓷协会生态建陶分会 北京 100831)

前言

发泡陶瓷是利用矿山尾矿、工业固废等为主要原料,添加特殊的发泡剂,经过高温烧结形成大量均匀闭口气孔结构的陶瓷材料,其有别于应用开口气孔技术的蜂窝陶瓷。发泡陶瓷具有轻质高强、防火阻燃、保温隔热、防水防潮、隔音降噪等优良性能,兼具施工快速整洁、降低建筑负荷、可循环利用的特点,是建筑物保温墙体、内外墙装饰领域的一种新型绿色环保建筑材料,也是我国建筑陶瓷产业近年来产业结构调整和转型升级的一项标志性产品。我国是世界上唯一将该产品大规模应用于民用建筑的国家,生产工艺和技术装备处于世界领先水平。可利用工业固废作为发泡陶瓷产业的主要原料来源,也是发泡陶瓷产业可持续发展的重要的因素,因此笔者重点介绍目前我国工业固废制备发泡陶瓷研究的总体情况,分析原料来源及产品性能、矿物成分及影响规律、发泡剂种类及作用机理、烧成制度及温控曲线等研究进展,提出工业固废制备发泡陶瓷在原料选择及配方设计等方面研究的建议。

1 发泡陶瓷产业及研究总体情况

我国发泡陶瓷产业正处于快速发展的初期,发展迅猛。2019年7月《发泡陶瓷产业调研报告》调研数据显示,近年来我国已建成发泡陶瓷生产线43条,其中投产29条,未投产14条,规划筹建54条,年产量约150万m3,产值约22.5亿元。主要分布在广西、广东、福建、江西、浙江、江苏、河南、山东、河北、甘肃、山西、内蒙古、辽宁等地。以“发泡陶瓷”关键词查询佰腾专利数据库,截止2019年10月29日,相关专利共计912件,其中发明专利453件,授权82件。从申请时间来看,近五年来申请数量迅猛增长,年增长率为35%~50%,近五年申请数量占全部申请数量的78%,其中2018年申请数量占总量的28.1%。申请人前十位分别是广东金意陶陶瓷集团有限公司、北新集团建材股份有限公司、佛山金意绿能新材料科技有限公司、郑州登电科诚新材料有限公司,佛山市远方通用机械科技有限公司、中冶京诚工程技术有限公司、北京京诚华宇建筑设计研究院、一方科技发展有限公司、广东科达洁能股份有限公司、景德镇金意陶陶瓷有限公司和辽宁罕王绿色建材有限公司等。从2015~2019年CNKI中文期刊数据库查询“发泡陶瓷”相关文献数据分析,年增长率为45%~60%,研究内容以不同固废试验室制备发泡陶瓷工艺研究为主,近两年研究方向已逐步由原料配方可行性研究转向性能强化、发泡机理、节能降耗等关键技术研究。

2 工艺流程及原料需求

发泡陶瓷的制备工艺主要包括溶胶-凝胶法、添加造孔剂法、前驱体浸渍法及高温烧制法等。其中高温烧制工艺流程优点是配方物料容易混合均匀,粉料水分和颗粒细度比较容易控制,生产的泡沫砖发泡均匀,孔径大小比较好控制,因此被广泛研究应用。其主要工艺路线为:以工业固废为原料,添加发泡剂,经湿法粉磨、均化,陈腐、喷雾干燥,制粉,压制成形(模具布料),入窑烧成,冷却,切割,成品。

发泡陶瓷原料配方主要由瘠性原料、塑性原料、助熔剂构成。瘠性原料以富含SiO2矿物为主,塑性原料以富含Al2O3的矿物为主,助熔剂以富含MgO、CaO、Na2O、K2O等碱金属氧化物的长石、滑石、白云石等矿物为主。里列·威尔逊提出陶瓷产品的 SiO2-Al2O3-熔剂氧化物为三元系统合适化学组成范围:SiO253%~79%,Al2O312%~16%,熔剂碱金属氧化物8%~24%。烧成过程中,碱金属氧化物降低了配合料的熔点,在一定温度下产生液相,与之配合的发泡剂在产生液相温度下产生气体,这些气体在粘稠液相的包裹下形成多个独立的泡孔结构。

3 固废制备发泡陶瓷研究进展

目前关于发泡陶瓷研究主要集中在不同工业固废来源原料配方可行性研究,包括原料来源及配方体系对产品体积密度、抗压强度、抗折强度、导热系数、吸水率、气孔率等性能指标的影响,化学组成特征及作用规律;其次为发泡剂种类及用量、烧成温度及温控曲线、微量成分影响、耐火极限强化等。

3.1 原料配方及产品性能

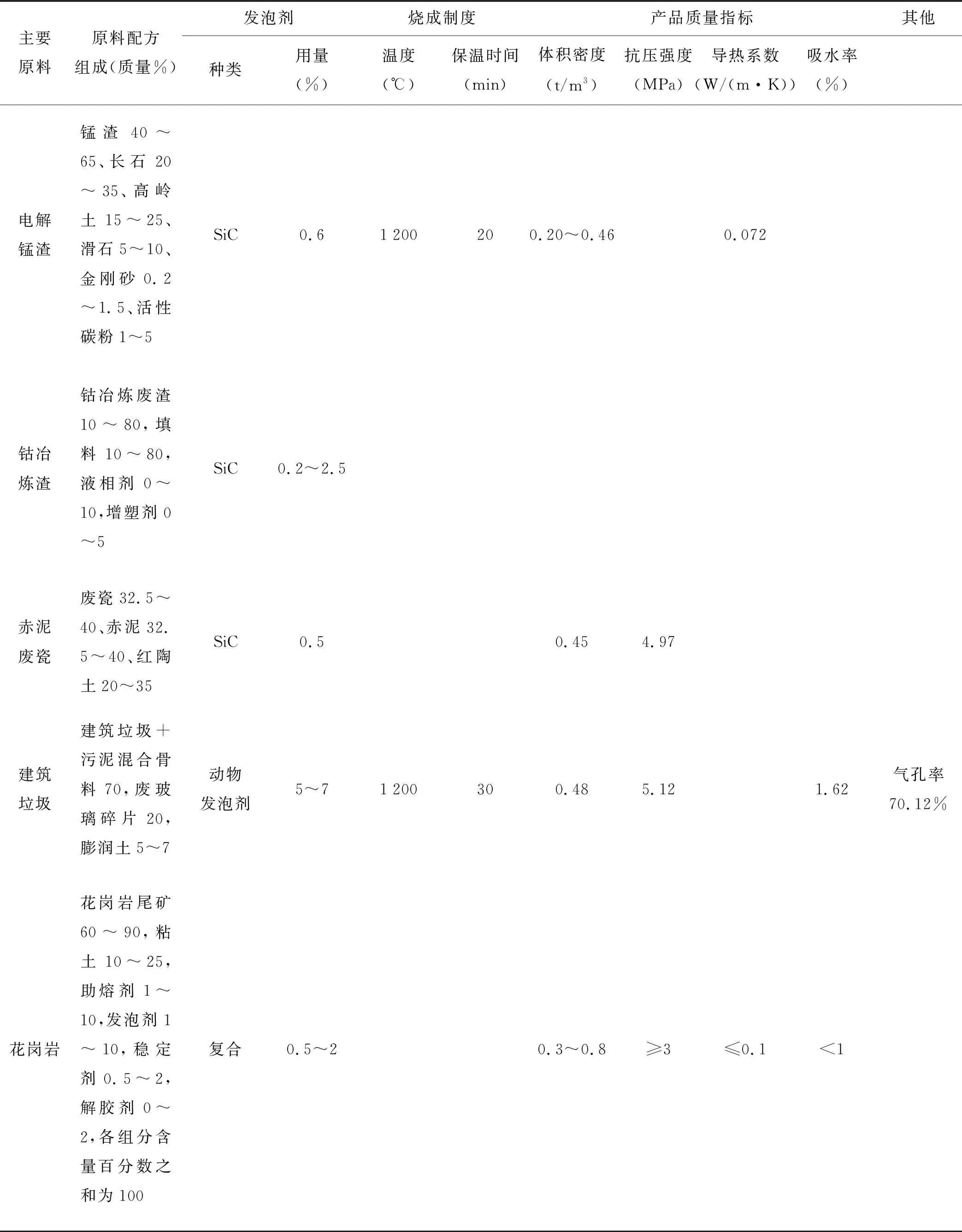

研究表明,可用于生产发泡陶瓷的矿业尾矿有钼尾矿[1]、铜尾矿[2]、钒尾矿[3]、铅锌尾矿[4~5]、金尾矿[6]、稀土尾砂[7~8]、铁尾矿[9]、珍珠岩尾矿[10]、蛇纹石尾矿[11]等,冶炼渣有电解锰渣[12~13]、赤泥[14]、钴冶炼渣[15]、钢渣[16]、水渣[17]等,煤炭工业固废有煤矸石[18]、粉煤灰[19]、页岩渣[20]等,另外还有陶瓷工业抛光渣[21]、花岗岩石材固废[22]、建筑垃圾[23]、黄河泥沙[24]等,其中已投入产业化应用工业固废主要以抛光渣、煤炭固废、花岗岩固废、珍珠岩尾矿等为主,其他大多处于试验室研究阶段,部分固废配方体系及工艺技术正在开展中间试验和推广应用。近年来文献及专利报道中不同来源工业固废原料配方体系及试验产品性能指标,详见表1。

根据不同的原料化学成分和烧结性能,不同配方体系固废使用掺量为50%~95%不等,其余为粘土性矿物或溶剂性矿物。不同体系制坯原料细度一般均为200目以下,通过喷雾干燥或干粉制粉+造粒工艺获得一定粒径范围和强度的颗粒,便于自动化布料和提高产品的均匀性。目前主要使用发泡剂为碳化硅,添加量为0.3%~1.5%不等,抛光渣体系因含有发泡成分,用量应适当减少。烧成温度一般为1 150~1 200 ℃,温控曲线多采用中低温区高配速升温、高温区低配速升温温控制度。产品性能指标根据保温材料、隔墙等用途定位不同,可通过配方体系和温控制度设计调整,主要性能参数指标范围为:体积密度0.15~0.9 t/m3,抗压强度0.5~7.5 MPa,导热系数0.053~0.09 W/(m·K),吸水率1.2%~2.0%,气孔直径0.5~2 mm,气孔率70%~75%。

表1 不同工业固废来源配方组成及产品主要性能指标

续表1

续表1

从目前实验室的研究结果来看,以典型高铝硅型工业固废为主要原料经预处理制备发泡陶瓷是完全可行的,但要实现工业化应用,还有一些问题亟待解决,需要进一步针对矿物成分和配比,对工艺过程和条件进行系统研究和优化,从而实现制备流程标准化。

3.2 主要成分及作用规律

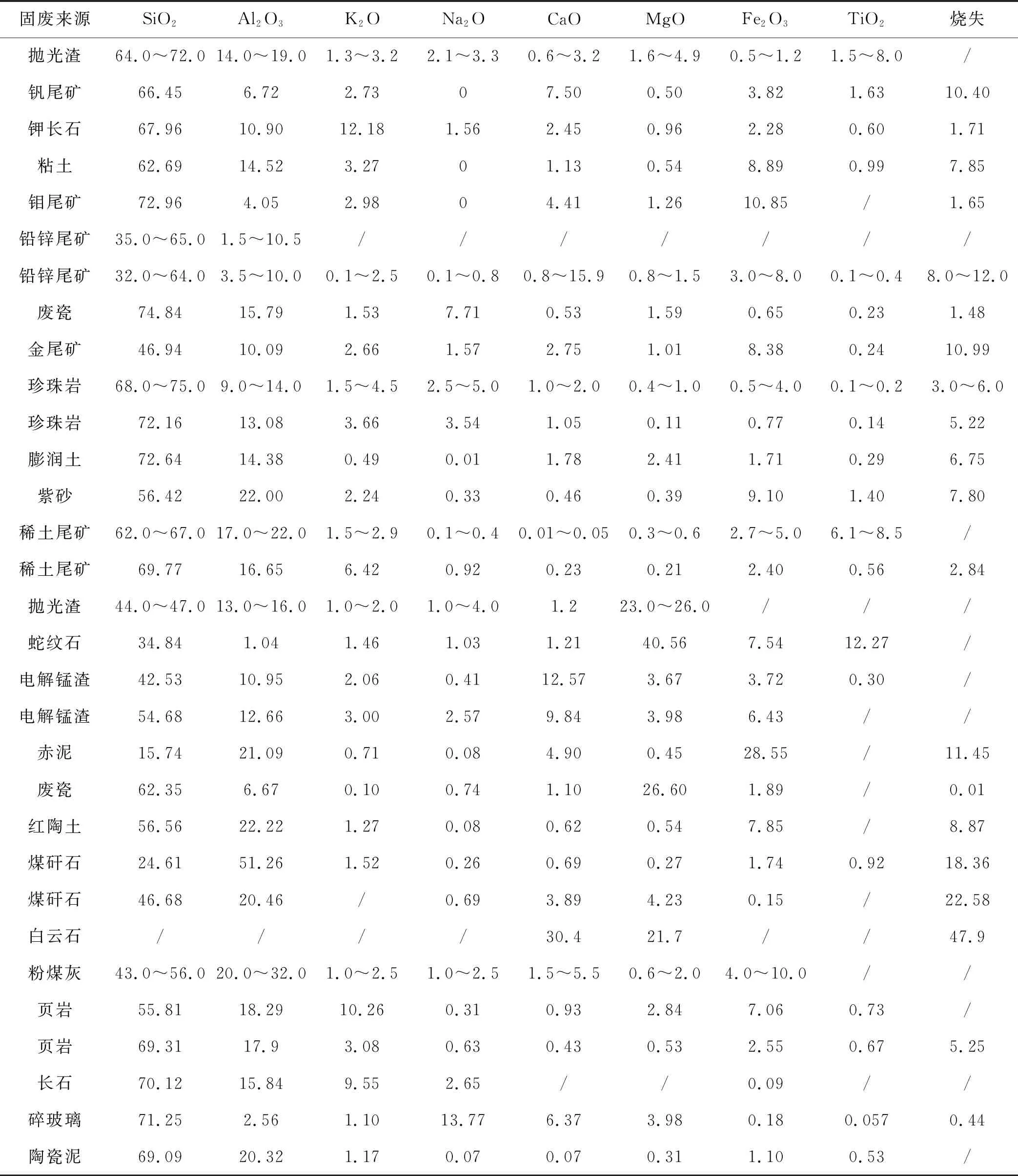

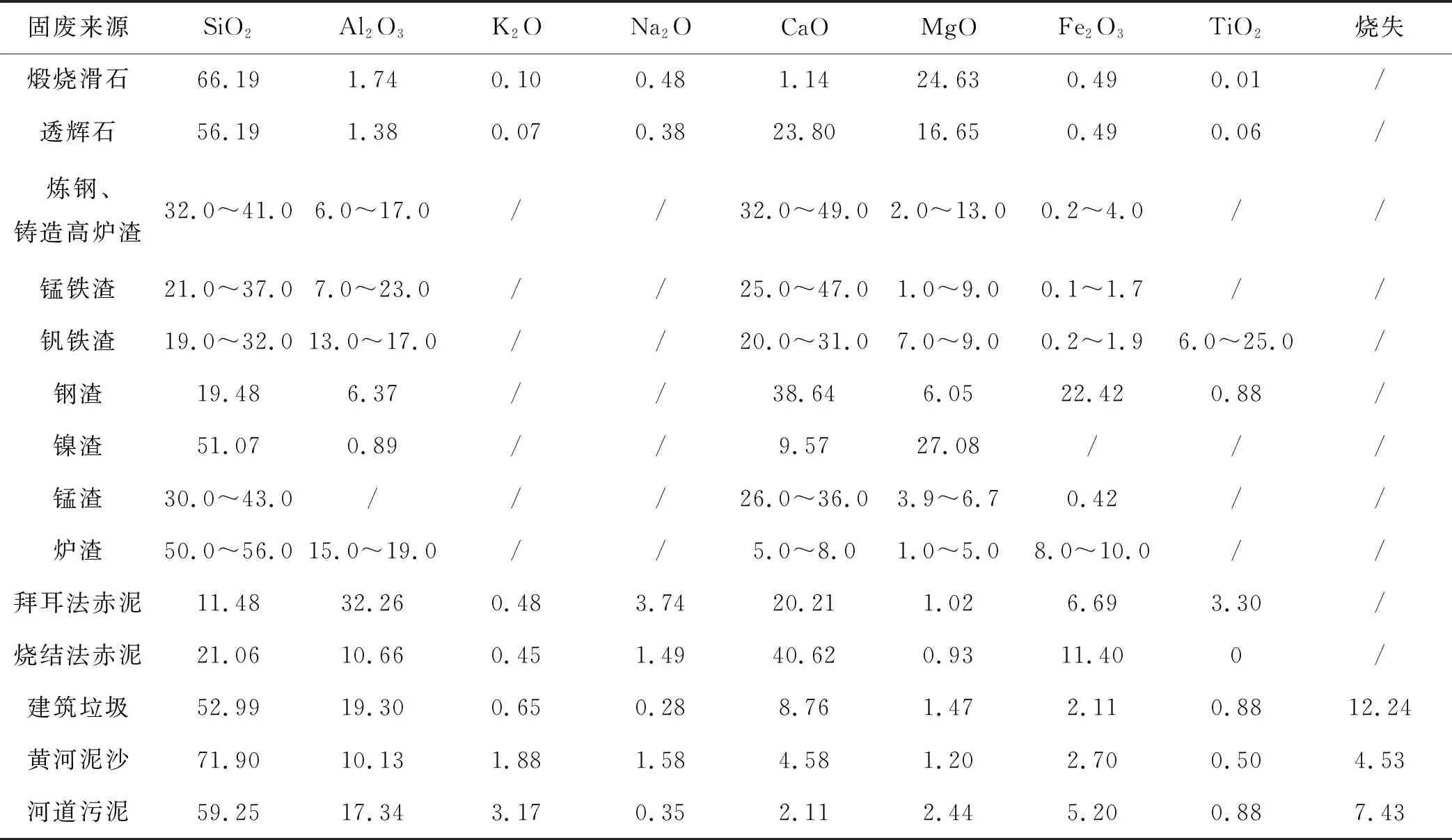

不同原料配方体系中主要不同工业固废原料的化学组成见表2。

表2 不同工业固废化学成分表(质量%)

续表2

由表2可知,大多数可用于制备发泡陶瓷的工业固废化学组成总体呈“高硅、高铝、富碱”的特征,主要成分及范围为:SiO235%~72%,Al2O36%~22%,CaO 0.5%~7%(冶炼渣中含量为40%~47%),MgO 0.5%~4%(抛光渣23%~28%、冶炼渣4%~27%),K2O 0.1%~6.5%,Na2O 0.1%~5.0%(碎玻璃13%),Fe2O30.5%~8.0%(赤泥28%,钢渣22%),TiO20.01%~1.0%,烧失0.5%~10%(煤矸石18%~23%,建筑垃圾12%)。通过配方设计及试验验证,一般调整发泡陶瓷原料化学组成范围为SiO253%~79%,Al2O312%~16%,熔剂碱金属氧化物8%~24%。

其中SiO2具有提高烧成温度增加表观密度的作用;Al2O3会显著提高发泡陶瓷生成液相的温度,增大液相的粘度及表面张力,可以起到稳定气孔结构,增大抗压强度的作用;CaO和MgO 的引入能形成较低膨胀系数和高粘度玻璃相,从而改善陶瓷产品的机械性能,也可使产品在烧成中具有更低的始熔温度和更宽的熔融温度范围;CaO具有助熔作用,可以降低烧成温度,但量过多时会对抗压强度产生不利影响,MgO可以在降低烧成温度及液相粘度的情况下,可以增大液相的表面张力,具有稳泡的作用;要求控制K2O/Na2O的比例,同时引入部分Li2O,利用多碱效应来降低烧成温度从而降低变形度;引入K2CO3和Na2CO3均会在高温分解生成其对应氧化物,是强烈的助熔剂,可以大幅度降低发泡陶瓷的烧成温度,降低液相的粘度和表面张力;适量的添加Fe2O3可以在低温液相表面张力和粘度较高时,促进发泡剂氧化反应,具有稳泡作用,添加量过多,会导致局部出现熔洞,破坏发泡陶瓷的气孔结构。

3.3 发泡剂种类及作用机理

常用发泡剂主要包括碳化硅、炭黑、萤石、碳酸钙、抛光砖废料、氧化铁等。目前文献报道发泡方法基本以碳化硅为主,且多为单一使用,用量为0.3%~1.5%。碳化硅在高温下与坯体粉料中各种碱性物质发生化学反应产生分解[25](SiC超过1 050 ℃才会发生氧化反应,1 250 ℃开始反应剧烈),生成大量的CO或CO2气体,持续反应生成的气体不能迅速扩散出去而被封闭的烧结体中,形成大量均匀分布的微孔生成发泡陶瓷。研究结果表明:SiC的粒径、添加量能显著影响陶瓷烧成发泡,SiC的粒径越小、添加量越多发泡越显著。

随着技术及工艺的不断进步,一些新材料的不断引进,与SiC复合使用,始熔点也在降低,共熔点大概900 ℃就开始出现液相且发泡,1 050 ℃发泡基本完成。复合发泡法[26]可有效拓宽发泡温度范围,调控发泡剂持续反应放气的速度,使坯体软化和发泡成孔相适应,避免单一发泡剂集中发气导致孔缺陷等问题,从而形成均匀的闭孔结构。

抛光废渣因含有抛光磨具磨损引入废渣中的SiC和氯氧镁水泥而具有一定发泡性能,其发泡性能与抛光废渣中的MgO含量正相关。不同抛光段废渣发泡性能为粗抛>中抛>精抛,综合利用抛光废渣,需将不同段抛光废渣进行均化处理,消除原料的不稳定对产品性能造成的波动[27]。少量氧化钙的存在也能促使含有SiC的陶瓷剧烈发泡,但当CaO含量过多时,试样中有钙长石相产生,提高了陶瓷的烧成温度,使发泡程度明显变小。

3.4 烧成制度及温控曲线

在陶瓷生产中,烧成温度越高,烧成时间越长,能耗就越高。据热平衡计算,若烧成温度降低100 ℃,则单位产品热耗可降低10%以上;烧成时间缩短10%,则产量增加10%,热耗降低4%。烧成温度和保温时间均对发泡陶瓷孔结构和抗压强度影响显著,对吸水率影响较小[28]。升高烧成温度或延长保温时间,在促使气泡充分长大的同时,可提高气泡孔径的一致性,使表观密度和吸水率降低,但烧成温度过高或保温时间过长,会破坏孔结构,导致连通孔和“孔窗”的产生,从而提高表观密度和吸水率。

李杰等[29]研究烧成温度曲线对烧制陶瓷的内部组成、孔隙形貌和孔径分布等特征的影响。确定以高配速运行低、中温区,低配速运行次高温、高温区,烧成温度1 185 ℃保温20 min, 得到发泡陶瓷多孔闭合结构,孔径尺寸为0.8~1.2 mm,容重低,机械强度高,抗压强度达4.57 MPa,抗折强度达2.37 MPa;高温区采用低速升温,可得到较宽的孔径分布,随着升温速率的降低,次高温以及高温区烧制时间延长,有利于陶瓷最终强度的提升。

3.5 耐火极限性能强化研究

GB 50016-2014《建筑设计防火规范》规定民用建筑中墙体耐火极限性能最高要求达到3 h,因此按照标准要求,发泡陶瓷隔墙板的耐火极限需要进一步提高。辽宁罕王绿色建材有限公司[30]在发泡陶瓷配方中加入氧化锆提高发泡陶瓷隔墙板耐火极限。氧化锆在约1 000 ℃时发生晶型转变,同时伴有体积收缩的特点,在液相内产生显微裂纹,减少发泡陶瓷受热后内部应力,改善了发泡陶瓷材料的耐热冲击性能。提高了耐火极限时间。

李子恒[31]通过添加锰矿尾矿及TiO2改善发泡陶瓷的微观结构,消除孔壁裂痕、褶皱,提高气孔内应力,从而提高产品耐火极限性能,达到民用建筑中墙体耐火极限性能最高要求,同时抗压抗折性能也有所增加。广东金意陶陶瓷集团有限公司[32]发明一种通过添加锂辉石(6.3%~7.7%)制备耐火涂层提高发泡陶瓷耐火性能的方法。其耐火涂层原料组成为:锂辉石6.3%~7.7%,发泡陶瓷细粉4.5%~5.5%,膨润土0.9%~1.1%,煅烧滑石0.9%~1.1%,钾长石粉1.8%~2.2%,钠长石粉3.6%~4.4%,玻璃粉18%~22%,纳米二氧化硅凝胶18%~22%,氧化铝粉9%~11%,磷酸二氢铝13.5%~16.5%,水13.5%~16.5%。

3.6 微量成分的影响

微量成分包括原料配方体系中除主要成分以外含有的氧化镁、硫铁矿、氧化铁、稀土元素等组分及为改善产品性能添加的功能性组分。

广东科达洁能股份有限公司[33]发明在配方体系添加0.1%~5%的二氧化锰作为气泡稳定剂使用,二氧化锰可以通过与配方的反应后,使气孔的壁变得结实,同时可以提高气泡的均匀性。深圳市超超科技发展有限公司[34]通过添加钇氧化物和铈氧化物改善气孔稳定性和均匀性。

周明凯等研究了硫铁矿[6]和氧化铁[35]对发泡陶瓷的影响。硫化铁的影响包括其分解产生的氧化铁和氧化硫对整个发泡体系的影响。硫化铁在发泡陶瓷整个发泡过程中起到助熔和促进发泡的作用。硫的存在有助于发泡的进行,可减少发泡剂的用量。Fe2O3在高温条件下分解产生的氧气和Fe2+,可调节发泡剂产生气体的速率和降低液相产生温度,从而表现出助熔、改善孔结构、拓宽烧成温度范围的作用。

辽宁利永盛新材料有限公司[36]利用抛光废渣添加一定量的紫砂土、陶瓷颜料制备彩色发泡陶瓷板材,可以用作内外墙装饰材料,提高了产品附加值。李家科等[7]、钟路生等[8]以稀土尾矿为主要原料制备的发泡陶瓷,可以显著增加泡沫陶瓷的抗压强度、抗折强度。

3.7 干法制粉原料制备工艺研究

发泡陶瓷原料的制备研究及应用主要采用湿法粉磨和喷雾干燥制粉工艺,干燥过程以天然气为燃料,存在热效率低、能耗高,燃料所占成本比例过大等问题。目前陶瓷企业制备粉料大多使用的是喷雾干燥湿法工艺,其每吨产品水耗为270 L、电耗为70 kW·h[37],干法制粉工艺替代湿法制粉工艺,可节约电耗20%,节约热耗65%,节约水耗80%[38]。干法制粉+造粒工艺成为节能降耗解决“两高一低”问题的研究方向。

干法制粉工艺是将各种原料分别粉碎至一定粒度,采用辊式粉磨机或立式粉磨机细磨到工艺需求的粒度,然后湿化、造粒、干燥、筛分,获得颗粒表面棱角度高、外观不规则的实心粒料。干法制粉工艺减少了湿法工艺的磨浆、沉淀和喷雾干燥环节,直接省掉了球磨机和喷雾塔设备,在同等产量的情况下,干法制粉工艺所需的设备投入比较小,厂房占地面积也相对较小。彭丽芬[39]研究发现,添加0.035%三乙醇胺干法粉磨工艺与湿法粉磨工艺烧成的发泡陶瓷孔结构和性能相似,湿法粉磨工艺复杂、能耗高、制备周期长,因此可被添加三乙醇胺干法粉磨工艺所代替。

干法制粉所用的粉料的平均粒径离散度比湿法制粉的粉料的平均粒径离散度大[40];干法制粉在造粒后的粉料中小于100目细颗粒较多,占比达到52.09%,而湿法制粉的粉料在20~60目之间的颗粒占比最大,达到69.16%。

干法制粉工艺制得的粉料与喷雾干燥工艺制得的陶瓷粉料在颗粒的流动性方面略有不足[41],但摩擦角相差不超过26%,这是由于干法制粉工艺是向陶瓷干粉喷洒雾化水滴得到的表面呈多棱角、形状不规则的粉料颗粒,降低了粉料的流动性。而湿法制粉工艺是借助水分的蒸发形成表面光滑的空心球形颗粒,减小了粉料流动时颗粒间的阻力,提高了粉料的流动性。在粉料的容重方面,干法制粉工艺制成的粉料略大于湿法制粉工艺。

国内从事干法制粉研究的单位主要有咸阳陶瓷研究设计院有限公司、佛山市溶洲建筑陶瓷二厂、山东义科节能科技有限公司、广东博晖机电有限公司等[42]。东鹏陶瓷山东基地采用广东博晖机电有限公司干法制粉系统,2016年4月调试成功,该干法制粉工艺较传统湿法制粉工艺综合节能47%,粉料加工成本为湿法制粉工艺的1/2[43]。

发泡陶瓷产业正积极采用干法制粉工艺与设备,目前小试、中试研究相对较多,工业化处于进程加快阶段。中集绿建环保科技有限公司、河北恒钏建筑材料有限公司等企业已经投入生产,但在成粒机理的研究上相对匮乏,生产稳定性与产品结构均匀性仍须不断提升。

4 典型产业化配方体系

工业固废制备发泡陶瓷的理论、技术、装备都趋于成熟,根据原料来源的不同,已工业化生产的发泡陶瓷固废配方体系主要包括抛光渣体系、煤矸石粉煤灰体系、花岗岩废料体系、珍珠岩尾矿体系四大类。

4.1 抛光渣配方系统

以抛光渣等固废为主要原料的代表性企业主要有广东金意陶陶瓷集团有限公司、佛山金意绿能新材料科技有限公司,广东华陶建材有限公司、广西碳歌环保新材料股份有限公司等。抛光渣也是目前发泡陶瓷产业最重要的原料来源。原料配方体系以抛光渣为主,添加10%~20%可塑性粘土,10%~20%钾钠长石等溶剂性原料,并补充一些辅助发泡剂。抛光废渣主要来源于瓷砖后期冷加工过程,包括铣磨、粗磨、细磨、抛光、磨边等一系列工序[21]。

抛光砖主要物相中含有玻璃相、石英、少量的莫来石晶相。主要化学成分有SiO2和Al2O3,其次还有SiC、CaCO3、MgCl2、CaSO4等,其中碳化硅、氢氧化镁和氯化镁主要来源于磨头碎屑。由于陶瓷抛光废渣磨料成分在高温烧成时分解产生气体,使陶瓷体发生膨胀产生气孔,因此,抛光废渣不易回收利用生产陶瓷墙砖[44~45],但可以作为制造发泡陶瓷的原材料,也可以作为一般生产多孔陶瓷的成孔剂,在一定温度下这些组分氧化产生气体,反应式如表3所示[44]。

表3 抛光废渣中碳化硅、氢氧化镁和氯化镁高温反应原理

辽宁利盟高科新材料有限公司[46]研发基于陶瓷抛光渣的全固废发泡陶瓷保温板及其制备方法,全固废粉料组成为:陶瓷抛光渣75%~95%,悬浮剂5%~10%,稳泡剂0.5%~10%,发泡剂0.5%~5%。广西碳歌环保新材料股份有限公司[47]研发基于抛光渣为主的发泡陶瓷保温板及其制备方法。原料配方为:陶瓷砖抛光渣40%~75%、长石10%~40%、煅烧滑石3%~6%、红土4%~10%、萤石0~2%、锂长石1%~2%、碳化硅1%~3%、稳定剂2%~4.5%。广东金意陶陶瓷集团有限公司等[48]联合研发以抛光渣、废砖屑、尾矿和钾长石为原料的发泡陶瓷配方为:抛光渣25%~30%、废砖屑20%~25%、尾矿40%~45%、钾长石5%~10%、复合发泡剂0.3%~0.7%、高温氧化剂0.1%~0.3%。该方案采用大量尾矿代替部分的抛光渣和废砖屑,为发泡陶瓷企业解决未来抛光渣、废砖屑等固体废弃物原料不足的问题。

不同陶瓷生产企业产出的抛光废渣的成分差异相对较大[49],但只要建立标准分类陶瓷抛光废渣,并根据不同类型的抛光废渣设计不同的配方,能使产品性能保持稳定。

4.2 煤矸石粉煤灰配方系统

以煤炭工业固废煤矸石及粉煤灰为主要原料的代表性企业主要有山西安晟科技发展有限公司、郑州登电科诚新材料有限公司、内蒙古建能兴辉陶瓷有限公司等。原料配方中煤炭固废掺量占40%~60%,辅助黑泥及一些长石尾料。采用粉末坯体发泡工艺原料配方煤矸石掺量最高可达90%,理论上可为烧制过程提供1/6~1/3热能。

煤矸石是在成煤过程中与煤共同沉积的有机化合物和无机化合物混合在一起的岩石。煤矸石是碳质、泥质和砂质页岩的混合物,具有低发热值。煤矸石的化学成分为:SiO240.2%~55.0%,Al2O330.0%~40.0%,K2O 0.1%~0.5%,Na2O 0.05%~0.3%,CaO 0.5%~1.0%,MgO 0.05%~0.5%,TiO20.1%~1.0%,Fe2O30.3%~1.5%,烧失量8.0%~15.0%。

粉煤灰是煤炭中的灰分经过分解、烧结、熔融及冷却等过程而形成的固体颗粒,主要由SiO2,Al2O3,FeO,Fe2O3等氧化物组成,此外还含有钼、银、铬等稀有金属。粉煤灰表面呈球形,具有粒细、质轻、比表面积大、体积内存在介孔、活性很高,使得其作为原料制备发泡陶瓷保温板时能够在较低的温度下就易达到熔融状态形成熔体,而此时碳化硅氧化产生的气体留在熔体中形成气泡,使制备的发泡陶瓷保温板具有较高的气孔率。

辽宁利盟高科新材料有限公司[50]研制煤矸石制备轻质发泡陶瓷配方为:煤矸石85%~95%,矿物原料3%~14%,化工原料1%~5%。中国神华能源股份有限公司[51]研发粉煤灰和煤矸石配方为:粉煤灰提取氧化铝残渣30%~50%,煤矸石5%~10%,滑石5%~10%,助熔剂35%~50%以及适量的辅料。辅料包括稳定剂0.1%~5%,发泡剂 0.1%~5%,还原剂0.01%~5%。柳州市柳晶科技股份有限公司[52]研发以煤矸石、铸造废砂、煅烧滑石等为主要原料的配方为:煤矸石20%~30%,铸造废砂10%~30%,煅烧滑石10%~20%,硅藻土8%~12%,膨润土4%~10%,发泡剂5%~15%,闭孔珍珠岩4%~12%,玻璃微珠4%~10%,抗菌材料1%~3%,增强纤维2%~4%。

4.3 花岗岩石材废料系统

以花岗岩石材尾矿为主要原料的代表性企业有广西超超新材料股份有限公司、福建德胜能源有限公司、河南省宝丰洁石碳素材料有限公司、山东晟世达新材料有限公司等,原料配方中其掺量可达到70%~95%。花岗岩固废主要矿物有:斜长石40%~65%、钾长石10%~20%和石英15%~30%;次要矿物为:云母3%~15%,辉石3%~7%,其余为少量角闪石,磁铁矿,高岭石等。化学组成整体呈“高硅、富碱、高铝”特征,SiO2含量为76%~79%,K2O+Na2O含量为4%~12%,Al2O3含量为11%~17%。笔者针对河南泌阳、山东五莲、湖北麻城、新疆鄯善、广西岑溪等地花岗岩固废开展综合利用研究,发现其矿物组成及化学成分与发泡陶瓷所需原料基本一致,且部分固废物理性质、微量成分更有助于改善产品物理性能及经济性。

山东晟世达新材料有限公司[53]以金尾矿和花岗岩尾矿为:主料研发发泡陶瓷复合板原料配方为金尾矿50%~70%、花岗岩尾矿10%~40%、长石浮选泥5%~20%、增塑剂5%~20%、助熔剂2%~5%、发泡剂0.1%~1%以及第一减水剂0.1%~0.6%。该发明充分利用花岗岩和长石浮选泥中的钾、钠长石作为助熔剂降低金尾矿熔融温度,有效降低了发泡陶瓷复合板的烧成温度。

日昌升集团有限公司[22]利用花岗岩骨料石粉生产的发泡陶瓷保温板,花岗岩骨料石粉用量为80%~95%,其次粘土为1%~10%,发泡剂为0.2%~10%。广东科达洁能股份有限公司[33]发明设计花岗岩废料发泡陶瓷轻质板材配方体系,其中花岗岩废料为70%~90%,粘土为5%~20%,发泡剂为0.01%~5%,二氧化锰为0.1%~5%。以二氧化锰为稳定剂,可以提高气泡的均匀性。深圳市超超科技发展有限公司[34]发明一种基于花岗岩尾矿的饰面复合发泡陶瓷,包括饰面层和发泡陶瓷,发泡陶瓷原料体系为:花岗岩尾矿60%~90%,粘土10%~25%,助熔剂1%~10%,发泡剂1%~10%,稳定剂0.5%~2%,解胶剂0~2%。

4.4 珍珠岩尾矿废料系统

以珍珠岩尾矿为主要原料的代表性企业河南信阳科美新材料有限公司等,珍珠岩尾砂最大用量为85%[10]。珍珠岩配方系统因低温快烧技术的应用,节能降耗效果显著,具有较强的推广应用价值。在珍珠岩内常含有一些透长石、石英的斑晶微晶及各种形态的雏晶及稳晶矿物等,如角闪石刚、叶腊石、黑云母等。珍珠岩的氧化与熔融温度的开始收缩温度为1 025 ℃,软化温度为1 175 ℃,熔融温度大于1 500 ℃,软化温度范围为150 ℃,熔化温度范围为325 ℃。从上述数据来看,珍珠岩开始收缩的温度比长石低120 ℃,软化温度低75 ℃,软化范围加宽95 ℃。由于这些特性,珍珠岩在陶瓷制品烧成过程中可大大降低烧成温度,改善烧结的质量。

信阳科美新型材料有限公司[54]发明的保温陶瓷装饰复合板包括发泡陶瓷底层和增韧陶瓷面层。发泡陶瓷原料有:黄河污泥沙30%~60%,拜耳法赤泥5%~30%,珍珠岩微粉1%~55%,碱矸5%~10%,膨润土1%~15%,萤石0.2%~2.0%;碳化硅收尘粉0.1%~1%,三聚磷酸钾0.1%~0.5%。山东俱安无机保温装饰材料有限公司[55]发明一种纯防火保温装饰板材,面层是带有装饰效果的轻质发泡陶瓷板,保温层是刚性无机材料的烧结膨胀珍珠岩保温板,面层和保温层通过无机粘接砂浆粘接。浙江省建筑科学设计研究院有限公司[56]采用珍珠岩矿料为主要骨架原料制备一种珍珠岩基微孔闭合结构型发泡陶瓷,超轻质、高空隙率、内孔均一,机械性能好,综合性能稳定且可用于防腐、阻燃、隔音降噪及保温隔热等领域。

5 工业固废用于发泡陶瓷原料研究方向

5.1 建立基于化学成分配方设计体系

传统的发泡陶瓷配方设计是以原料为对象,进行原料配比,通过试验进行优化,这样研发周期长,成本高。原料配方基于矿物组成或化学组成的设计理念,根据发泡陶瓷SiO2-Al2O3-RO体系中化学组成与产品体积密度、抗压强度、导热系数等性能指标之间的关系,在测定原料成分的基础上,根据化学组成计算确定原料的配比。中国地质科学院郑州矿产综合利用研究所开发《全国矿山尾矿综合利用特征数据库》,目前已收录全国12 366座矿山尾矿库坐标、尾矿量、化学元素组成、矿物组成等信息,因此可通过大数据和化成成分配方设计计算筛选合适的原料,将可简化发泡陶瓷原料的筛选,为广泛固体废弃物的利用提供设计参考,具有实际应用价值和理论价值。

5.2 优选安全可靠经济的主要原料

工业固废制备发泡陶瓷,首先其安全性及环保性需满足《建筑材料放射性核素限量》GB 6566-2010要求;其次综合考虑原料的均匀性,稳定性、多样性,满足瘠性原料、塑性原料及溶剂性原料功能需求,优选细粒尾矿,不需要磨矿制粉,便于除杂均化,降低原料加工成本。另外,综合固废来源、经济运输半径、可加工性等因素,原料筛选应按就近原则优选可靠经济的原料。

5.3 优化配方着色成分改善产品商品性

部分工业固废原料铁矿物含量高,成品颜色白度低,只能做隔墙、底板,价格低廉。通过分离提纯,降低暗色矿物含量,改善产品颜色,提高产品的商品性,拓展产品应用领域。如高白度产品可以用于表面装饰材料,加上雕刻、饰面,附加值显著提升。除杂工序可以在产废企业生产线末端工序实施,也可以在原料配方磨矿均化陈腐后实施。另外,也可以通过添加不同金属氧化物烧制不同颜色的产品。

5.4 研发低温快烧原料配方体系

高投入、高成本、低产量即“两高一低”是发泡陶瓷行业急需解决的共性难题。降低烧成温度与缩短烧成周期是降低能耗成本的根本途径,其中低温原料配方是实现低温快烧生产工艺的关键所在。硅灰石、透辉石、透闪石、绢云母粘土、叶蜡石、珍珠岩等多种低温陶瓷原料,已应用于建筑卫生陶瓷的坯料中,并显现出良好的工业价值,是将来很有开发利用前途的低温快烧陶瓷原料种类。根据低温陶瓷原料及低温溶剂原料试验效果,设计多元体成分体系,探索多源固废协同利用,降低最低共熔温度区间。另外,采用低温发泡剂或复合发泡法拓宽发泡温度范围,调控发泡剂持续反应放气的速度,也是研究低温快烧节能降耗技术的一种重要方向。

5.5 加强上下游产业衔接实现协同增效

以尾矿大掺量配方体系的原料准备工序,前置到上游产废企业产业链末端即尾矿排放,在矿场尾矿排放工序增加分级作业,获得发泡陶瓷所需窄级别粒度产品矿浆,通过添加辅料、发泡剂,均化后脱水待用。该方案对于产废企业减少了尾矿排放量,延长尾矿库使用年限,降低尾矿库维护成本。对于利废企业来说不仅可以获得窄级别粒级高质量稳定原料,提高原料配方颗粒的均一性,同时降低了原料磨矿、均化、陈腐等原料准备工序设备投资及加工成本。

“干法制粉+造粒”的工艺避免湿料喷雾干燥能耗,是解决行业“两高一低”的关键技术,也是行业下一步的发展方向。制约干法制粉技术工业化推广的主要问题包括发泡剂及微量功能性成分均化、部分配方原料湿度控制、制粉产品质量稳定性、粒度均一性等,这些问题亦可通过探索上述产利废企业工序衔接得到有效缓解。

5.6 优化配方提高产品耐火极限

辽宁罕王绿色建材有限公司及广西泓尚科技有限责任公司提出的采用锰泥、二氧化钛、氧化钛等改善耐火极限提供的研究方向,可以借鉴该方法研究矿业尾矿等工业固废中微量元素及金属氧化物对产品性能的影响,推动高强耐火极限、抗压抗折性能的发泡陶瓷产品的迭代升级。

发泡陶瓷以不可忽视的优越性能已逐步得到市场的认识和认可,建立和发展完善的发泡陶瓷工艺技术、智能装备、产品标准、施工标准、产业政策、多元应用等系统理论体系将助推产业的快速协同发展。2019~2025年,预测全国累计发泡陶瓷隔墙板潜在市场需求为8亿~25亿m2,按照当前工艺技术发展状况,工业固废制备发泡陶瓷的掺量达80%估算,发泡陶瓷行业每年可消纳工业固废约1.5亿t。发泡陶瓷产业的快速发展,不仅对减少自然资源消耗,减少生态环境影响具有重要的推动作用,对拉动绿色消费,引导绿色发展、促进结构优化、加快转型升级具有重要的战略意义。随着绿色发展理念的深入推进,国家固废综合利用和装配式建筑政策的贯彻实施,发泡陶瓷作为绿色节能建材,将迎来历史性发展机遇。