Mo对Ti(C,N)金属陶瓷组织结构和力学性能影响*

王 坤

(新沂市星辰新材料科技有限公司 江苏 新沂 718100)

金属陶瓷的正常组织是由陶瓷硬质相和金属粘结相组成的两相组织,陶瓷晶粒埋置在金属相的基体内[1]。典型的金属陶瓷的硬质相存在着一种芯/壳结构,芯部的成分是没有完全熔解的Ti(C,N)颗粒,壳的形成是通过溶解-再析出机制新形成的复杂的碳氮化物固溶体[2]。有些金属陶瓷的芯相还可以分为内壳层和外壳层两个部分,其中内壳层是在固相烧结时形成的,富含Mo,W等重元素,而外壳层是在液相烧结时形成的,其Mo,W等重元素含量介于芯部和内壳层之间[3~5]。在Ti(C,N)基金属陶瓷中加入WC、TaC、NbC、HfC、VC、AlN等添加剂,或以Co部分或全部代替Ni,不会从根本上改变Ti(C,N)基金属陶瓷的这种微观组织结构[6]。

Ti(C,N)基金属陶瓷中加入N的主要作用,是N阻碍了Mo向Ti(C,N)的扩散和Ti通过Ni的扩散,从而就抑制了Rim相的发展,使金属陶瓷的晶粒细化[7~8]。Ti(C,N)基金属陶瓷中加入N可显著影响(Ti,Mo)、(C,N)包覆相的生长过程及特征,随着N含量的增加,可抑制包覆相的过度生长,从而细化碳化物相晶粒[9];TiN和TiC都属于面心立方点阵的氯化钠型晶体结构,可以按照休莫-罗塞里法则形成连续固溶体[10]。同时,TiN也可以和TiC、TaC、NbC、ZrC、HfC等多种过渡金属的碳化物形成类似的固溶体[11]。这为改善含氮金属陶瓷的性质创造了有利的条件。

在TiC-Ni-Mo金属陶瓷中,Ni含量的影响与Co对WC-Co合金的影响相似。金属陶瓷的抗弯强度随着Ni含量的增加而升高,硬度则下降[12]。Ni/Co是Ti(C,N)基金属陶瓷基本的粘结剂。无Co的Ti(C,N)基材料有着较高的切削速度和加工光洁度,但脆性很大[13];而含Co材料却无上述缺点,并且硬度、红硬性和高温抗氧化能力都较高[14]。另外,Co的韧性比Ni更高,对硬质相的润湿性更好,Mo、W等元素在Co中的溶解度也比Ni中高。因此,在现代的Ti(C,N)基金属陶瓷研究和生产中,有着以Co部分或全部取代Ni作粘结相的趋势。

加入Mo或者Mo2C可以显著改善Ni对TiC的润湿性,Mo2C存在于硬质相的包覆层中,从而避免了硬质相的直接接触和聚集长大,从而细化了晶粒[15]。同时在一定范围内增加Mo的含量可以提高材料的断裂韧性[16]。加入WC可以改善金属陶瓷的润湿性和烧结性能。TaC,NbC的加入能够提高金属陶瓷刀具的断续切削性能[17],而VC的作用是抑制晶粒的长大。但是它们的加入会使粘结相对TiC的润湿性降低,从而导致材料强度的下降[18]。

近年来Ti(C,N)基金属陶瓷在刀具市场占有率逐年增加,但Ti(C,N)基金属陶瓷也存在自身的缺陷,并不能完全满足工业生产的需求。因此要对Ti(C,N)基金属陶瓷进行改性。笔者研究的是通过制备Ti(C,N)基金属陶瓷,对其试样进行加工处理,再通过表征手段对其各种性能进行研究,以便对其配方进行调整,从而使金属陶瓷的性能更优。

笔者制备了多组试样配方,通过各种表征方法来分析在何种配方下,且不改变金属陶瓷的硬度和抗热震能力的基础上,尽量提高其硬度和其他力学性能。利用对Ti(C,N)基金属陶瓷材料物理性能与力学性能的研究,探讨Ti(C,N)基金属陶瓷材料Mo成分的最佳配比。本次试验的结果对实际生产具有很强的指导意义,对节约资源、降低成本都有很大的贡献。这对促进Ti(C,N)基金属陶瓷材料广泛应用于切削加工领域具有理论和实验指导意义。

1 实验部分

1.1 实验所用主要设备

实验所用设备名称、型号、生产厂家如表1所示。

表1 实验设备名称、型号、生产厂家

1.2 成分设计

在本实验中确定的金属陶瓷的基本成分配方为:TiC、TiN、Ni以及添加的C、Mo、WC。本实验主要目的是研究不同钼含量对Ti(C,N)金属陶瓷组织和性能的影响,设计了4组成分,其中TiN、WC、C、Ni成分保持不变,Mo成分变化范围为5wt%~15wt%,Mo和TiC添加量相互补充。其金属陶瓷材料的化学成分配比如表2所示。

表2 不同钼含量的Ti(C,N)金属陶瓷材料的化学成分(质量%)

1.3 Ti(C,N)基金属陶瓷的制备

本实验以TiC,TiN, Ni-Ti,WC,Mo为基本原料,加入添加剂C粉,采用传统的粉末冶金方法来制备金属陶瓷试样。Ti(C,N)基金属陶瓷的制取工艺基本与WC硬质合金制备工艺相同,包括混合料的制备、成形、烧结等。制备的过程中,每一步工艺步骤都会对Ti(C,N)基金属陶瓷的组织、性能产生影响,其主要工艺流程图如图1所示。

图1金属陶瓷制备工艺流程图

根据表2成分设计将原始粉末WC、TiC、纳米TiN、Mo和Co按材料的成分配方称好后倒入尼龙球磨罐中,装入直径约为10 mm硬质合金球(YG8),按固液质量比为2∶1加入无水乙醇,密封后置于QM-ISP04行星球磨机上以450 r/min转速湿磨24 h。球磨后将粉料烘干,每100 g粉料加入7 mL浓度为8%的汽油橡胶溶液造粒5 h,将造粒后的粉料放入模具中,采用180 MPa压力在万能液压机上模压成形,然后放入80 ℃电烘箱中烘干1 h。坯块烘干后放入真空炉中按一定的工艺脱胶,经1 430 ℃真空烧结1 h,即得到烧结体材料。

1.3.1 脱胶工艺

在硬质合金中,由于作为基体成分的WC具有高硬度、高弹性模量、高抗弯强度的特性,其粉末在压制过程中难以产生塑性变形,因而模压成形前必须添加足够数量的成形剂[19]。本系列试验根据现有实验条件及制品性能的要求,选用汽油橡胶溶液作成形剂,其浓度为8wt%,加入量为每100 g粉料加入7 mL进行造粒。

经研究发现,在真空炉脱胶时,采用如图2所示的脱胶工艺曲线图,可将汽油橡胶溶液完全挥发且排除掉。

1.3.2 真空烧结工艺

烧结是硬质合金生产过程中的最后一道工序,即将粉末加热到一定的温度,并保持一定时间,然后冷却从而得到所需性能的材料[20]。本系列试验,根据现有实验条件,采用真空烧结工艺,经研究发现,根据如图3所示烧结工艺进行真空烧结,可获得致密度很高的烧结体。

图3为真空烧结工艺曲线。

如图3所示,在850 ℃以下,传热以对流为主,而在真空炉中几乎没有空气对流,因此在600 ℃、800 ℃设立恒温台阶有利于材料均温热透,减小材料的热应力。此外,随着加热温度的升高,炉内真空度下降很快,设立台阶有利于恢复真空度,充分满足烧结需求,故在600 ℃、800 ℃设立恒温台阶。在800 ℃以上时,试样的C与O发生反应,生成CO等气体,使炉内真空度下降,在1 000 ℃保温,除对材料有保温作用外,也有利于组织中气体的挥发,提高真空炉内的真空度。1 220 ℃左右保温,其主要目的是在组织中出现液相前,让气体尽可能多地挥发、排除,有利于后续烧结时材料致密度的提高。在1 430 ℃下进行烧结,Ni变成液相,而液相引起的物质迁移比固相扩散快,最终液相Co将填满烧结体内的孔隙[21],因此可获得密度高、性能良好的烧结产品。

图2 脱胶工艺曲线

图3 真空烧结曲线

1.3.3 材料后处理

真空烧结后的试样因各个方向收缩不均匀而有所翘曲,而且表面粗糙不平,必须要研磨到规定的尺寸和表面粗糙度才能进行各项力学性能的测试。

试样的研磨可分为粗磨、细磨和抛光三步。粗磨在砂轮上进行,磨至表面无明显凹凸感为止,然后用粒度分别为60目、80目、100目、120目、150目的刚玉砂布及0、1、2、3金相砂纸逐级进行细磨;最后用3.5金刚石研磨膏在研磨机上进行抛光,在基本上达到镜面反射为止。

1.4 试样性能测定

1.4.1 测量试样的密度

通过下面公式可以计算出所设计的Ti(C,N)基金属陶瓷材料各试样的理论密度:

式中:ρ理——试样的理论密度,g/cm3;

ma,mb——试样中a,b组元的质量百分数,%;

ρa,ρb——试样中a,b组元的理论密度,g/cm3。

表3 原料粉末中组元的理论密度(g/cm3)

金属陶瓷试样烧成后,首先用电子天平称出烧结体的质量M;其次根据排水法用量筒测量烧结体的体积V,即可求出金属陶瓷 Mo含量一定的范围内(5wt%~15wt%)的实际密度:

ρ=M/V

式中:ρ——烧结体的实际密度,g/cm3;

M——烧结体的质量,g;

V——烧结体的体积,cm3。

1.4.2 XRD物相分析

本实验所用的仪器为国产转靶衍射仪,其测试条件为:工作电压为30 kV;工作电流为20 mA;扫描范围为30°~100°;扫描速度为3.6°/min;Cu靶辐射。把所得XRD图谱与标准图谱(PDF卡)对照,确定物相的组成。

将3组试样都进行XRD的测量,比对每组样品的XRD图谱,还要通过PDF比对卡比对,判断物相的组成。

1.4.3 观察样品的放大组织

试样磨制成镜面后,将磨好试样的那一面在光学金相显微镜下放大400倍,观察合金的孔隙分布,并查看烧结后的合金中是否有污垢、石墨夹杂以及分层、裂纹等缺陷的情况。

将抛光后的样品置于金相显微镜下,观察其表面形貌。采集其形貌照片,对出现异常现象的样品进行分析。

1.4.4 硬度与韧性测试

硬度是材料的重要力学性能之一,它表征材料抵抗局部压力而产生变形的能力。硬度不是一个单纯的物理量,它是弹性、塑性、强度、韧性等一系列不同物理量的综合性能指标[22]。硬度值的大小不仅取决于材料的成分和组织结构,而且还取决于测量的条件和方法。笔者采取维氏硬度计进行实验。

本实验采用型号为HV-10型维氏硬度仪,测试条件为10 kgf载荷,保压时间为15 s。卸除载荷后,用维氏硬度仪上附带的光学显微镜准确测量四方锥压痕两对角线的长度a1和a2以及压痕四个顶角出的裂纹长度l1、l2、l3、l4,如图4所示,取对角线长度的平均值2a=(2a1+2a2)/2,然后带入维氏硬度计算公式和Shetty韧性计算公式分别得出HV和KIC:

式中:P——施加载荷值,N;

2a——压痕对角线长度的平均值,m。

KIC=0.031 9P/(al1/2)

式中:P——压痕实际荷载,N;

a——压痕对角线半长,mm;

l——压痕裂纹长度,mm。

图4 压痕示意图

1.4.5 抗热震性能测试

陶瓷材料抗热震性能的常用测试方法为压痕-急冷法。用维氏硬度计测量材料的硬度HV,并用压痕法计算材料的断裂韧性KIC[23]。

试样尺寸是20 mm×20 mm×5 mm,经磨样、抛光成镜面后,用维氏硬度计在其表面打4个压痕,载荷为10 kg,产生16条裂纹。用5~12型箱氏电阻炉对试样进行加热,加热温度分别为300 ℃、400 ℃、800 ℃,加热时间为10 min,以水作为冷却介质,待试样冷却后,在抛光机上将试样表面污渍清除掉,在HV-10型维氏硬度仪上(400倍)测量试样裂纹长度,在CMM-33(400倍)型金相显微镜下观察试样缺口附近的表面形貌及裂纹扩展情况,对试样进行如上重复操作。每个试验点采用4个试样,共8个压痕32条裂纹,然后取其平均值。

材料的抗热震性是热学性质、力学性质的综合表现。由于本试验是通过观察裂纹扩展情况来测试材料的抗热震性能,因此,可以利用抗热震断裂性与抗热震损伤性的统一理论——热震裂纹的稳定性参数Rst来表征其抗热震性能:

Rst= (γf/Eα2)1/2

式中:γf——新生裂纹的断裂表面能,可通过公式KIC=(2γfE)1/2来计算。

金属陶瓷原料的物理性能,如表4所示。

表4 金属陶瓷原料的物理性能

根据复合材料的各物理性能的计算公式可以计算出4组金属陶瓷复合材料的物理性能:

E=E1φ1+E2φ2+…

ν=ν1φ1+ν2φ2+…

式中:φ——是原料的体积分数;

ω——质量分数;

ρ——密度,g/cm3;

K=E/3(1-2ν)为体积模量。

利用以上各式计算出材料的各物理性能参数,结合金属陶瓷试样的断裂韧性,计算出4组试样的热震裂纹的稳定性参数Rst。

2 实验结果与讨论

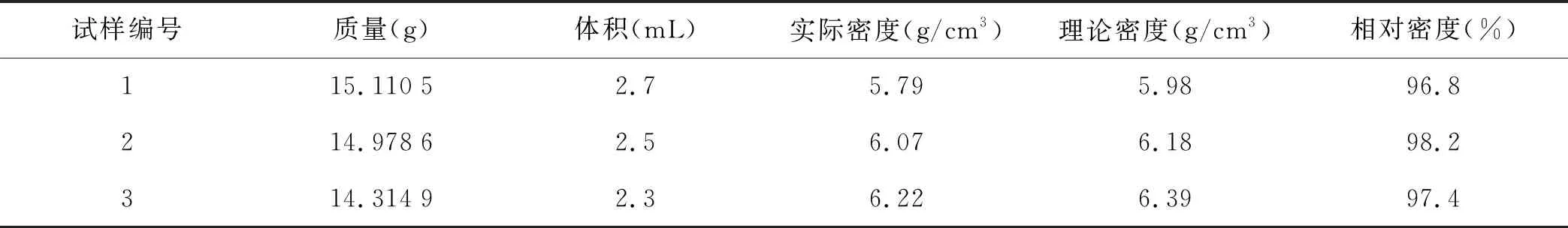

2.1 密度的测试

首先用电子天平称出烧结体的质量G,根据排水法用量筒测量试样的体积V,可求出试样的实际密度以及相对密度如表5所示。

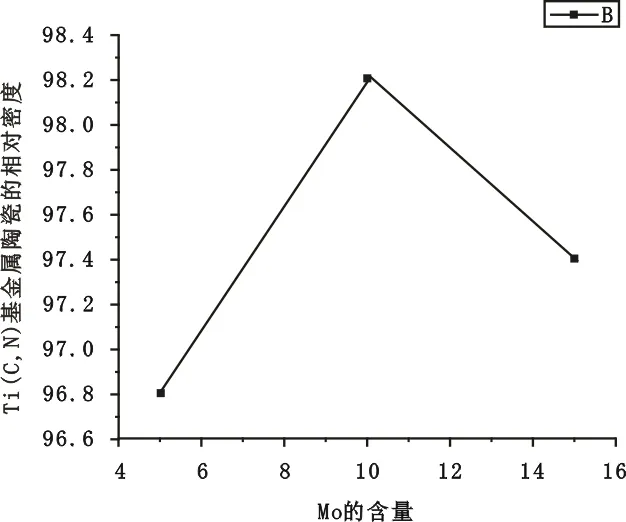

根据表5的Mo的不同含量与Ti(C,N)基金属陶瓷相对密度的关系可以做出图5,从而更加直观的反映出Mo的添加量对Ti(C,N)基金属陶瓷的相对密度的影响。

从图5与表5可以看出,在Mo含量一定的范围内(5wt%~10wt%),材料的相对密度随Mo含量的增加而提高。在Mo含量一定的范围内(10wt%~15wt%),材料的相对密度随Mo含量的增加而降低,在Mo的含量10wt%时,金属陶瓷的相对密度达到最大值。

图5 不同Mo 含量的Ti(C,N)基金属陶瓷的相对密度

表5 不同Mo含量的Ti(C,N)基金属陶瓷的实际密度以及相对密度

不同Mo含量试样的表面孔隙照片如图6中的A,B,C所示。

(A) 5%Mo (B) 10%Mo (C)15%Mo

图6不同Mo含量的金属陶瓷的金相显微镜照片

由图6可以看到,Mo含量在一定的范围内(5wt%~10wt%),随着Mo含量的增加,金属陶瓷的组织有变细的趋势,而且组织变得更加均匀,相对密度增大;而当Mo添加量过大,Mo含量达到15wt%的金属陶瓷时,Mo添加量的增加会使出现液相的温度区间变大。当液相出现前的保温时间不够时,就会有气孔被液相封闭而在以后的烧结过程中难以排除,使金属陶瓷的密度较低,这与图5与表5所得到的结论相一致。

2.2 金属陶瓷的物相分析

图7为所得3种金属陶瓷的XRD衍射图。

(A) 5wt% Mo (B) 10wt% Mo (C) 15wt% Mo

X射线衍射分析表明,尽管3种金属陶瓷的原始成分中Mo的含量不同,但其衍射图谱中都只含有TiC 和Ni的衍射峰,未发现单独的WC和Mo2C衍射峰,这说明Mo和WC已完全熔解,以(Ti, W, Mo)C或(Ti, W, Mo)(C, N)固溶体的形式析出[24]。有研究发现,Mo与添加的C在大约1 000 ℃时反应生成Mo2C,生成的Mo2C又在约1 200 ℃时完全熔解[25]。同样的,WC也在约1 300 ℃时从XRD衍射图上完全消失。陶瓷相Ti(C,N)的三强衍射峰与PDF卡片对应的很好。

2.3 金属陶瓷的力学性能研究

2.3.1 硬度和韧性的测定

1)根据维氏硬度计算公式,得出HV:

式中:HV——维氏硬度,MPa;

P——为施加载荷值,N;

2a——为压痕对角线长度的平均值,mm。

表6 不同Mo 含量的Ti(C,N)基金属陶瓷的维氏硬度

根据表6 Mo含量与Ti(C,N)基金属陶瓷维氏硬度的关系可以做出图8,从而更加直观的反映出Mo的添加量对Ti(C,N)基金属陶瓷维氏硬度的影响。

图8为Ti(C,N)基金属陶瓷的维氏硬度随Mo含量的变化。

由图8可见,随着Mo含量的增加,金属陶瓷的硬度先增大后降低,当Mo含量10wt%时金属陶瓷的硬度达到最大。这是因为Mo含量增加时,碳化物相的硬度增加,即Mo使碳化物产生固溶强化作用[26];同时由于Mo的加入使硬质相颗粒变细且更加均匀,也会使金属陶瓷的硬度增加,这是因为Mo含量增加时,碳化物相的硬度增大,即Mo使碳化物产生固溶强化作用[27];同时由于Mo的加入使硬质相颗粒变细且更加均匀,也会使金属陶瓷的硬度增加[28];而当Mo添加量太多,达到Mo含量为15wt%的金属陶瓷时,Mo添加量的增加会使出现液相的温度区间变大。当液相出现前的保温时间不够时,就会有气孔被液相封闭,而在以后的烧结过程中难以排除使金属陶瓷的密度较低,见表5、图6和图7为金属陶瓷的金相显微镜照片。可以看出,其内部存在部分气孔,导致其密度较低。综合这三方面的因素,金属陶瓷的硬度与Mo含量的关系出现了如图8所示的规律。

图8 不同Mo 含量的Ti(C,N)基金属陶瓷的HV

2)根据Shetty的韧性计算公式,得出KIC:

KIC=0.0319P/(al1/2)

式中:P——压痕实际荷载,N;

a——压痕对角线半长,mm;

l——压痕裂纹长度,mm。

根据表7的Mo含量与Ti(C,N)基金属陶瓷断裂韧性的关系可以做出图9,从而更加直观的反映出Mo的添加量对Ti(C,N)基金属陶瓷断裂韧性的影响。

随着Mo含量的增加,Ti(C,N)基金属陶瓷断裂韧性降低。这是由于:在金属陶瓷材料中,断裂韧性与晶粒大小有关,断裂源沿着晶界运动,当遇到粗大晶粒时,路径变得曲折,从而消耗更多的断裂功[29]。因此,断裂韧性相对较高;反之,当断裂源遇到细小晶粒时,路径相对平滑,因此,断裂韧性相对较低[30]。此外,过多的Mo会使包覆相过厚,而包覆相为脆性相,这些因素使得断裂韧性逐渐降低。

表7 不同Mo 含量的Ti(C,N)基金属陶瓷的KIC

图9 添加Mo对材料断裂韧性的影响

2.3.2 热震测试

图10 压痕裂纹扩展示意图

本试验Vickers压痕裂纹扩展示意图与实际试样表面裂纹分别如图10和图11所示。

裂纹长度扩展率的计算式为:

E=△C/C×100%

式中:C——裂纹初始平均长度,mm;

△C——热震后裂纹扩展的平均长度,mm;

E——裂纹长度扩展率。

(A)热震前 (B)热震后

图11样品1热震的压痕光学显微照片(×400)

图12为不同温度下裂纹长度与循环次数之间的关系。

由图12可见,裂纹长度随热循环温度的升高而增长:在低温阶段(T=300 ℃),各组试样的压痕裂纹扩展的都很缓慢,温度越高,裂纹扩展越快,低温时热循环5次裂纹扩展的很少,而高温时(T=800 ℃)热循环5次裂纹基本都扩展到试样边界。产生这种现象的主要原因可以由下面的公式来解释:

σ=EαΔT/(1-ν)

式中:σ——热应力,kg/mm2;

E——弹性模量,GPa;

α——热膨胀系数,℃;

ΔT——热循环温差,℃;

ν——泊松比。

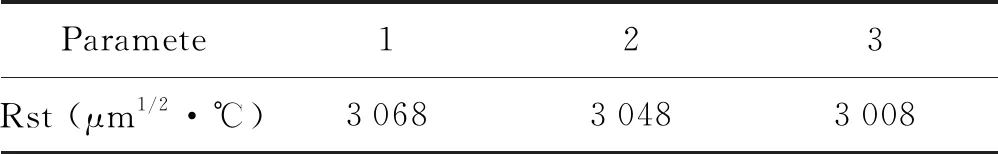

可见,当热循环温度上升时,材料内部的热应力增大,裂纹也更易于扩展。此外,由Irwin方程可以计算出热应力裂纹稳定性参数Rst的值。计算结果如表8所示。

表8 金属陶瓷抗热震性能参数(Rst)的计算值

由表8可以看出,3组金属陶瓷试样1、2、3的热应力裂纹稳定性参数逐渐降低,理论计算结果与试验结果也相吻合。

KIC=(2γE)1/2

Rst= [γf/(α2E)]1/2

式中,γf——表面能,N/m。

从图12中还可以看出,裂纹长度随热循环次数的增加而增长,因为裂纹是通过孔洞的连通而形成的。随着热震次数的增加,材料内部孔洞的数量及尺寸也随之增加或增大,孔洞的长大必然导致相邻孔洞的相互连通。

图13为相同温度下裂纹与钼含量之间的关系。

由图13可见,裂纹因钼含量的不同而扩展速度不同。当钼含量较低时裂纹扩展速度较慢,此时陶瓷材料的抗热震性能较好;而当钼含量为15wt% 时,压痕裂纹扩展较明显。

3 总结与展望

3.1 总结

笔者通过制备多组配方的样品,通过各种测试技术来分析在何种配方下,在不改变金属陶瓷的硬度和抗热震能力的基础上,尽量提高其硬度和其他力学性能。笔者采用TiN、TiC 、C 等陶瓷粉体原材料,以Ni为粘结相,添加不同量的Mo,制备了Ti(C,N)基金属陶瓷材料。研究了不同Mo含量的掺加对金属陶瓷的显微结构和力学性能的影响。得到以下结论:

1)在Mo含量一定的范围内(5wt%~15wt%),Mo的添加量能显著的影响材料的显微形貌。随着Mo含量的增加,金属陶瓷的组织有变细的趋势,而且组织变得更均匀。材料的实际密度随Mo含量的增加而提高;在Mo含量在(5wt%~10wt%)范围内,材料的相对密度随Mo含量的增加而提高,而在Mo含量在(5wt%~10wt%)范围内,材料的相对密度随Mo含量的增加而降低。在Mo含量为10wt%时金属陶瓷的相对密度最高。

图12不同金属相的金属陶瓷裂纹长度与热震次数的关系曲线

2)在Mo含量一定的范围内(5wt%~15wt%),随着Mo含量的增加,硬度先升高后降低,断裂韧性降低,分别在10wt% Mo和5wt%Mo掺加时获得最大的硬度和断裂韧性。

图13金属陶瓷在不同温度下裂纹长度与热震次数的关系曲线

3)压痕-急冷法测试结果表明,随着热震温度的升高和热循环次数的增加,金属陶瓷中的裂纹延长;钼含量较低的Ti(C,N)金属陶瓷抗热震性能较好,当钼含量为15wt%时,压痕裂纹扩展较明显。

3.2 展望

笔者通过研究Mo含量对Ti(C,N)基金属陶瓷的组织和性能的影响,可以为生产Ti(C,N)基金属陶瓷刀具提供成分设计依据。这对促进Ti(C,N)基属陶瓷材料广泛应用于刀具领域具有理论和实验指导意义。但是由于时间和多方面条件的限制,课题中尚存不完善之处,因此笔者认为在将来的研究工作中以下的几个方面是需要进行进一步分析研究:

1)笔者只是依据单因素法研究了Mo的含量的变化对Ti(C,N)基金属陶瓷的组织和性能的影响,还应该综合考虑其他的因素(烧结温度、烧结时间、预烧工艺、硬度测试方法、烧结工艺、密度测试方法等)对Ti(C,N)基金属陶瓷的组织和性能的影响。

2)Ti(C,N)基金属陶瓷试样面不够光滑会影响对Ti(C,N)基金属陶瓷的组织的观察和性能的测试。由于这次毕业设计的时间比较紧,在观察Ti(C,N)基金属陶瓷的组织和测试性能之前,并没有将试样磨的很光滑,而使得在观察试样显微组织时不能完全将试样的显微组织看的很清晰;而在测试性能时也遇见了很多困难,使得最终的结果不是很精确。因此,在以后的研究中,一定要在磨试样的工作上下功夫,这样才能得到最精确的结果。

3)未来Ti(C,N)基金属陶瓷的发展方向还是要不断提高其强度和韧性,即研制和发展高强韧性、高可靠性的Ti(C,N)基金属陶瓷复合材料。

4)SEM能够更加清晰观察Ti(C,N)基金属陶瓷的显微结构,因此在以后的研究中可以使用SEM来观察试样的表面形貌。