基于传感标签技术的滚珠丝杠热误差监测与实验

袁 江,陶 涛,邱自学,许 凯,任 东

(1.南通大学机械工程学院,江苏南通 226019;2.南通国盛智能科技有限公司,江苏南通 226000)

0 引言

随着现代精密制造技术的发展与需求,机床热误差成为需要考虑的重要因素[1-2]。作为机床系统关键传动部件,丝杠的热变形直接影响机床加工位置误差,对其进行监测是研究进给系统热误差的首要步骤。

目前,对丝杠热误差的监测多采用热电偶[3]、Pt100温度传感器和数据采集卡[4]、红外热像仪[5]等方式,由于丝杠热源分布比较广,传统的监测方式信号间通过有线的方式进行传输,现场布线复杂,安装调试与热误差数据的获取极为不便,不利于后续对热误差数据建模处理。

传感标签技术是一种融合传感器和无线射频识别(radio frequencyidentification,RFID)电子标签的技术,其通信协议简单,利用无线射频技术自动识别的特点实现标签地址信息的识别,融合具有感知能力的传感器实现在线分布监测与信号的无线传输处理[6-7]。本文利用传感标签技术设计了温度传感标签与读写器,以无线的方式对温度数据进行传输,在丝杠顶端安装激光位移传感器对热延伸量进行实时采集。基于LabVIEW开发了丝杠热误差上位机监测系统,通过RS232串口将热误差数据传输到上位机实时显示保存,为后续热误差建模奠定了基础。

1 热误差监测系统设计

如图1所示,以某高速龙门加工中心x轴方向滚珠丝杠传动系统作为研究对象,该热误差监测系统主要由温度传感标签、读写器、激光位移传感器及其控制器、上位机监测软件系统组成。

图1 丝杠热误差监测系统图

丝杠进给系统的主要热源有丝杠两端滚动轴承摩擦发热、电机发热以及丝杠和螺母之间的摩擦发热[7],因此分别在x轴远端轴承座、电机座、螺母座上安装温度传感标签,此外考虑外部因素还应对环境和机床本体等进行温度的监测。当温度传感器监测到温度信号后,标签内的微处理器对其进行身份标记即将它与地址信号打包无线发送给读写器,读写器通过RS232转USB线将信号传输给上位机,上位机软件通过数字截取功能,将标记好的温度信号保存到对应的文件中;安装在x轴远端的激光位移传感器采集丝杠的累积热延伸量,通过专有的控制器和上位机软件之间实现通讯并将数据实时显示与存储。

2 系统软硬件设计

2.1 温度传感标签设计

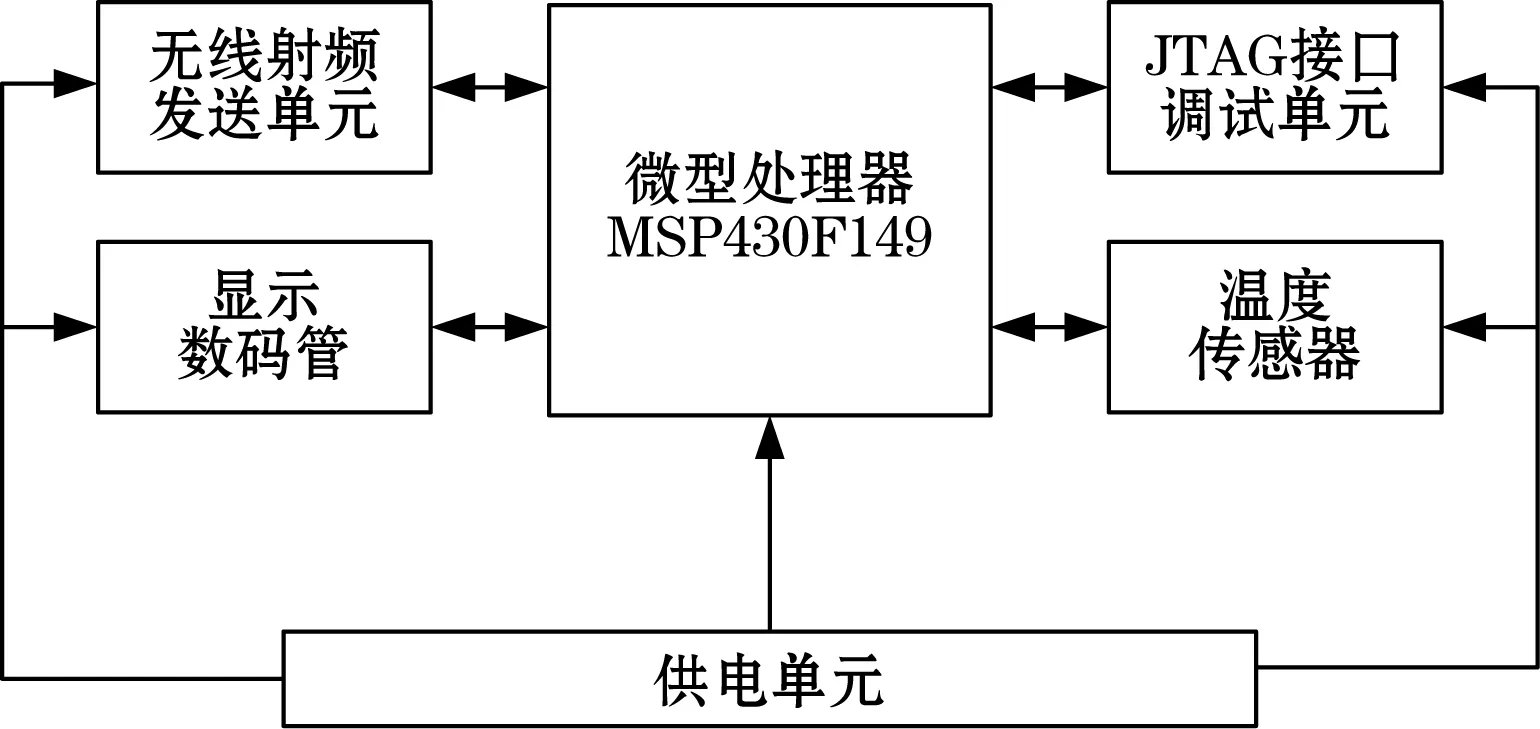

为了实现温度的无线传输和传感标签小型化的理念,设计了如图2所示的RFID温度传感标签硬件结构图,主要由微型处理器、无线射频发送单元、显示单元、温度传感单元、程序调试单元以及供电单元组成。

图2 温度传感标签结构图

微控制器采用16位混合信号处理器,由于其较强的处理性能以及超低功耗,适合用于对有源传感标签的开发;无线射频发送单元采用nRF905收发一体的无线收发模块,其能耗低,传输距离远,适用于低成本以及低功耗的设计,主要工作频段在433 MHz;温度测量采用磁吸式DS18B20数字温度传感器,由于丝杠进给系统工作在油污较大的环境,传统的温度传感器无法牢固地吸附在丝杠表面,此外要想微控制器正确接收DS18B20的温度信号,需要在两信号端之间上拉10 kΩ的电阻,否则接收信号无效,此外DS18B20可以以单总线协议工作,同一个标签可以通过循环遍历温度传感器引脚地址接收不同传感器的温度值,节约了开发成本与布点空间。

2.2 读写器设计

如图3所示,所设计的读写器包括微处理器单元、无线接收单元、显示单元、JTAG程序调试单元、串口通讯单元以及供电单元。

图3 读写器结构图

串口通讯接口与微处理间需要采用MX3232进行处理,用来将TTL电平转换为计算机能够识别的RS232电平,而上位机中RS232接口相对较少,应该采用RS232转USB接口与上位机相连,这样上位机中的LabVIEW便可通过VISA函数实时获取数据以便后续的处理。

2.3 激光位移传感器及其控制器

对丝杠累计热延伸的测量采用的是LK-H025激光位移传感器以及LK-G500控制器,其具有测量精度高(20 mm±3 mm)、光电直径小(25 μm)、重复精度高(0.02 μm)以及采样周期短(2.55 μs)的特点,但由于测量数据只能保存到指定相关软件中,因此对其接口进行二次开发将网络接口I/O转换成USB接口模式,实现了与上位机软件进行通讯保存的功能。

2.4 系统软件设计

以LabVIEW为平台,开发了滚珠丝杠进给系统热误差监测系统。该上位机监测系统主要包括登录模块、参数设置模块、连续采集模块、数据显示模块、数据存储模块以及数据处理模块。系统软件流程如图4所示。

图4 系统软件流程图

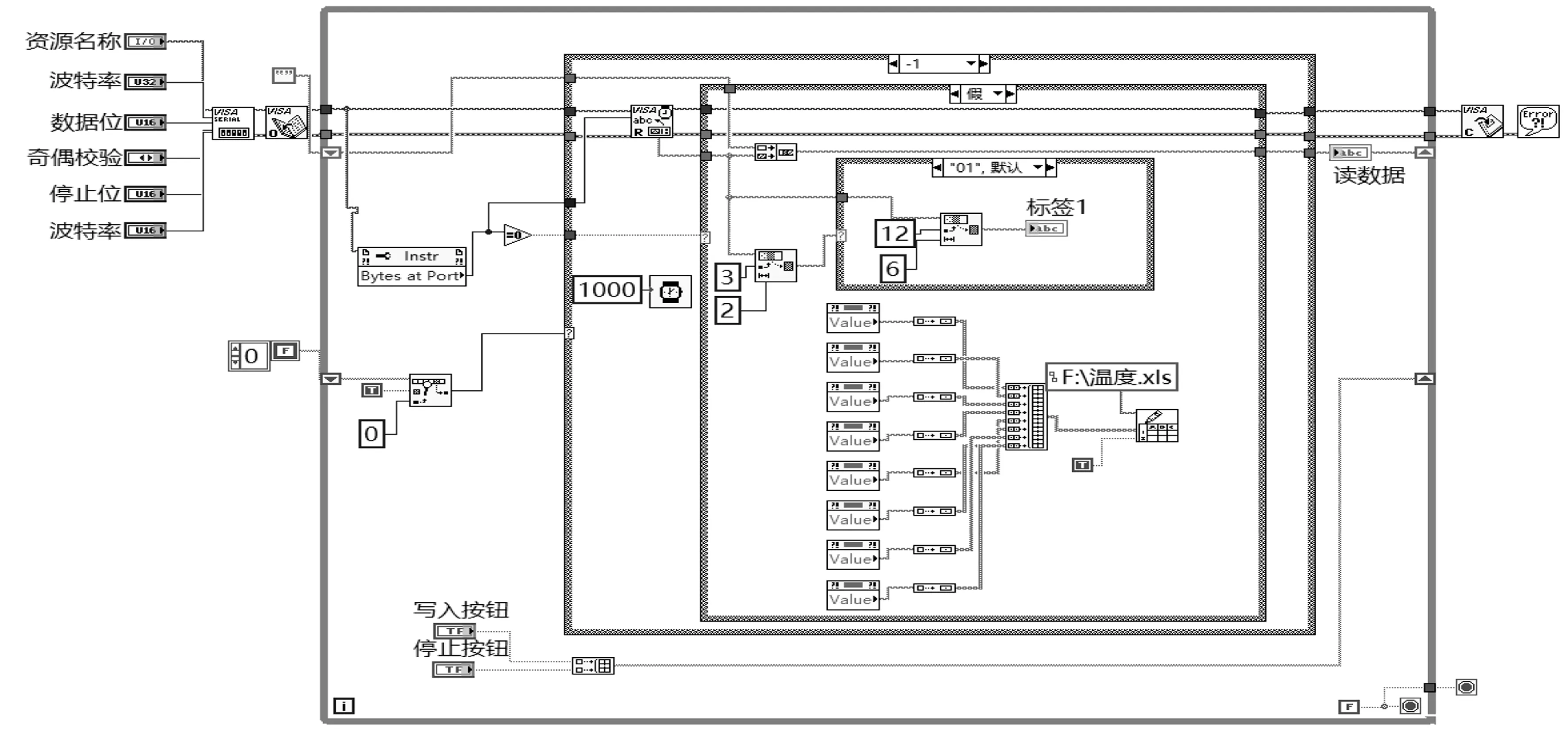

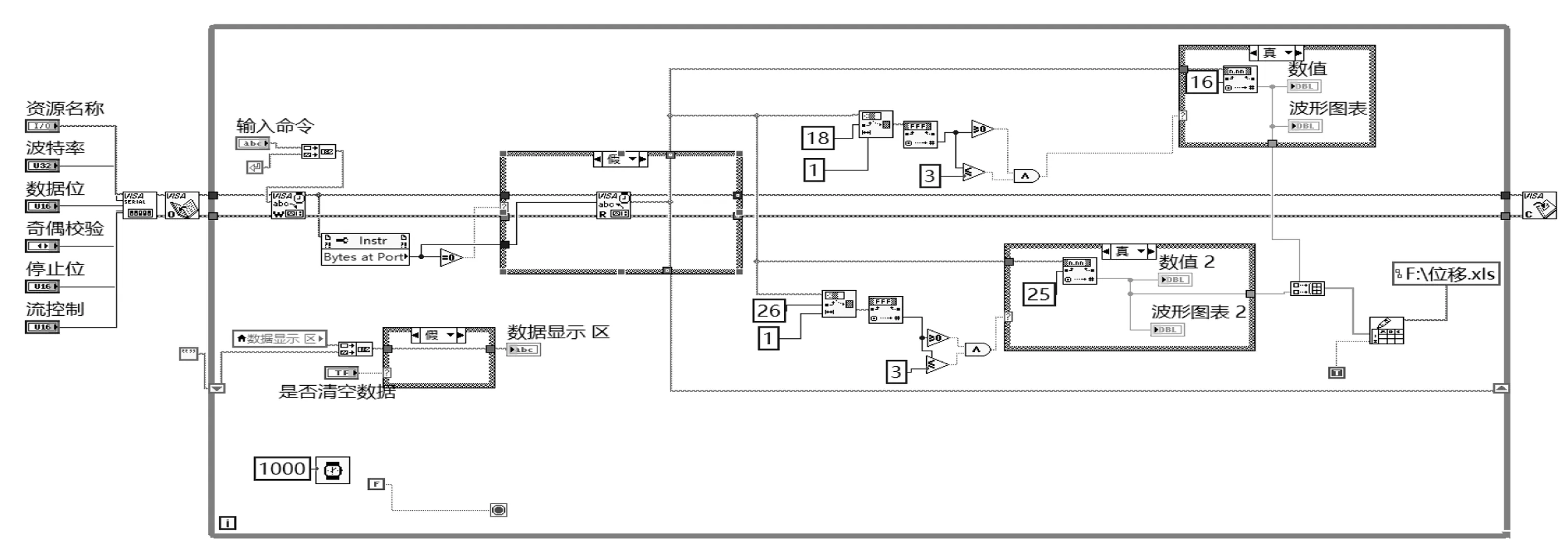

由于采用了传感标签技术,在发送温度信号时需对温度信号进行地址标记与打包,读写器在进行信号接收与串口发送时地址信号也一并发送和接收,因此在设计温度采集模块时需对温度信号进行字符串截取功能将地址信号单独截取以便识别,在设定偏移量和长度后进行if条件结构判定,将对应标签的信号进行截取和保存。对于位移采集模块,在设置相应串口以及控制器初始参数后即可与温度信号采集实现同步,在确定位移信号流的格式后对位移信号进行字符串截取,然后流入各自对应的条件结构中显示与保存。程序中VISA资源名称配置串口号可由上位机设备管理器端口配置查看对应端口,波特率设置为9 600,比特率为8,无奇偶校验,停止位为1位。热误差数据显示存储程序框图分别如图5、图6所示。

图5 温度数据程序设计框图

图6 位移数据程序设计框图

3 系统实验与数据获取

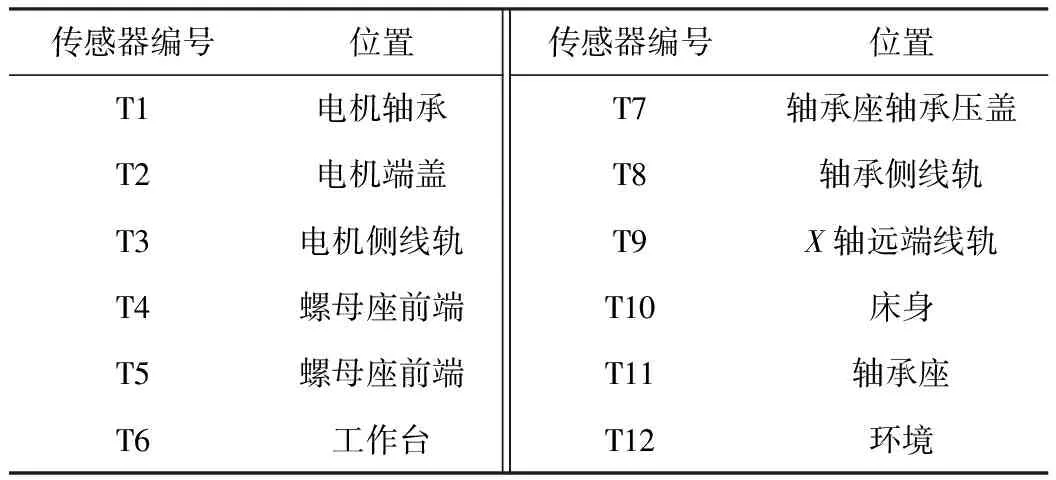

由于滚珠丝杠进给系统的主要发热源为电机、丝杠螺母以及端轴承发热[8-9],因此以某高速龙门加工中心作为实验平台,温度传感器的安装位置如表1所示。测量时机床的运行状态为空转连续运行,进给速度为6 m/min。

表1 温度传感器位置

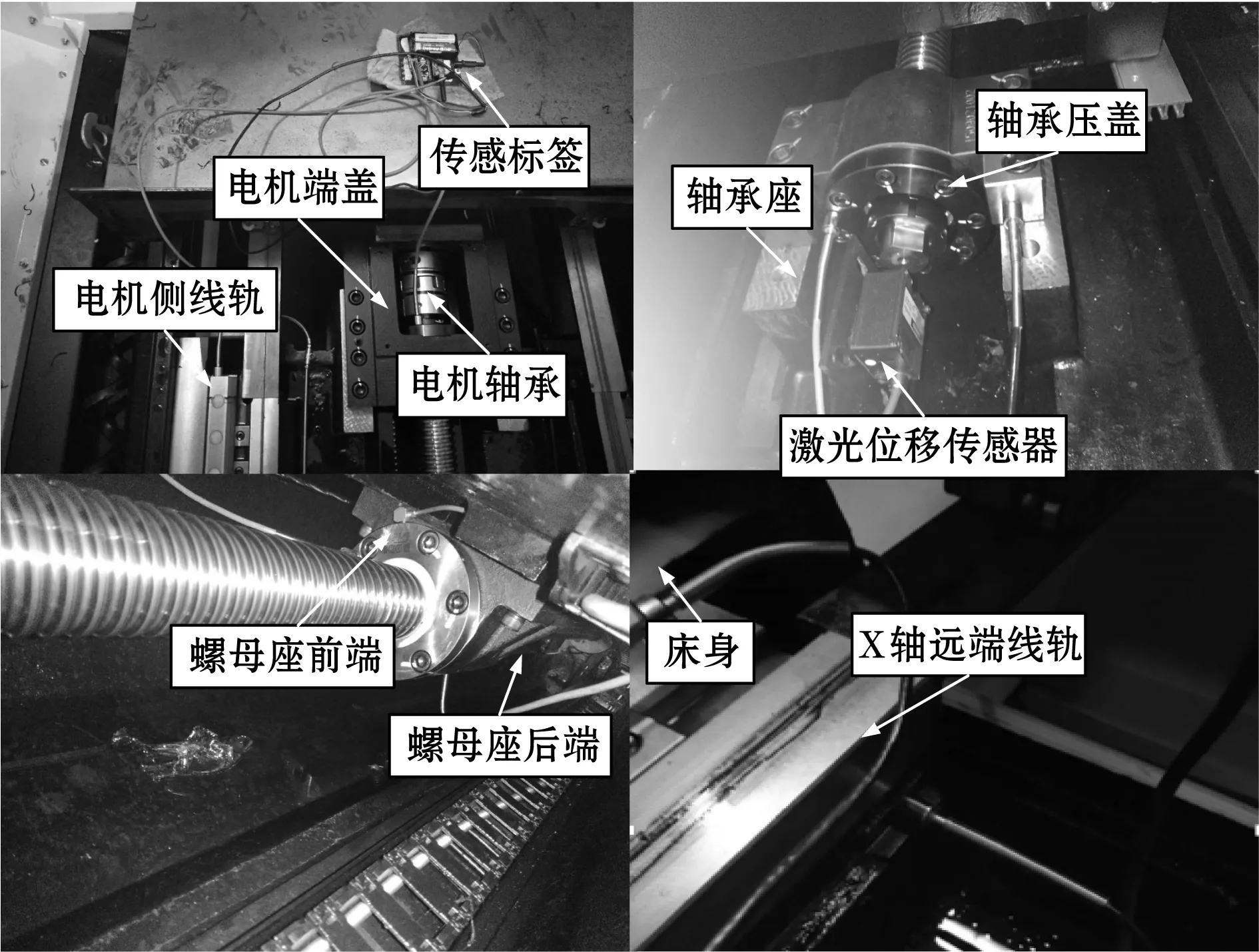

在布置传感器时,应当布置在热源附近或者容易产生变形的位置;其次为了不让传感标签之间存在干扰降低耦合性,吸附的距离不应靠得太近;当部件均匀受热时,应尽量布置在固定端,防止干扰正常温度测试,现场布置如图7所示。

图7 传感标签现场布置图

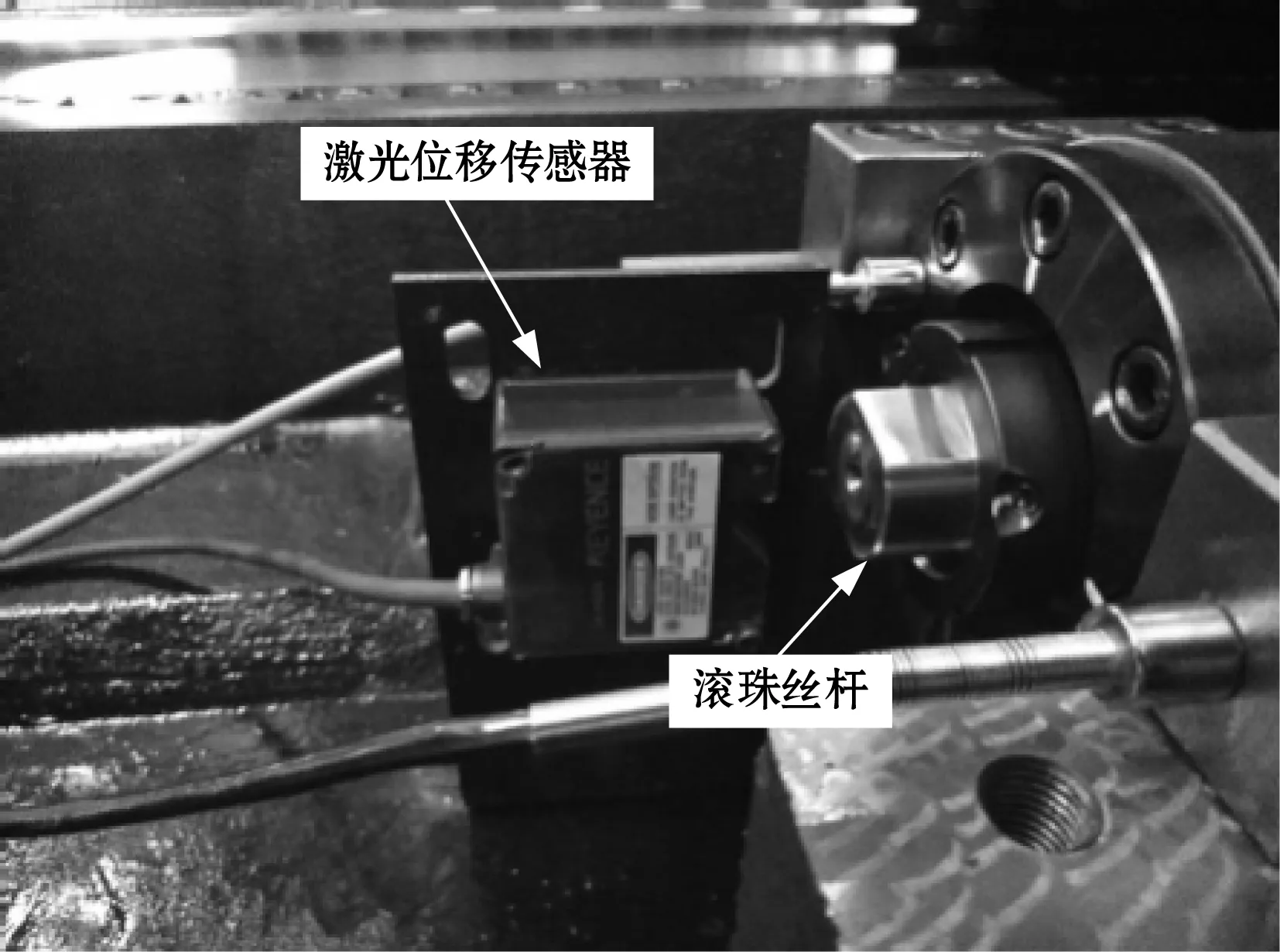

由于滚珠丝杠传动系统的导轨在电机座端固定,因此将激光位移传感器固定在轴承座端对丝杠累积热误差进行测量,现场布置如图8所示。

图8 激光位移传感器现场布置图

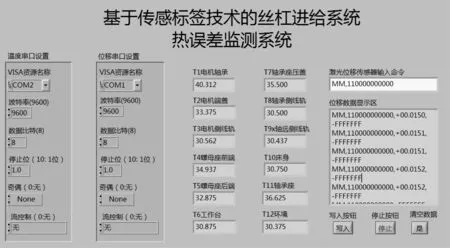

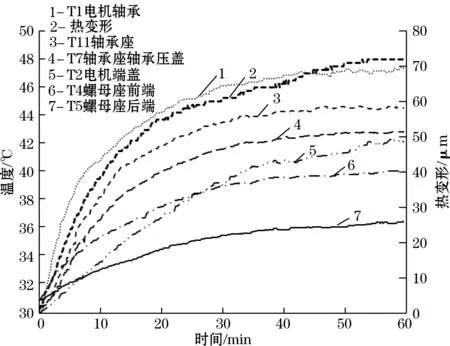

读写器接收传感标签无线发送过来的温度数据,通过RS232转USB数据线运用图9所示的基于LabVIEW开发的上位机监测系统对各测点位置的数据进行截取和保存,所测数据曲线如图10所示,由图10可以看出运用传感标签技术可以准确地对每个布点位置的数据进行获取,直观地显示出了温度和热变形的变化趋势,有利于后续对温度和热变形之间进行相关性分析。

图9 热误差监测软件界面图

图10 传感标签丝杠热误差数据图

4 结论

(1)设计了一种集温度感知与身份识别于一体的温度传感标签,可将采集的温度数据与地址通过射频通信发送给远端的读写器,通过上位机软件将读写器的数据存储;

(2)标签与读写器之间的通信协议简单,测试距离远,能耗低,解决了现场加工环境有线安装困难、布线多的问题;

(3)开发的上位机监测软件同时获取温度和位移信号,直观地体现了热误差的变化趋势,对数据进行实时保存,为后续的热误差建模提供参考。