抽油机动态运行辅助系统的开发应用

潘国辉,刘松林,张晓娟,刘继波,王 华

(中国石化江苏油田分公司采油一厂,江苏扬州 225265)

1 总体思路

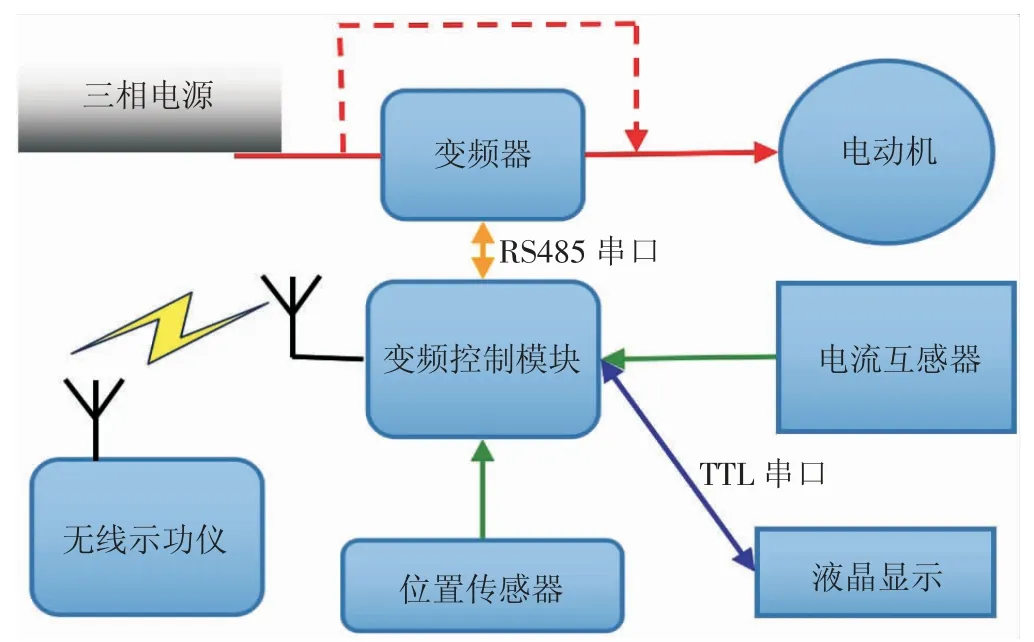

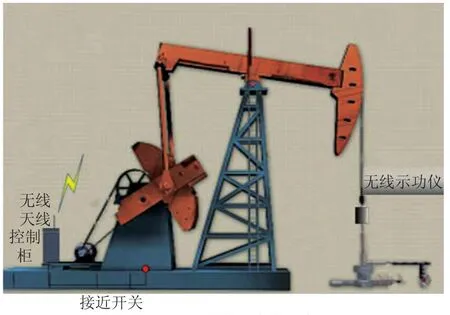

抽油机智能控制系统主要由电流矢量变频器、位置传感器、变速控制模块、控制电路、液晶显示器和无线示功仪组成,这些组成部分的逻辑关系(见图1)。抽油机拖动装置,位置传感器外安装在抽油机变速箱上,示功仪安装在驴头悬点位置,其余部分都安装在控制柜内,装置在抽油机上的安装示意图(见图2)。

图1 抽油机智能控制系统

图2 智能控制装置安装示意图

2 参数检测与控制

2.1 电参数测量

为计算抽油机平衡度、抽油机系统效率、检验调控效果,电动机的工作电参数是必需的数据,所以智能控制模块集成了电参数测量功能[1,2],测量功能采用专业电能计量芯片ADE7878 实现。具体功能有:测量三相电机电流、电压、有功、无功、视功、功率因数的数据和连续曲线,计量当日的有功电能、无功电能、视功电能。

2.2 抽油机位置检测

在抽油机的运行过程中,控制模块需要实时掌握抽油机的运行位置,以实施对抽油机的精确控制。抽油机位置的检测是通过位置开关和变频器的输出频率计算得出。

分析抽油机的运行规律,抽油机的运行有以下几个特点:(1)在一个周期的运行过程中,从上行的死点位置开始,电动机每转动一圈抽油机运行到的位置是确定的;(2)抽油机运行一个完整的冲次,电机的总转数是固定的;(3)同步永磁电机的转速与电源的频率呈正比。根据抽油机的运行特点,抽油机的位置与变频器的输出频率呈线性积分关系,以抽油机的下死点为起点,能够根据变频器的输出频率计数得出抽油机的位置,将这一关系以表格形式存储起来。位置测量时,通过对变频器的时间积分获得转数,然后查表得出位置数据。

2.3 抽油机周期内调速

建立抽油机周期内的控制模型是一个专业复杂的过程,需要根据油井的基本参数结合油井的特点以及调控的目的综合设计。设计一种转换算法,将控制模型转换成控制模块可执行的控制数据。这里规定控制模型是一个以归一下时间为横坐标,悬点位移为纵坐标的图形。转换算法能够根据控制模型,再结合油井的冲次计算出悬点速度和时间的关系图,控制图形结合位移与变频器周期累加图形得出变频器周期累加与速度的关系图;这两个关系图结合可以得出时间和变频器周期累加图形;从而最终得出时间和变频器频率图形。最后利用时间频率图形控制变频器输出频率实现控制模型的控制效果。

2.4 抽油机冲次控制

智能控制模块设计了多种油井冲次控制方案:

(1)设定油井冲次,控制模块按设定冲次控制油井运行;

(2)锁定泵效,此种方案需要在抽油机上安装无线计量示功仪,控制模块以无线方式获取功图、泵效数据,定期检查当前泵与设定泵效的差值,当差值超过设定阀值时,控制模块控制调整油井冲次,泵效高于设定泵效时,加快油井的冲次,泵效低于设定泵效时降低油井的冲次;

(3)产量最大化,此种方案需要在抽油机上安装无线计量示功仪,控制模块持续获取示功仪计量的产量数据,定时改变油井的冲次,当连续两个同方向的冲次改变使产量降低时,改变冲次的调整方向,直到油井产量再次降低,通过这一过程找到油井最大产量的冲次,然后控制模块按照寻找到的最大产量冲次运行,直到产量数据变化超过设定阀值,重新进行最大产量寻找过程。

2.5 油井闭环控制

控制模块控制抽油井的依据是该油井的功图、泵效和产量,控制模块定时获取这些数据,完成数据的分析,然后调整抽油井的运行,控制模块不断重复这一过程,完成对油井的闭环控制。这一过程局限于井口范围,不需要远端控制。闭环控制的实现依托于无线传感器网络技术和无线计量示功仪技术。无线传感器网络技术能将井口的各种无线设备如智能控制模块、无线计量示功仪、流量检测、压力仪连接在同一个传感器网络内,这些设备能够互相通信,控制模块能够获取无线计量示功仪的所有数据,无线计量示功仪具备测量示功图、计算泵效和产量的功能。这两项技术使控制模块具备控制油井的直接数据。

3 现场应用

在11-10 井是一个低产、低效井,控制柜安装前油井冲次为3 次/分,产量为2.5 m3左右。同时这口井安装了无线计量示功仪和网关,使控制柜和计量示功仪能够互通,控制柜可以工作在“闭环控制”状态。系统现场应用后,油井的产量保持略有上升,动力费用下降30 %以上。