基于烃类污油物均质化的模拟及研究

段 斌,胡奇林,刘万毅

(宁夏化学学会,宁夏银川 750021)

乌审旗庆港洁能科技有限公司,成立于2009 年7月,主要从事油气伴生资源综合利用、天然气下游利用、轻烃加工与销售业务[1]。凝析油是指从凝析气田的天然气凝析出来的液相组分,又称天然汽油。其主要成分是C5~C11烃类的混合物,并含有少量的大于C8的烃类以及二氧化硫、噻吩类、硫醇类、硫醚类和多硫化物等杂质,其馏分多在20 ℃~200 ℃,挥发性好,是生产溶剂油优质的原料[2]。乌审旗庆港洁能科技有限公司以烃类污油为原料,烃类污油是凝析油经加工后剩余的油品,通过精馏技术生产化工轻油和稳定轻烃,提高产品的附加值。乌审旗庆港洁能科技有限公司于2014 年对烃类污油处理装置进行工艺装置单元检修。主要检修内容为:分馏塔和分离塔内部污垢清理、15 台换热器、加热炉、风机、机泵保养。在检修过程中,发现换热器壳程和管程腐蚀比较严重,大量杂质和锈蚀物在换热器封头处聚集,造成换热器堵塞,影响换热器的换热效率,且换热器腐蚀严重,缩短了设备的使用寿命,给安全生产造成隐患。

均质化技术近年作为一项细化分散技术其应用已经相当广泛,在食品、化妆品、煤化工行业、水泥生产中都有应用。作为原料预处理的第一步,原料均质化是指通过采用一定的工艺措施,达到降低物料化学成分的波动振幅,使物料化学成分均匀一致的过程。原料均质化通常用于组分复杂的原料进行加工前采用的技术,是使原料供应量相对均衡,质量相对稳定并使装置平衡运行的保证。原料均质化是保证原料质量稳定及降低能耗的基本措施和前提条件。对于原料不稳定的企业来说,如何实现原料均质化是确保装置稳定生产、降低能耗、保证产品质量的关键所在,因此,烃类污油原料的均质化处理对苏里格烃类污油处理厂烃类污油处理装置生产的稳定运行与操作稳定相当有益。为了控制原料性质,可以采用不同品质原料进行合理配比,达到原料均质化的目的,保证原料组分均一化,降低处理工艺参数波动性。为企业污油原料硫含量的降低提供理论数据支持,为解决生产中的换热器严重腐蚀问题提供实践依据。

1 实验部分

1.1 实验原料

实验所用原料为乌审旗庆港洁能科技有限公司提供的烃类污油物。

1.2 烃类污油物原料检测

本实验中对烃类污油样品的检测包括:色度、密度(20 ℃)、硫含量、盐含量、运动黏度(20 ℃)、水分、酸度、胶质等(见表1)。

表1 检测项目及标准

1.3 利用SPSS[3,4]软件进行分类

将采集的数据导入SPSS 软件当中,在SPSS 软件的界面上,选择分析、分类、系统聚类,最后选择硫含量作为变量,选择Ward 法进行分类并绘制树状图。

1.4 原料质量的优化

1.4.1 硫含量加和性的验证 原料均质化是保证原料质量稳定及降低能耗的基本措施和前提条件。即使原料来源广泛且品质差距较大,也可通过调配比例,使混合烃类污油黏度,含水量,含盐量等性质处于一致,以便操作控制,减小波动。本实验主要研究对象是样品烃类污油中的硫含量,所以烃类污油中的硫是否具有可加性是本均质化方法的关键所在。

实验方法:取两种除硫含量相差较大,其他指标几乎相同的样品烃类污油按照不同比例混合,摇匀后密封,多次检测其硫含量并分析其是否具有加和性。

实验样品烃类污油:化工轻油上作为(硫含量为303.2 mg/kg)和采气一厂作业八区乌8 站(硫含量为40.0 mg/kg)分别按照1:1,1:2 和2:1 的比例混合,分别用50 mL 烧杯保存并标记为样品1、样品2、样品3。摇匀放置3 d 后进行硫含量的检测。

1.4.2 定量混合 按企业烃类污油处理装置设计,当装置基本满负荷运转时,原料进料量为25 t/h,原料烃类污油中硫含量最大为374 mg/kg,最小为16.8 mg/kg。采用线性规划法,设A 储罐原料进料量为X t/h,B 储罐原料进料量为Y t/h,C 储罐原料进料量为Z t/h。用LINDO[5]软件求解,计算最优配比。

1.4.3 模拟均质化实验验证 模拟均质化实验过程如下:

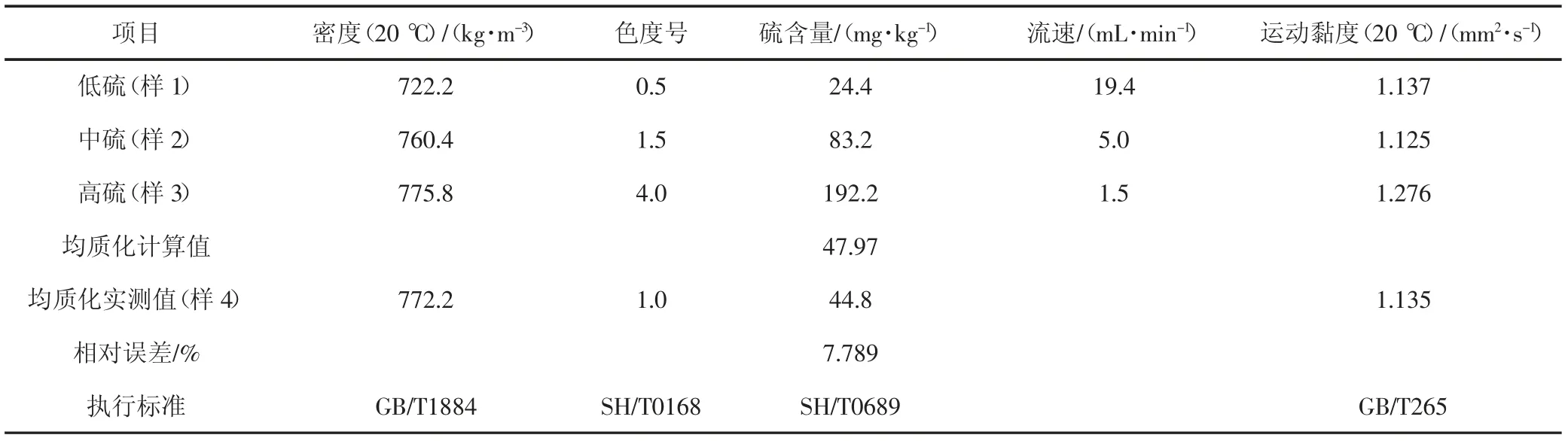

表2 均质化实验样品检测结果

(1)通过对两批烃类污油的指标分析,并按照均质化方法将以下样品烃类污油进行分类。

(2)将样品烃类污油根据分类情况进行分类,其中硫含量小于等于50 mg/kg 的储存在一个储罐内;大于50 mg/kg 小于100 mg/kg 的储存在一个储罐内;大于100 mg/kg 的储存在一个储罐内。

(3)按照计算所得配比利用均质化的方法进行样品烃类污油的混合:假设以X t/h 进料18.75 t,Y t/h 进料4.5 t,Z t/h 进料1.75 t 的比例进行混合,样品烃类污油通过一台蠕动泵在相同的时间内以不同的蠕动速率分别从原料储罐A、B、C 中将样品烃类污油打入到混合原料烃类污油储罐当中。油样抽取完毕后充分摇晃使其混合均匀。将原料罐以及混合原料罐中的样品送至中国石油天然气股份有限公司宁夏石化公司进行检测(见表2)。

1.5 均质化实验验证

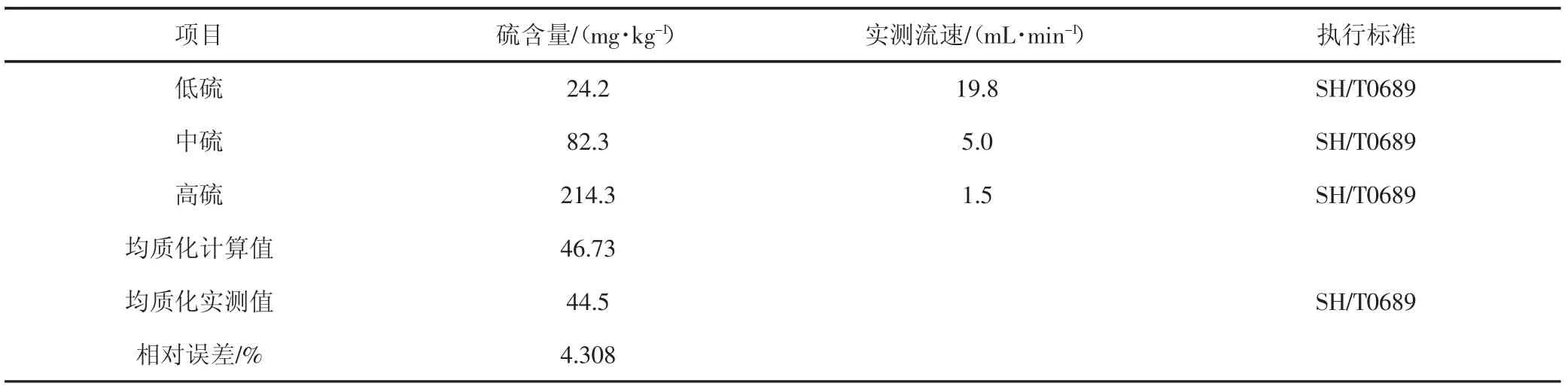

1.5.1 实验方法 利用SPSS 统计软件系统聚类分析分类和LINDO 优化软件根据A、B、C 三类原料的硫含量和站点年产量模拟出最佳配比(低硫:中硫:高硫=16.4:4:1.1)。首先取适量的原料根据硫含量的不同分别储存于三个广口瓶,充分振荡后通过同一型号(BT1-100E)恒流泵,同一规格软管(壁厚1.5 mm),转速分别调整为82 r/min,20 r/min,5.5 r/min。按照硫含量增加顺序依次抽取,抽取相同时间15 min,进入塑料桶(相当于中间罐),分别存样。实验完毕后,计时1 min,分别抽取三类原料于量筒中,读取量筒示数,计算实际流速。比例不变,抽样时间40 min,观察实验样品颜色及检测其物性参数,比较实验的重复性。

1.5.2 原料挥发性的验证 本项目检测对象为烃类污油中的硫含量,但由于烃类污油具有一定挥发性,为研究烃类污油挥发是否对其硫含量有影响设计以下验证实验:选取5 种不同硫含量样品烃类污油各25 mL,检测其硫含量等指标后将其放入阴暗通风橱储存,3 个月后取出观察其颜色等是否有变化,检测其硫含量等指标。

2 结果与讨论

2.1 原料检测结果及分析

原料测定结果(见表3、表4)。由表3、表4 分析数据可得出以下结论:(1)由色度的检测标准可知,烃类的色度号越大表示其颜色越深,原料的质量越差。两批样品色度号介于0.5~8 的样品波动较小;(2)水分的含量在0.02 %~0.06 %,有个别现象,可能是由于操作或取样造成的偶然误差。表中水分含量的检测结果表明,该烃类污油的水分含量较少且各采样地点水分含量均一,差距小;(3)电脱盐能够有效脱除溶解在水中的无机氯化物,使脱后含盐量控制在3 mgNaCl/L 的指标内。检测结果表明大部分样品的盐含量≤1 mgNaCl/L,也存在个别差异,但是差异不大。检测结果说明,该厂烃类污油的盐含量差距较小,比较相近,与采样地点的差异联系不大;(4)不同采样地点在同一时间采集到的样品,其硫含量有较大差异,彼此之间的联系很小,含量波动范围较大。由分析结果可知,虽然采样地点相近,但所采集到的烃类污油的硫含量还是存在一定的差距,个别采样地点烃类污油的硫含量较大。

根据硫含量的分类以及检测数据,可以判断该厂的烃类污油属于低盐、低含水量的中硫烃类污油。为了得到相同产地的样品烃类污油硫含量的波动趋势,对送来的四批原料烃类污油进行整理,结果(见表5)。

对表5 的数据以采样地点作为横坐标,以硫含量作为纵坐标用Excel 作图,得到结果(见图1)。

表3 第一批原料样品油检测单

表4 第二批原料样品油检测单

表5 不同批次样品油硫含量检测结果 单位:mg/kg

图1 不同批次原料样品油硫含量数据分布图

由图1 原料烃类污油硫含量波动趋势可以看出,无论是同一批次不同原料产地的样品烃类污油,还是不同批次同一原料产地的样品烃类污油,其硫含量都有很大的波动。由于乌审旗庆港洁能科技有限公司在烃类污油精馏加工技术生产过程中,将不同地区的原料烃类污油未经处理,直接混合储存在原料罐中,然后进行后续加工处理。由于原料烃类污油的工艺参数波动较大,导致工艺的生产条件不稳定,得到的溶剂油产品质量不稳定,影响其经济效益;同时可以确定本项目中换热器的腐蚀主要是原料烃类污油的硫含量不均一而且波动性较大造成的。

2.2 SPSS 软件分类结果(见图2)

图2 层次聚类系谱图

从图2 分析可得:根据原料烃类污油检测报告中的硫含量差异较大的特点,以样品烃类污油的硫含量为依据,将样品烃类污油分为三类:当烃类污油中的硫含量小于或等于50 mg/kg 时,原料烃类污油定义为低硫烃类污油;当烃类污油硫含量大于50 mg/kg 小于或等于100 mg/kg 时,原料烃类污油定义为中硫烃类污油;当烃类污油的硫含量大于100 mg/kg 时,原料烃类污油定义为高硫烃类污油。依据模拟聚类结果将原料按照硫含量分为高、中、低三类并按照污油分类分别储存。

2.3 原料质量的优化

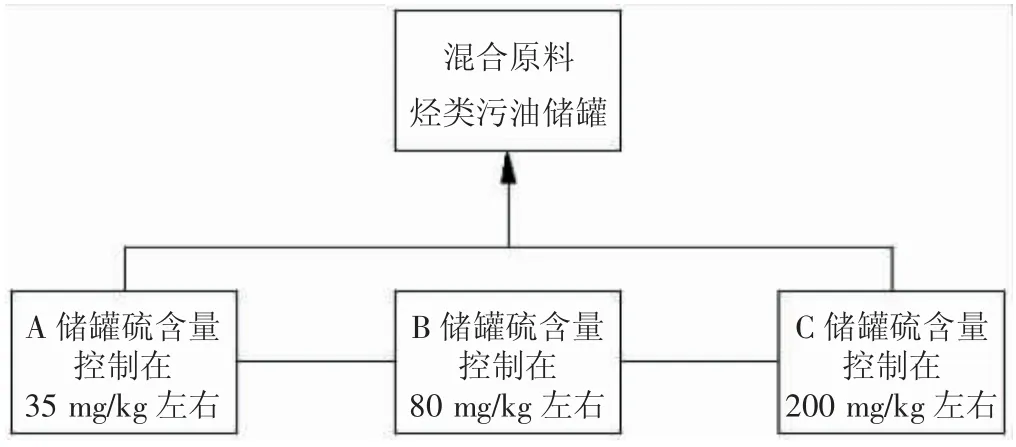

2.3.1 硫含量加和性(见表6)由表6 分析可知烃类污油中的硫具有加和性,证明了均质化是可行的,且硫含量的高低与混合的原料的质量和体积有关。原料的硫含量越大,其体积比越大,则混合样的硫含量越大。2.3.2 均质化设计与建议 通过对原料烃类污油进行硫含量的测定分析后,按照原料烃类污油的分类情况将原料分三个储罐分别储存,实现原料均衡供给。其中低硫烃类污油为一个原料储罐,硫含量在50 mg/kg 以下(含50 mg/kg),硫含量控制在35 mg/kg 左右,约占原料烃类污油总量67 %,设为A 罐;中硫烃类污油为一个原料储罐,硫含量大于50 mg/kg 小于100 mg/kg(含100 mg/kg),约占原料烃类污油总量的18 %,硫含量控制约为80 mg/kg 左右,设为B 罐;高硫烃类污油为一个原料储罐,其硫含量大于100 mg/kg,约占原料烃类污油总量的15 %,硫含量控制为200 mg/kg,设为C 罐;原料烃类污油分类储存有助于对原料进行定量混合,混合后的原料储存于混合原料烃类污油储罐,模拟装置(见图3)。

表6 硫含量加和性验证实验样品检测结果

图3 原料储罐模拟图

2.3.3 定量混合最优配比

(1)决策变量:三种原料的进料量分别是X t/h,Y t/h,Z t/h;

(2)约束条件:①最大进料量:X+Y+Z=25 t/h;②14.75<X<18.75、2.5<Y<6.5、1.75<Z<5.75;

(3)目标函数:MIN(S)=35X+80Y+200Z、MAX(S)=35X+80Y+200Z,用LINDO 软件求出最优解为:

最小硫含量为:X=18.75、Y=4.5、Z=1.75 硫含量约为54.65 mg/kg;

最大硫含量为:X=14.75、Y=4.5、Z=5.75 硫含量约为81.05 mg/kg。

经计算,设计原料均质化模型(见图4)。

根据计算结果,可以采用高压均质泵,A 储罐向混合原料烃类污油储罐进料量为14.75 t/h~18.75 t/h,B储罐向混合原料烃类污油储罐进料量为4.5 t/h,C 储罐向混合原料烃类污油储罐进料量为1.75 t/h~5.75 t/h。

图4 原料均质化模型

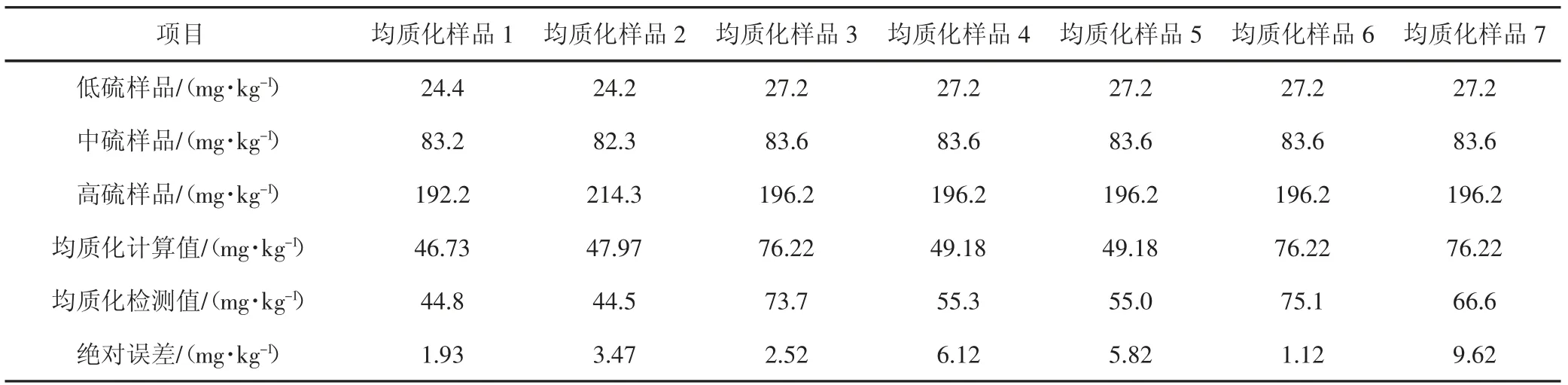

2.3.4 模拟均质化实验结果 实验与检测结果(见表7)。根据实验所使用的油样体积总量以及三个储罐中油样的体积总量可得三个储罐各占油样总量的67 %,18.5 %和14.5 %,这与乌审旗庆港洁能科技有限公司提供的三类样品烃类污油在区块油品拉运情况中所占比例基本吻合。样品烃类污油分类后三个储罐的硫含量的实际检测值分别为24.4 mg/kg,83.2 mg/kg 和192.2 mg/kg,计算结果与实际检测结果相差不大;按照配比混合的混合原料烃类污油储罐的硫含量的计算值为46.73 mg/kg,实际检测所得混合原料烃类污油储罐的硫含量约为44.8 mg/kg,实验结果与计算结果基本吻合。按照以上方法经多次实验验证,其检测结果都与计算结果相差不大。

2.4 均质化实验验证

由表8、表9 数据可知,模拟计算结果与实际检测结果相差不大,误差在可允许范围内,数学模型理论比例与恒流泵转速调节操作比例比较接近,基本吻合,实验重复性好,验证了数学模型的可靠性。因此可以得到通过对烃类污油均质化的模拟计算研究,为企业污油原料硫含量的降低提供理论数据支持,为解决生产中的换热器严重腐蚀问题提供实践依据(见图5)。

表7 均质化重复实验样品检测结果

表8 抽样时间为15 min 的均质化实验检测结果

表9 抽样为40 min 的均质化检测结果

图5 样1、样2、样3、样4 分别为低硫、中硫、高硫和均质化样品

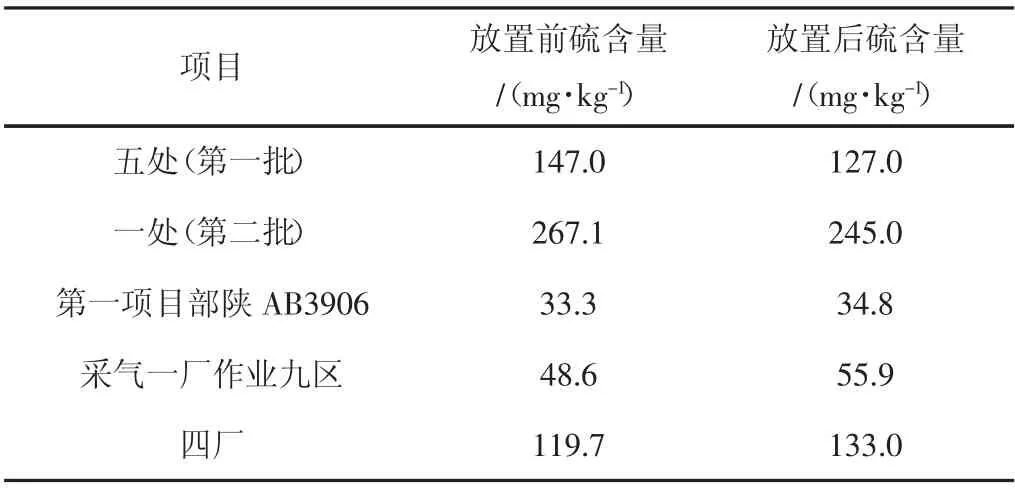

表10 挥发性验证实验样品结果检测

2.5 原料挥发性验证结果

(1)实验结论:根据实验检测结果前后对比(见表10)可知,5 个样品的硫含量都有变化,其大致范围为1 mg/kg~22 mg/kg。实验结论为:烃类污油的挥发性对样品硫含量的检测有影响。

(2)误差分析:①实验中混合原料烃类污油时使用烧杯进行混合,其精度低导致误差;②实验时抽取样品烃类污油使用同一台蠕动泵,每次更换样品时未将其橡皮软管清洗导致其内部残存硫与样品混合导致误差;③使用蠕动泵抽取样品烃类污油时使用秒表计时,人为停止进料时存在反应时间,导致误差;④样品烃类污油在送往检测过程中存在挥发,使硫含量的检测值变化,从而导致误差。

3 结论

(1)通过参考原料来源以及原料烃类污油产量清单并且对乌审旗庆港洁能科技有限公司提供的烃类污油样品进行检测分析,了解到企业所用原料来源较为广泛,地区分布较广,原料产地产量不稳定,原料硫含量较高且波动较大。故提出模拟原料均质化这一方案,验证模拟均质化方法在污油处理中是否具有可行性。利用SPSS19.0 软件对烃类污油原料进行聚类分析,依据分析结果将原料按照硫含量分为高、中、低三类并按照分类分别储存。

(2)通过对烃类污油中硫含量进行加和性实验证明了本文均质化是可行的。按照企业烃类污油处理装置设计参数,利用LINDO 软件进行数学模拟计算出原料烃类污油的最优配比为:低硫:中硫:高硫=18.75:4.5:1.75,进一步设计均质化模拟实验验证,得出模拟计算结果与实际检测结果相差不大,误差在可允许范围内,因此得到结论:通过对烃类污油均质化的模拟计算研究,为企业污油原料硫含量的降低提供理论数据支持,为解决生产中的换热器严重腐蚀问题提供实践依据。