煤制油低温甲醇洗装置净化气总硫超标原因分析及对策

张 雷

(国家能源集团宁夏煤业有限责任公司,宁夏银川 750411)

国家能源集团宁夏煤业公司400×104t/a 煤制油项目是以煤为原料生产油品的大型煤化工装置,该项目合成气净化装置采用鲁奇低温甲醇洗技术,设计处理454×104m3/h 的粗煤气。该装置在2017 年投产运行后,出现了净化气总硫超标的情况,H2S 超标会造成甲醇合成和油品合成催化剂的永久性中毒,为攻克H2S 超标这一技术难题,采取了一系列的工艺调整和技术改造,最终解决了净化气总硫超标的问题。

1 工艺流程简介

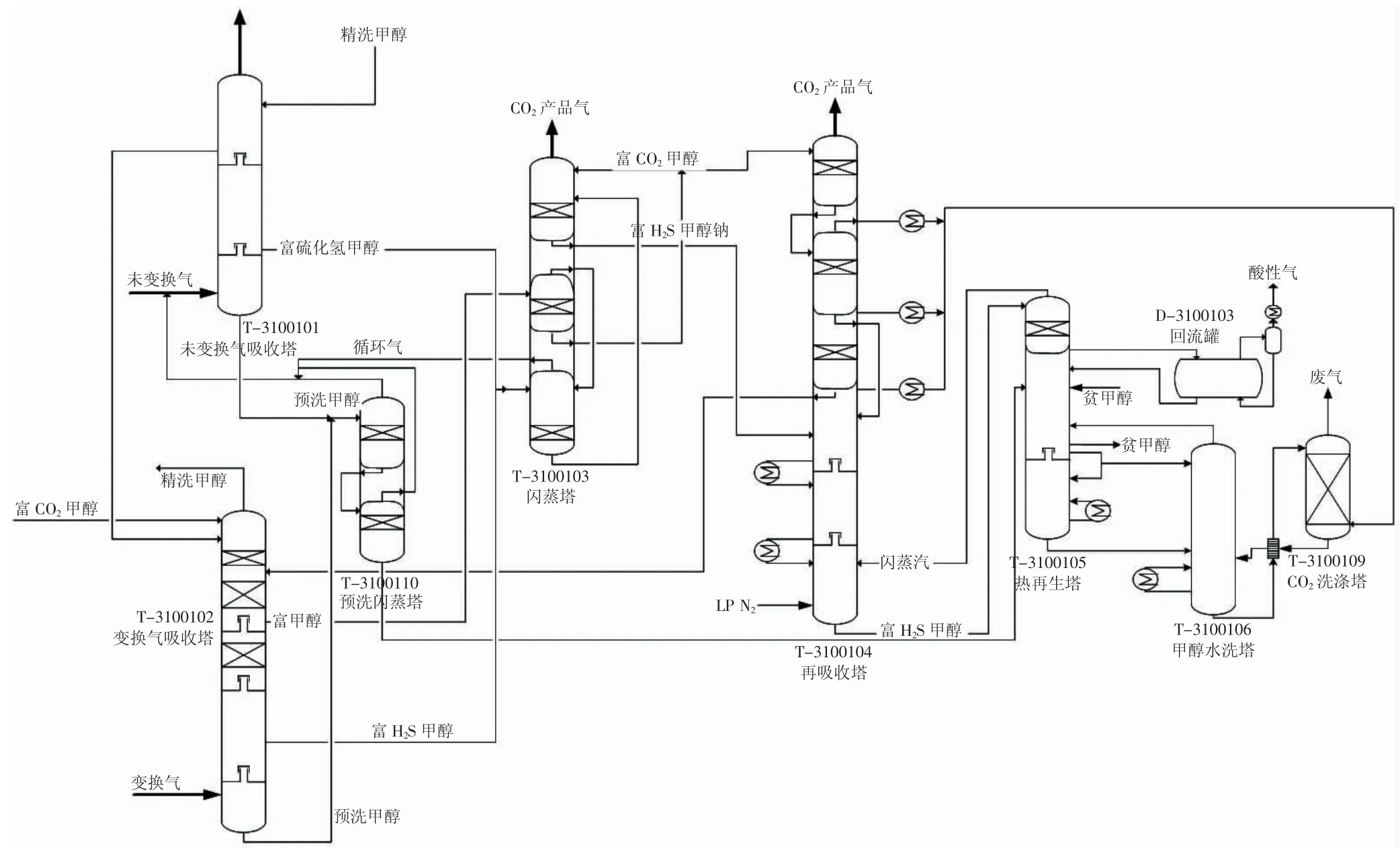

合成气净化装置包括四个系列的低温甲醇洗单元,每个系列采用十塔工艺处理来自变换装置37.8×104m3/h 的未变换气和75.6×104m3/h 的变换气。未变换气经过洗氨塔(T-3100X08),脱除粗煤气中大量的HCN 和NH3,然后经过E-3100X07 冷却后,依次进入未变换气吸收塔T-3100X01 预洗段(脱除HCN 和NH3等痕量组分)、脱硫段(脱除H2S、COS 和少量CO2)和脱碳段(脱除CO2和少量H2S),得到合格的未变换合成气经过E-3100X07、E-3100X06 换热后送出界区。变换气经过洗氨塔(T-3100X07),脱除粗煤气中大量的HCN 和NH3,然后经过E-3100X01/02/03/04 冷却后,依次进入未变换气吸收塔T-3100X02A/B 预洗段(脱除HCN 和NH3等痕量组分)、脱硫段(脱除H2S、COS和少量CO2)和脱碳段(脱除CO2和少量H2S),得到合格的未变换合成气经过E-3100X02、E-3100X01 换热后送出界区。来自T-3100X01 和T-3100X02A/B 脱硫段的甲醇经过依次闪蒸塔T-3100X03 下段、解析塔T-3100X04 解析后,经过热再生塔T-3100X05 再生后作为精洗甲醇返回吸收塔。从T-3100X03 和T-3100X04解析出来的CO2产品气经压缩后作为载气送往气化装置,从T-3100X05 再生的酸性气送往硫回收装置,从T-3100X01、T-3100X02A/B 产生的净化合成气送往甲醇合成装置和油品费托装置,工艺流程简图(见图1)。

图1 国家能源集团宁夏煤业公司400×104t/a 煤制油项目低温甲醇洗流程简图

2 低温甲醇洗装置净化气总硫超标原因分析

2.1 循环甲醇温度高

低温有利于吸收,当系统冷量不足造成进洗涤塔甲醇温度过高时,会造成净化气中总硫超标[1]。低温甲醇洗装置的主要冷量来源为丙烯制冷系统和甲醇的闪蒸再生[2]。丙烯换热器丙烯液位低和丙烯换热器泄漏都会造成系统循环甲醇温度高,尤其在系统接气和加负荷过程,容易造成丙烯闪蒸量不足引起净化气总硫超标。CO2产品气在解析过程中会回收大量冷量,而解析塔气提氮气量不匹配也会造成系统甲醇温度高。一般情况,气提氮量太小,冷量回收不充分,会造成系统甲醇温度升高;但气提氮气量过大,进入解析塔气提氮温度高,也会造成循环甲醇温度不断升高。

甲醇循环量过大也会造成循环甲醇温度高。系统循环甲醇吸收的CO2总量是一定的,甲醇循环量过大,单位体积甲醇解析出CO2量就会减少,回收的冷量减少,造成甲醇温度升高。甲醇循环量与热再生塔加热蒸汽量成正比,甲醇循环量大,热再生塔加热蒸汽量大,同样会导致循环甲醇温度不断升高。另外,甲醇循环量过大,机泵对循环甲醇做功增多,循环甲醇与管道摩擦产生的热量也增多,系统甲醇的温度会不断升高[3]。

2.2 甲醇循环量小

系统甲醇循环量是控制净化气中总硫含量的主要因素。循环量过小会造成甲醇吸收H2S 的量减少,粗煤气中H2S 不能被完全洗涤干净,造成总硫超标现象,适当增加系统甲醇循环量,增大液气比,加大吸收推动力,粗煤气中H2S 易被脱除,但是循环量也不是越大越好,循环量过大会造成循环甲醇温度上升,净化气总硫含量也可能超标[1,4]。

要使甲醇循环保持稳定运行,对机泵的运行状态要求较高,往往由于机泵长时间运行造成甲醇中杂质在机泵入口滤网处积累,引起机泵的打量不好,备用机泵切换不及时造成甲醇循环量大幅波动,从而引起净化气总硫超标,这种现象在装置开车初期较为常见。

2.3 甲醇热再生效果差

甲醇热再生效果对低温甲醇洗装置运行至关重要,通过再生甲醇中H2S 含量可以判断热再生塔的再生效果。甲醇吸收H2S 的能力是有限度的,当热再生塔脱除H2S 效果差时,使得循环甲醇中的H2S 含量增高,从而使净化气中总硫超标。同时粗煤气中含有硫的化合物有硫化氢、羰基硫、噻吩、二硫化碳、硫醇、硫醚等,在低温甲醇洗中H2S、CS2的溶解度非常大,但COS、硫醇、硫醚等在甲醇中溶解度很小,即使部分有机硫和氢可转化为H2S,还是有部分不能转化成H2S 的有机硫,这也会造成净化气总硫超标[5,6]。

系统中碳含量偏高,在脱碳塔中未能完全闪蒸,含碳富甲醇至热再生塔中再生,加重了热再生负荷,导致甲醇热再生效果不好。另外,变换气中含微量氨,在热再生塔与硫化氢反应生成硫铵,使系统中硫含量超标。

2.4 循环甲醇水含量高

进入低温甲醇洗的粗煤气中有一定的水分,水对系统的危害是很大的,会降低甲醇对CO2、H2S 的吸收。一般来说,循环甲醇中水含量指标要求≤1 %,而且越低越好。当循环甲醇中的水含量为5 %时,CO2在甲醇中的溶解度会降低12 %,H2S 的溶解度也会大幅下降。另外,循环甲醇中水含量增加,H2S 的电化学腐蚀速率也会加大,尤其对热再生塔系统的相关设备、管道腐蚀会非常严重[7]。

2.5 换热器内漏

在本项目开车过程中,也出现过换热器内漏造成净化气总硫超标的现象。粗煤气/合成气缠绕式换热器E-3100X07/E-3100X03、贫富甲醇换热器E-3100X20、贫甲醇水冷器E-3100X19 都出现过不同程度的泄漏情况,这些都会直接造成净化气总硫超标的情况。

3 低温甲醇洗装置净化气总硫超标防范措施

3.1 控制循环甲醇温度过高的措施

保证丙烯制冷剂温度和压力,将丙烯蒸发器的液位控制在40 %~50 %,既能保证丙烯用量,也确保了丙烯具备足够的闪蒸空间,在加减负荷过程中及时补给或退出丙烯。另外,丙烯换热器内漏的情况在本项目开车生产过程中也确实出现过,这需要随时关注丙烯换热器的换热温度和效果。

气提氮量过大或过小都会影响系统甲醇温度,因此气提氮量和粗煤气量要匹配。根据设计和长时间运行,控制粗煤气/气提氮量=16.7 时,系统循环甲醇的温度会降到最低。

3.2 控制甲醇循环量的措施

甲醇循环量过大或过小,都会影响合成气总硫的含量,因此控制好甲醇循环量至关重要。在系统达到70 %负荷以上,一般甲醇循环量与粗煤气量成正比线性关系,根据设计和运行调整,一般未变换气吸收塔(T-3100X01)的精洗甲醇控制在17.2 t/104m3粗煤气,主洗甲醇控制在7.3 t/104m3粗煤气,脱硫甲醇控制在7.2×104m3粗煤气;而变换气吸收塔(T-3100X02AB)的精洗甲醇控制在10.0 t/104m3粗煤气,主洗甲醇控制在15.0 t/104m3粗煤气,脱硫甲醇控制在10.8×104m3粗煤气。

3.3 控制甲醇热再生系统稳定运行的措施

控制好热再生塔(T-3100X05)的温度和压力,是提高甲醇热再生效果的前提。根据长时间运行调整,将T-3100X05Ⅰ段压力控制在0.37 MPa~0.39 MPa,T-3100X05Ⅱ段压力控制在0.16 MPa~0.18 MPa,出T-3100X05 酸性气温度控制在86 ℃~89 ℃,T-3100X05塔底温度控制在96 ℃~100 ℃。为了解决热再生系统中硫铵等物质长期积累造成净化气总硫超标的问题,将热再生塔回流罐底部甲醇向杂醇油罐进行间断性排液置换,将系统贫甲醇中氨含量控制在10 mg/L 以下。

3.4 控制循环甲醇中水含量的措施

正常情况下,循环甲醇中水分含量应在1 % 以下,实际运行过程中,当循环甲醇中水分含量超过0.6%时,贫甲醇对H2S 的吸收大幅度减少。控制好甲醇水分离塔(T-3100X06)的温度和压力,对降低甲醇中水含量至关重要。为将循环甲醇水含量控制在0.5 %以内,需将T-3100X06 底部温度控制在137 ℃~140 ℃,将灵敏板温度控制在120 ℃~123 ℃,将塔顶温度控制在95 ℃~98 ℃,T-3100X06 压力控制在0.24 MPa~0.26 MPa。另外,调整好T-3100X06 回流比,防止塔的液泛。

3.5 控制设备的内漏情况

换热器的内漏,也是造成净化气超标的重要原因,直接制约着装置的稳定运行。通过对关键换热器的相关测点的取样分析,做好设备的监测监控,出现问题及时采取措施。另外,装置加减负荷要缓慢,防止波动过大对设备造成损伤。

4 结语

净化气中硫含量是反映净化气质量的一个重要指标,在低温甲醇洗装置运行中有时会出现净煤气中总硫含量超标的现象。经过两年多的运行调整和改造,通过对低温甲醇洗装置H2S 超标时各工况进行分析,总结出了总硫超标主要原因并采取相应措施,现在已将净化气总硫控制在0.1 mg/m3以内。