钢筋锈蚀对上海地铁盾构隧道纵缝接头抗弯力学性能影响研究

郑勇波, 白廷辉, 李晓军

(同济大学地下建筑与工程系, 上海 200092)

0 引言

近年来我国建成了大量的盾构隧道,其设计使用寿命一般长达50~100年[1]。因盾构隧道所处岩土赋存条件复杂,随着服役年限增加,逐渐出现各类病害[2],主要表现为渗漏水、纵向不均匀沉降、管径收敛变形、接缝错台和张开、螺栓和钢筋锈蚀及混凝土材料劣化等[3]。其中,钢筋锈蚀对盾构隧道纵缝接头力学性能影响会不断加剧,减少其使用年限。

目前,已有不少针对盾构隧道施工期或运营初期纵缝接头力学性能的研究,采用的方法有解析方法[4-8]、数值模拟方法[9-11]和试验方法[12-14]。上述研究均是考虑管片材料性能完好而没有考虑退化的状况。直接研究钢筋锈蚀后盾构隧道纵缝接头力学性能的成果很少,仅国内少数学者开展了材料性能退化后管片力学性能的研究工作。李强等[15]建立了盾构隧道管片在盐离子腐蚀、碳化和杂散电流等多因素耦合作用下的材料退化加速试验系统,并简单总结了退化规律。刘四进等[16]开展了相似管片锈蚀劣化试验,分析了高水土荷载与侵蚀环境联合作用下管片受力性能衰退规律,提出了锈蚀劣化管片抗弯刚度衰减模型。在盾构隧道受力体系中,相对管片本体,接头位置才是最为薄弱的一环,因此,研究钢筋锈蚀后管片接头的力学性能退化规律的意义更为显著。

根据地铁盾构隧道环境条件及空间分布可知,管片内表面与二氧化碳体积分数较高的空气接触,外表面与富含盐离子的地下水接触,导致管片内外侧钢筋均会发生锈蚀。本文针对上述地铁盾构隧道服役期典型工况,借助足尺试验及数值模拟等手段,得到钢筋锈蚀后地铁盾构隧道纵缝接头抗弯刚度、变形规律及极限状态等结论,以期为改进盾构隧道现有设计理论和方法提供参考依据。

1 纵缝接头尺寸和材料

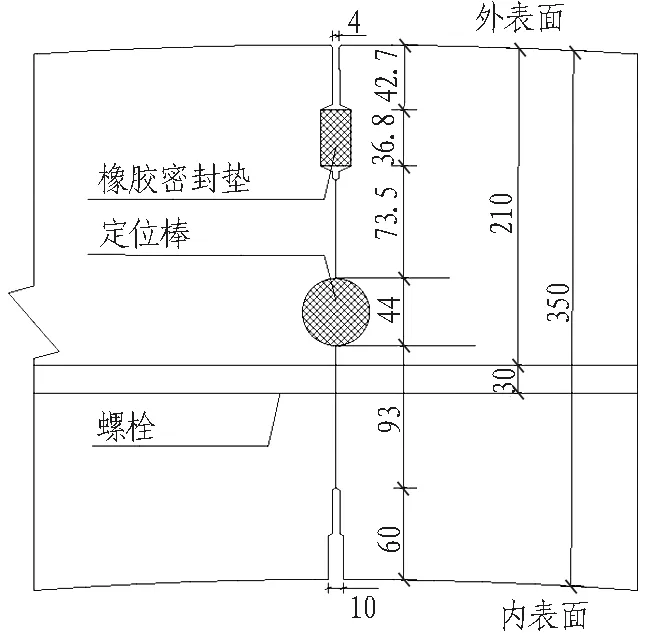

试验接头是由上海地铁通用管片标准块切割拼装而成,切割块的圆心角约为23.5°,内弧长1 139 mm,外弧长1 276 mm,厚度350 mm,宽度1 200 mm。管片混凝土设计强度等级C55,螺栓为直螺栓,直径为30 mm,箍筋为HRB400钢筋,主筋为HRB500钢筋。纵缝接头细部构造及尺寸如图1所示。

图1 纵缝接头细部构造及尺寸 (单位: mm)

2 纵缝接头钢筋加速锈蚀试验

2.1 试验方法和设备

为更好地符合盾构隧道实际服役环境,通过用高温、高湿、氯盐溶液喷淋、红外灯照等人工方法模拟自然气候环境和富含盐离子地下水环境对钢筋混凝土结构的侵蚀和老化作用。此方法中,通常将钢筋混凝土构件加速老化分为2个阶段: 1)从混凝土表面被氯盐侵蚀起,到钢筋钝化膜破坏止; 2)从钢筋钝化膜破坏起,到混凝土锈胀开裂或锈胀裂缝宽度达到一定程度止。如果重点研究与锈蚀程度相关的钢筋混凝土构件力学性能退化规律,可以简化第1个阶段工作。通常采用混凝土内掺盐方法,即首先将钢筋在碱性溶液中进行预处理,当混凝土浇筑并硬化后,氯离子即对钢筋钝化膜发生侵蚀作用,开始钢筋加速锈蚀过程。试验设备为海洋环境模拟试验箱,如图2所示。

图2 海洋环境模拟试验箱

2.2 试验流程和结果

根据上海地铁盾构隧道服役环境状况,结合试验设备实际情况,确定加速试验环境参数,具体试验流程描述如下。

1)管片加工制作时,在振捣过程中,于靠近内、外表面的钢筋笼周围各均匀掺入水泥质量5%的固体食盐。2)管片脱模后在外部自然环境下,于加工厂专门养护池中养护28 d,然后取出。3)把养护完成后的管片放入海洋环境模拟试验箱,通过温、湿度传感器控制,将室内温度设定为35 ℃,湿度设定为100%;然后,对管片持续进行10%的氯盐溶液喷淋,盐雾喷淋速度为1~2 mL/s。4)定期进入室内观察管片的顺筋裂缝发展情况及露出钢筋锈蚀情况。

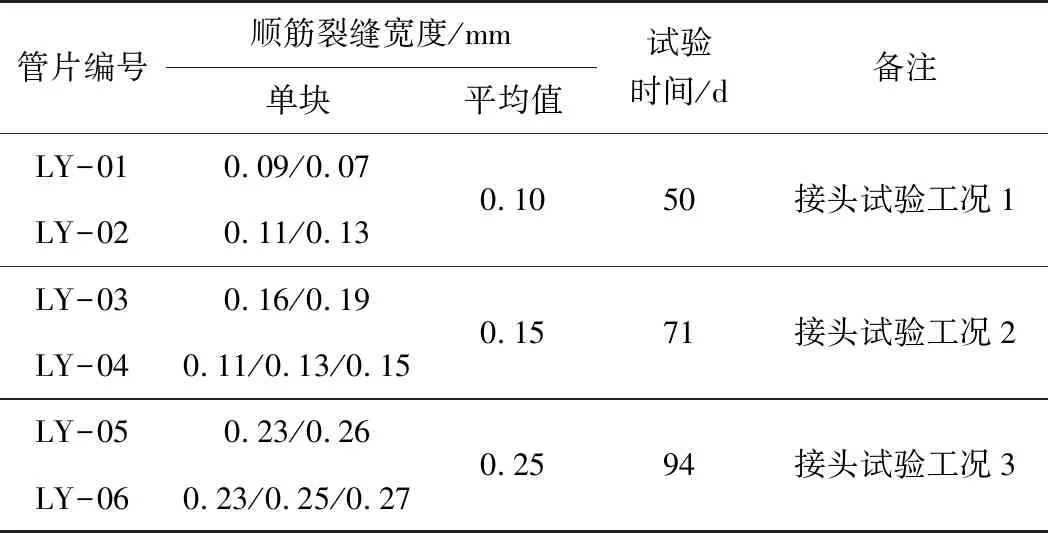

管片混凝土强度很高,从中取出原状钢筋难度很大,无法直接测试钢筋锈蚀状况。同时,加速锈蚀试验仅考虑主筋被渗透后的氯盐腐蚀而锈蚀,锈蚀成分主要均匀分布在接近管片外边面的钢筋环面。另外,所有管片试验之前无裂缝,所有裂缝均在试验中产生。基于上述原因,本文采用顺筋裂缝宽度近似表征钢筋锈蚀层厚度。顺筋裂缝宽度使用裂缝观测仪进行量测,应量测裂缝两端和中部,并取三者的平均值为最终的宽度值。在后续纵缝接头力学性能试验之前,对每块管片所有顺筋裂缝宽度进行测量,全部顺筋裂缝宽度求平均,即为此管片的钢筋锈蚀层厚度。试验时间从2015年1月7日至5月4日,每块管片出现2~3条顺筋裂缝,测量数据如表1所示。管片的顺筋裂缝状态如图3所示。

表1钢筋锈蚀加速试验工况

Table 1 Acceleration test working condition of reinforcement corrosion

管片编号顺筋裂缝宽度/mm单块平均值试验时间/d备注LY-010.09/0.07LY-020.11/0.130.1050接头试验工况1LY-030.16/0.19LY-040.11/0.13/0.150.1571接头试验工况2LY-050.23/0.26LY-060.23/0.25/0.270.2594接头试验工况3

图3 管片顺筋裂缝分布状态

3 钢筋锈蚀纵缝接头足尺试验

3.1 加载方式及受力分析

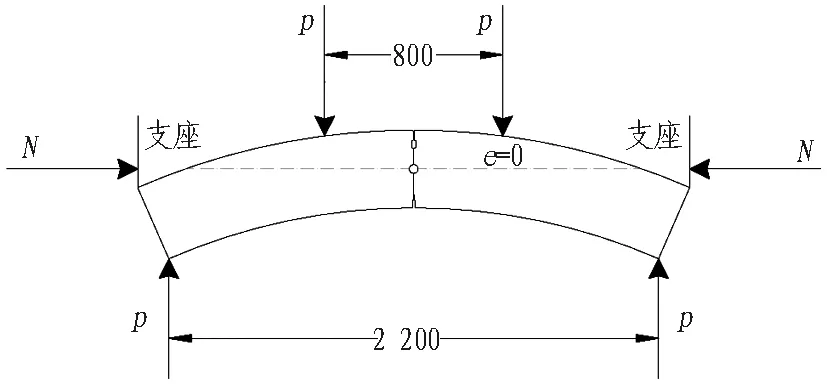

纵缝接头足尺试验采用正弯矩等轴力加载,试验装置如图4所示。加载时受力情况如图5所示。

加载过程如下: 1)加载前,千斤顶均预先加载一个较小的荷载; 2)通过水平千斤顶分级加载N至预定值; 3)保持N恒定,同时分级加载p,通过p导入弯矩M,M持续增大直到接头达到极限承载力后停止加载。根据GB/T 50152—2012《混凝土结构试验方法标准》[17]的要求,在每级荷载加载完毕后,保持荷载不变,待变形稳定后施加下一级荷载。

图4试验加载装置示意图(单位: mm)

Fig.4 Schematic diagram of test loading device (unit: mm)

图5 正弯矩加载试件受力简图 (单位: mm)

Fig.5 Loading diagram of specimen with sagging moment (unit: mm)

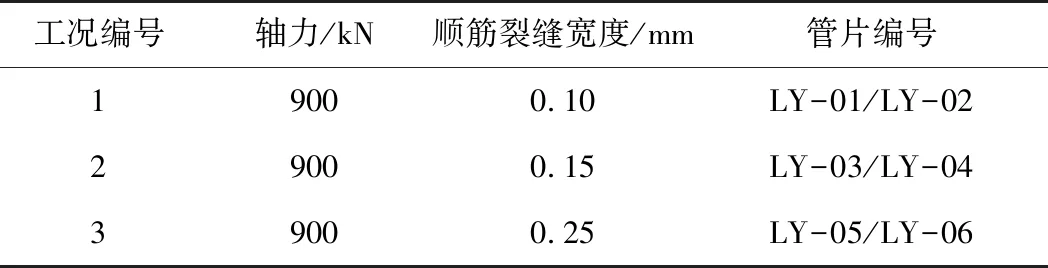

等轴力加载试验工况轴力大小取900 kN。试验加载工况与钢筋锈蚀参数对照情况如表2所示。

表2试验加载工况与钢筋锈蚀参数对照表

Table 2 Comparison of parameters between test loading condition and reinforcement corrosion

工况编号轴力/kN顺筋裂缝宽度/mm管片编号19000.10LY-01/LY-0229000.15LY-03/LY-0439000.25LY-05/LY-06

3.2 测点布置

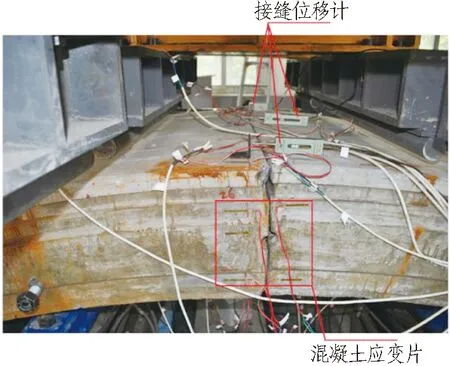

纵缝接头内、外表面各布设3个接缝位移计。两侧管片内表面各布设3个挠度位移计,分别位于接缝、中部及端部位置。总计布设30个应变片,内表面10个,外表面16个,两侧各2个。每个螺栓布设1个螺栓应变片。具体布设情况如图6和图7所示。

3.3 试验结果及分析

3.3.1 试验结果

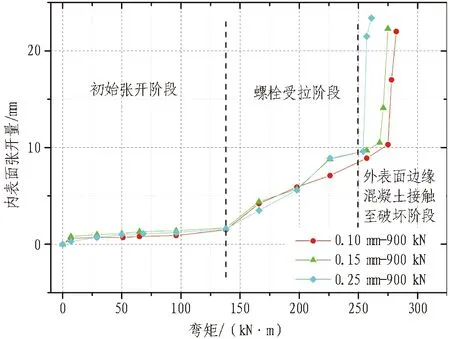

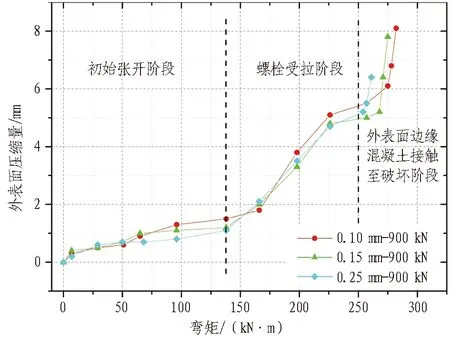

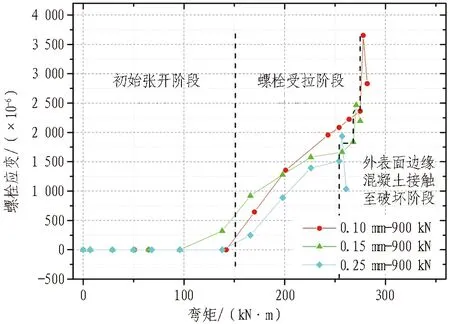

接头试验共进行3组,荷载加载过程曲线如图8所示。接缝内表面张开量Δ1、外表面压缩量Δ2及螺栓应变εb等与弯矩的关系曲线,如图9—11所示。

图6 内表面测量元件安装

图7 外表面测量元件安装

图8 荷载加载过程曲线

3.3.2 数据分析

从图9—11可以看出,随着加载的进行,不同钢筋锈蚀层厚度条件下Δ1、Δ2及εb等变形量的变化呈现出分阶段特性,每一个阶段均表现出不同的变化特征。按照加载试验过程中纵缝接头所产生的物理现象,将其划分为初始张开、螺栓受拉及内表面边缘混凝土接触至破坏3个阶段。

1)初始张开阶段: 接缝截面刚张开,截面大部分混凝土处于贴合状态,中性轴位置尚未上升到螺栓位置。此时,螺栓尚未开始受力,εb基本接近于0。其他变形量包括Δ1、Δ2等均较小,弯矩值M变化速率较快。

图9 足尺试验接缝内表面张开量与弯矩的关系

Fig.9 Relationship between opening of joint inner surface and bending moment in full-scale test

图10 足尺试验接缝外表面压缩量与弯矩的关系

Fig.10 Relationship between compression of joint outer surface and bending moment in full-scale test

图11 足尺试验螺栓应变与弯矩的关系

Fig.11 Relationship between bolt strain and bending moment in full-scale test

2)螺栓受拉阶段: 接缝截面张开区域逐渐增大,中性轴上升至螺栓位置以上。此时,螺栓开始受力,且εb快速增加。其他变形量包括Δ1、Δ2等较第1阶段均有所增加,弯矩值M变化速率较第1阶段减小。

3)外表面边缘混凝土接触至破坏阶段: 接缝截面张开区域进一步增大,从而导致外表面边缘混凝土开始接触传力。刚开始接触时,各变形量包括Δ1、Δ2等的变化速率较第2阶段有所减小。接触较短时间,外表面边缘混凝土开始发生剥离,在弯矩值M增幅不大时,各变形量包括Δ1、Δ2等急剧增大,最后外表面边缘混凝土发生大范围压碎后导致接头破坏。

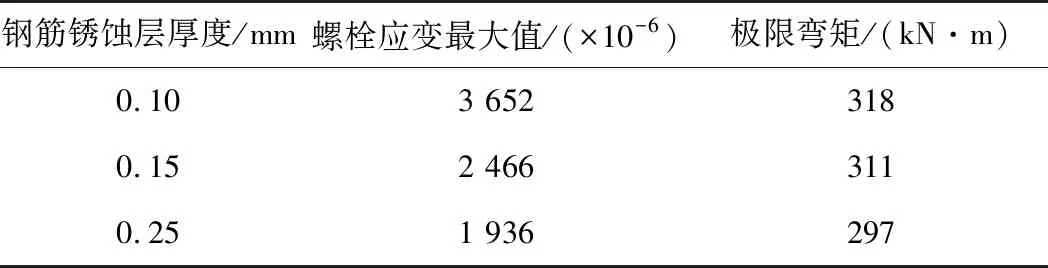

在第1和第2阶段中,纵缝接头各变形量(Δ1、Δ2)的值在不同钢筋锈蚀层厚度时均有所差异,但变化较为杂乱,无明显的分布规律,差异的原因主要为加载顺序不同、设备不足及测量点位布设有所偏差等,与钢筋锈蚀层厚度应无明显关系。通过分析第3阶段的数据可以发现,随着管片钢筋锈蚀层厚度的增加,当纵缝接头破坏时,螺栓应变的最大值大幅减小,说明其承受的最终拉力减小,从而导致纵缝接头的极限弯矩也有所减小,钢筋锈蚀层厚度与极限弯矩结果对比如表3所示。

表3钢筋锈蚀层厚度与极限弯矩结果对比

Table 3 Comparison of reinforcement corrosion thickness and ultimate bending moment

钢筋锈蚀层厚度/mm螺栓应变最大值/(×10-6)极限弯矩/(kN·m)0.103 6523180.152 4663110.251 936297

3.3.3 最终状况分析

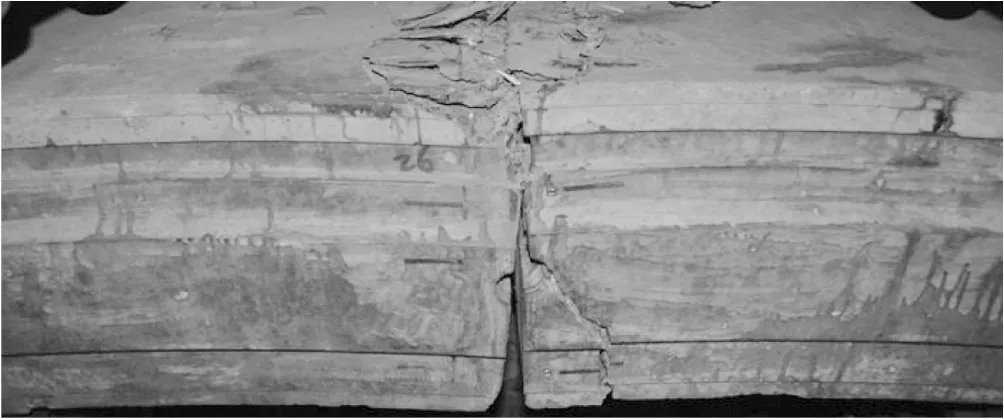

3个工况试件的破坏状态如图12—14所示。由图12可知,工况1试件的破坏主要为端肋拉断及外表面边缘混凝土压碎。一侧管片2个端肋和手孔拉断时,混凝土直接掉落,造成接头张开量发生突增,从而导致两侧管片外表面边缘混凝土一定范围的压碎。压碎区域呈倒三角形状,深度最深约25 mm,跨度最宽约350 mm。

图12 工况1试件破坏状况

由图13可知,工况2试件的破坏主要为端肋拉断及外表面边缘混凝土压碎。一侧管片2个端肋拉断时,混凝土未直接掉落,但两侧管片外表面边缘混凝土仍然突然受压,发生较大范围的压碎。压碎区域深度呈倒三角形状,最深约30 mm,跨度最宽约400 mm。

图13 工况2试件破坏状况

由图14可知,工况3试件的破坏主要为外表面边缘混凝土压碎。此工况下,未发生端肋拉断现象,但两侧管片外表面边缘混凝土在接头张开量达到一定程度后,仍然出现压碎破坏。压碎区域仍为倒三角形状,但相比前2个工况范围较小,深度最深约20 mm,跨度最宽约250 mm。

图14 工况3试件破坏状况

4 钢筋锈蚀纵缝接头数值计算

4.1 材料本构参数

钢筋采用双折线本构关系,锈蚀后钢筋采用实际屈服强度fym,具体计算公式[18]为:

(1)

式中:fy为未锈蚀钢筋名义屈服强度;ηs为锈蚀钢筋截面损失率。

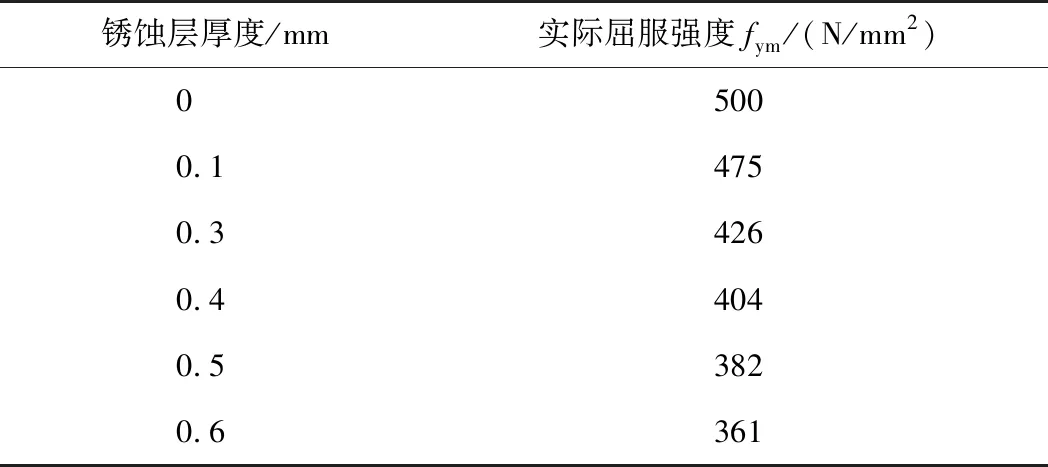

未锈蚀主筋和箍筋屈服强度分别为500 N/mm2和400 N/mm2,弹性模量均为2.1×105N/mm2。锈蚀主筋弹性模量与未锈蚀相同,实际屈服强度按式(1)求得,具体如表4所示。

混凝土单轴受压应力-应变曲线由二次抛物线和直线组成,分为弹性段、强化段和软化段3部分,取弹性极限点为0.4倍峰值应力[19-21]。混凝土轴心抗压强度fc,r取35.5 N/mm2,轴心抗压强度ft,r取2.74 N/mm2,弹性模量Ec取3.55×104N/mm2。螺栓采用双折线模型,可分为弹性段、强化段和理想塑性段,弹性段和强化段弹性模量分别为2.1×105N/mm2和2.1×104N/mm2,屈服强度和极限强度分别为400 N/mm2和500 N/mm2。橡胶密封垫本构关系则采用在工程中应用比较广的Mooney-Rivlin两参数模型,分别取值0.700 N/mm2和0.035 N/mm2。

表4 钢筋主要计算参数

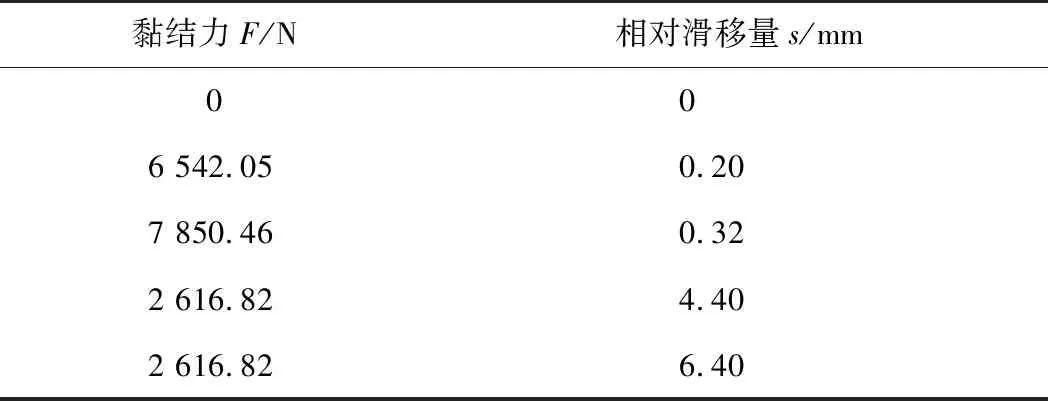

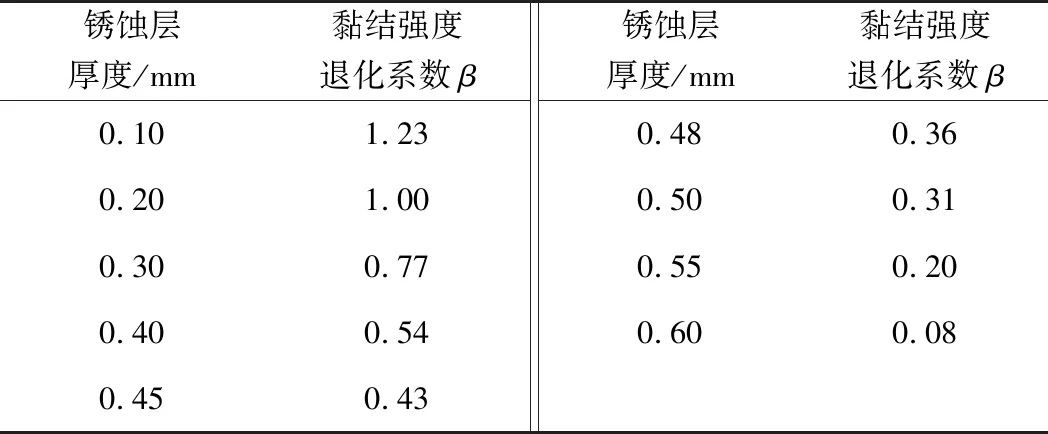

钢筋和混凝土之间黏结滑移采用文献[22]给出的热轧带肋钢筋与混凝土之间的黏结滑移多段线本构方程,可计算得到未锈蚀钢筋与混凝土之间的非线性弹簧主要参数如表5所示。根据文献[23]的相关公式和数据,可计算得到不同锈蚀程度的钢筋与混凝土之间的黏结强度退化系数如表6所示。

表5未锈蚀钢筋与混凝土之间的非线性弹簧主要参数

Table 5 Major nonlinear spring parameters between non-corroded reinforcement and concrete

黏结力F/N相对滑移量s/mm 006 542.050.207 850.460.322 616.824.402 616.826.40

表6 黏结强度退化系数

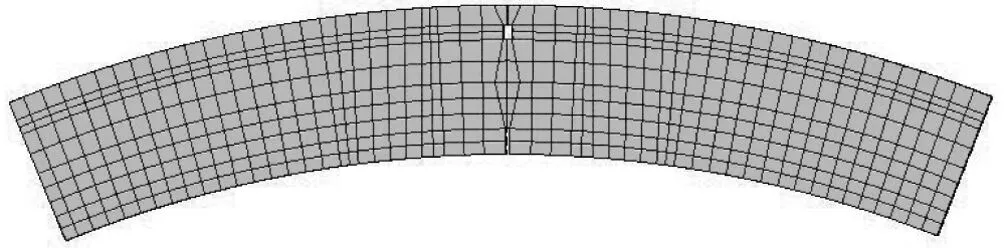

钢筋与混凝土之间的黏结力

(2)

式中:β为黏结强度退化系数,钢筋无锈蚀时β=1;τ为混凝土与带肋钢筋之间的黏结应力;l为钢筋长度。

以表5和表6的数据为基础,结合式(2),即可求得不同锈蚀层厚度条件下钢筋与混凝土之间的非线性弹簧的主要参数。

4.2 网格划分、约束及边界条件

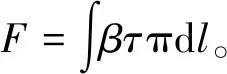

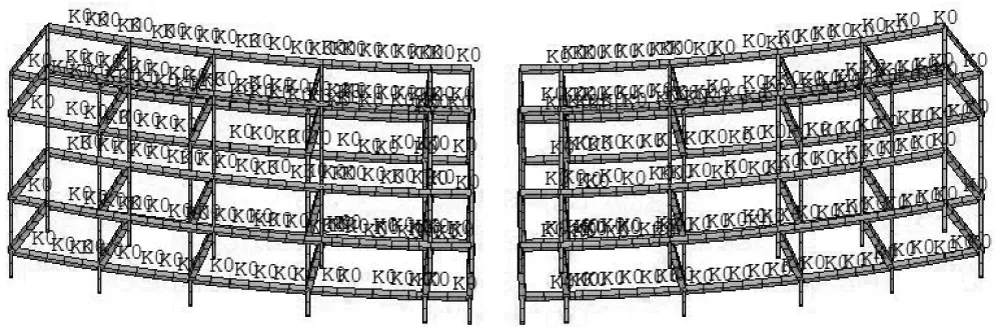

钢筋单元及非线性弹簧单元如图15所示,纵缝接头整体网格划分情况如图16所示。

图15 钢筋单元及弹簧单元模型

图16 纵缝接头整体网格划分图

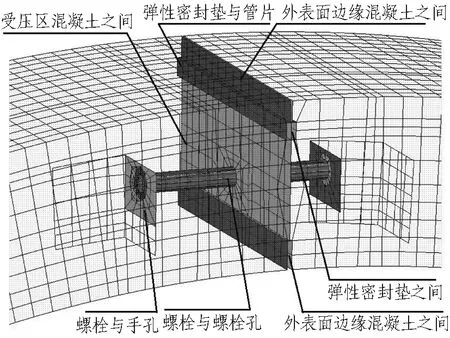

通过设置面-面接触模拟纵缝接头各部件之间的接触问题,面-面接触设置如图17所示。弹性密封垫直接粘贴在管片上,而螺栓基本处于受拉状态,因此,弹性密封垫和管片混凝土之间及螺栓与手孔之间均设定为绑定接触,而接缝内、外表面边缘混凝土之间以及螺栓与螺栓孔的接触则是随着接头的变形而产生接触,均设定为标准接触。

图17 纵缝接头模型的面-面接触设置

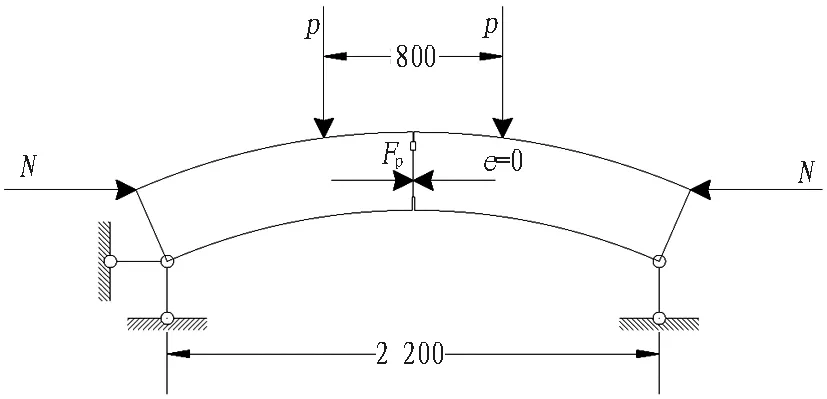

边界条件: 与试验条件基本一致,正弯矩加载。试件一端固定铰支,另一端为具有水平位移自由度的铰支。轴向荷载N的作用线通过接缝中心,即不产生附加弯矩,竖向荷载p作用线距离接缝400 mm。通过施加初始预应力的方法对螺栓加载预紧力Fp,取值为100 kN,具体如图18所示。

图18 数值模型边界条件 (单位: mm)

4.3 计算结果及分析

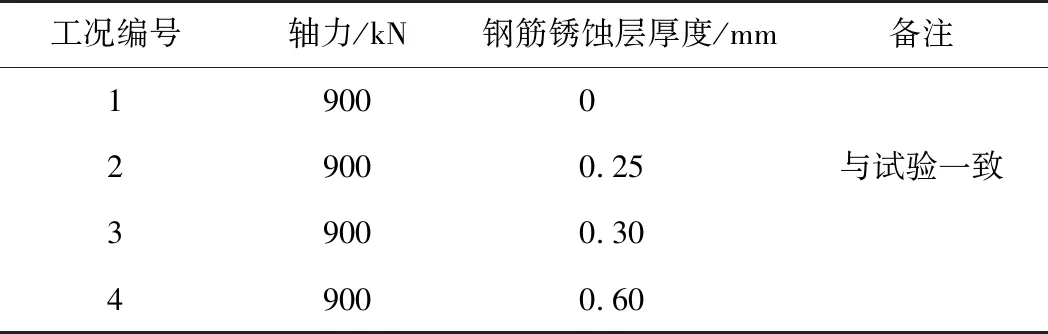

数值计算工况与钢筋锈蚀参数对照如表7所示。

表7数值计算工况与钢筋锈蚀参数对照表

Table 7 Comparison of numerical loading condition and reinforcement corrosion parameters

工况编号轴力/kN钢筋锈蚀层厚度/mm备注1900029000.25与试验一致39000.3049000.60

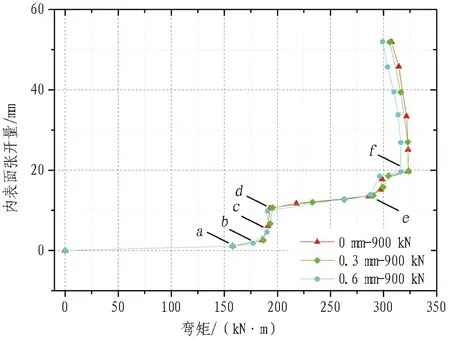

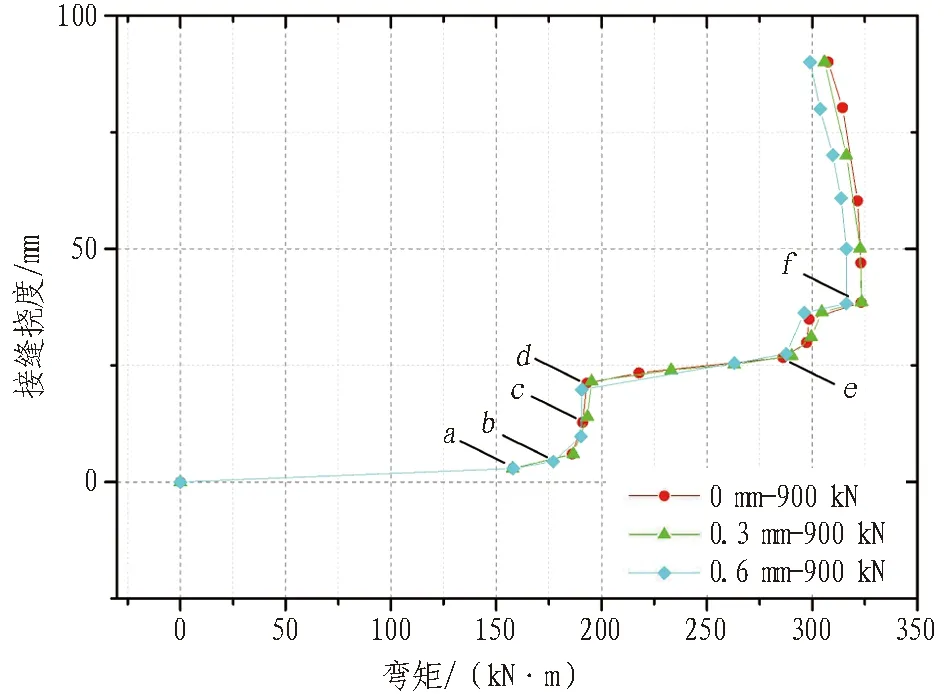

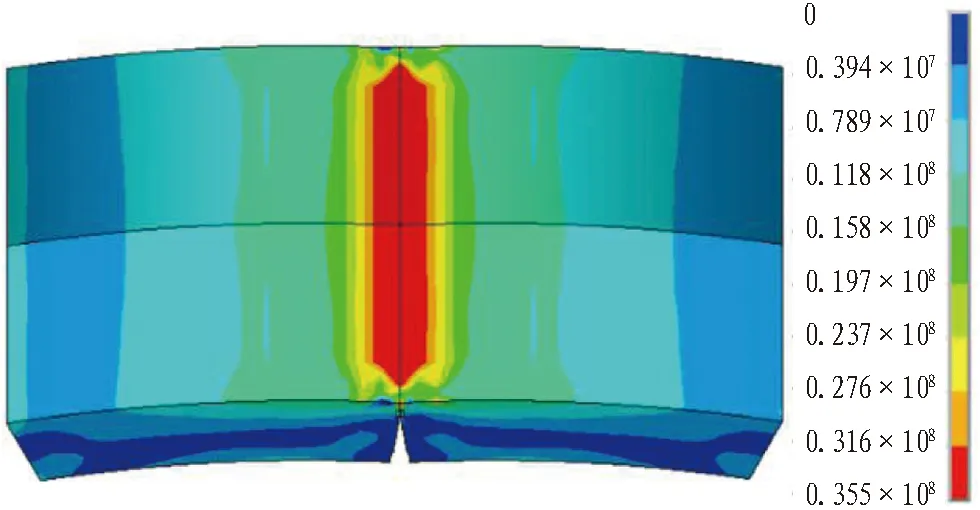

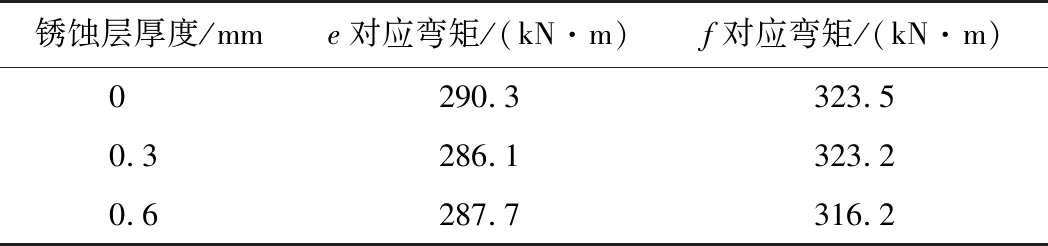

纵缝接头内表面张开量及接缝挠度与弯矩的关系数值计算结果如图19和图20所示。通过定义6个特征点,可分为7个阶段: 1)a之前,弯矩刚加载,接缝位置少许张开,螺栓未受力,弹性密封垫下部混凝土开始受压。2)a至b,弯矩稍微增大,接缝张开范围即快速扩大,螺栓开始受拉,并很快屈服和强化。弹性密封垫下部混凝土产生较大的集中应力,部分达到压应力极值。3)b至c,弯矩不断增大,螺栓既拉长也压弯,开始轻微颈缩。4)c至d,外表面边缘混凝土顶部开始接触,接缝张开量较大,弹性密封垫下部混凝土集中应力基本消失。5)d至e,外表面边缘混凝土几乎全截面接触,其顶部混凝土压应力达到极值。实际工程或试验中,外表面混凝土可能已经发生剥离或压碎,纵缝接头达到正常使用极限状态。6)e至f,弹性密封垫上部混凝土开始接触,外表面边缘混凝土全截面受压,达到压应力极值的混凝土区域亦快速扩大。弹性密封垫下部混凝土开始脱离,纵缝接头承载力出现下降段。7)f之后,纵缝接头则处于承载能力极限状态,外表面混凝土受压应力最终典型状态如图21所示。特征点e和f对应弯矩值如表8所示。

分析图19、图20及表8的数据可知: 不同锈蚀层厚度条件下,纵缝接头变形与弯矩关系在特征点f之前差异很小,几乎保持一致; 在特征点f之后,随着锈蚀层厚度的增加,纵缝接头可承受极限弯矩有所减小,这个结论与足尺试验所得结果是相同的。

图19 数值计算接缝内表面张开量与弯矩关系

Fig.19 Relationship between opening of joint inner surface and bending moment in numerical simulation

图20 数值计算接缝挠度与弯矩关系

Fig.20 Relationship between joint deflection and bending moment in numerical simulation

图21 工况2极限状态Mises应力云图 (单位: N/m2)

Fig.21 Stress nephogram of ultimate state in working condition No.2 (unit: N/m2)

表8 特征点e和f对应弯矩值

注:f对应弯矩为极限弯矩。

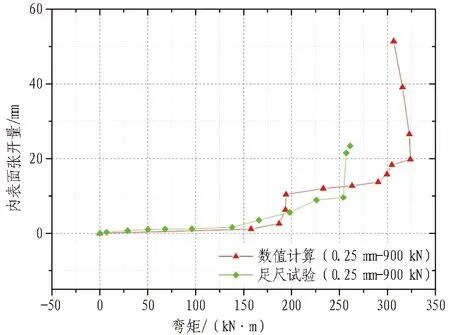

对纵缝接头足尺试验和数值计算所得内表面张开量变化规律进行对比分析,其中,足尺试验及数值计算工况均为轴力900 kN和钢筋锈蚀层厚度0.25 mm,分析结果如图22所示。由图可知,从阶段性发展趋势来看,足尺试验和数值计算的结果基本保持一致,但在细节上差别较大,主要有如下2点: 1)数值计算的阶段性特征点划分更明确; 2)足尺试验得到的极限承载力相对数值计算的结果稍小,且没有出现下降段。出现此情况的原因如下: 1)试验设备本身及人工操作均存在误差; 2)试验设备为拼装构件,有很多多余的约束或荷载无法获知; 3)数值计算对材料本构关系均做了理想化假定。

图22 足尺试验和数值计算结果对比

Fig.22 Comparison between full-scale test and numerical simulation results

5 结论与建议

采用足尺试验及数值计算,对钢筋锈蚀后盾构隧道纵缝接头力学性能进行研究,得出主要结论如下:

1)正弯矩作用下,钢筋锈蚀后纵缝接头的变形规律具有明显的阶段性特征。足尺试验结果表明,以螺栓受拉和边缘混凝土接触受压为分界点,纵缝接头变形大致可以分为3个阶段。数值计算结果表明,以接头弯矩转折点为特征点,可定义6个特征点,划分为7个阶段。

2)对比分析足尺试验和数值计算结果,纵缝接头变形前6个阶段,钢筋锈蚀对纵缝接头主要变形特征值均无明显影响。最后一个阶段,随着钢筋锈蚀层厚度的增加,纵缝接头破坏时,螺栓应变及极限承载力均减小。螺栓应变最大值减幅较大,可达到47%。极限承载力减幅较小,不超过10%。

3)钢筋锈蚀后纵缝接头在正弯矩作用下,主要破坏形式为螺栓拉弯、端肋被拉断、外表面边缘混凝土剥离及压碎。

在后续研究中,需改进管片材料性能加速劣化试验方法和设备,增加试验时间,以便获得钢筋锈蚀更彻底的试验管片,为研究服役时间超长的盾构隧道衬砌结构力学性能奠定基础,也有利于得出其力学性能退化与服役时间的定量关系。