管幕冻结法钢管-冻土接触面剪切试验研究

何 爽,胡向东

(同济大学隧道与地下建筑工程系, 上海 200092)

0 引言

在港珠澳大桥拱北隧道建设过程中,胡向东等[1]创新地提出管幕冻结法: 结合工程实际情况,在管幕钢管内部布置“圆形主力冻结管”、“异形加强冻结管”和“升温盐水限位管”3种特殊管路构成的冻结方案。此工法除具有传统人工地层冻结法良好的封水效果以及环保性外,通过沿隧道断面钢管间隔布置形成的钢管-冻土复合结构止水帷幕也具有较大的强度。

汪洋[2]对钢管-冻土复合结构的强度与剪切面特性进行了初步研究,并得出复合结构发生破坏时的极限位移、荷载以及各温度下复合结构接触面剪切强度包络线,进而得到判断实际模型数值计算中钢管与冻土是否发生滑移的依据; 张伟超[3]对汪洋[2]的试验进行了改进,对三管钢管-冻土复合结构的强度选取了工程中不同含水量和含盐量的土进行了试验研究; 胡向东等[4]在汪洋[2]的基础上,采用冻土单轴压缩试验机,对4种不同冻土温度进行钢管-冻土复合结构模型试验,并提出封水条件下的极限状态判据; 李兰勤[5]基于ANSYS数值软件,分析得出钢管-冻土复合结构最先可能出现的破坏模式是由于接触面上钢管与冻土黏聚力不足而发生剪切破坏。

在接触面剪切特性研究方面,文献[6-10]指出现有的研究成果缺乏对接触面慢速剪切特性的研究,改进了研究冻土-结构接触面剪切试验的仪器,并进行了相关试验; 石泉彬等[11]应用压桩法原理开展多影响因素条件下接触面冻结强度测定试验; 何鹏飞等[12]开展了试验温度、含水率、法向压力变化情况下冻结黄土-混凝土界面直剪试验,结合摩尔-库仑强度理论对冻土-混凝土界面冻结强度形成机制进行了解释; 孙兆辉等[13]进行了不同盐类型、含盐量、含水率条件下盐渍土-混凝土衬砌冻结接触面直剪试验研究; 陈拓等[14]和陈良致等[15]以寒区土与不同粗糙度的钢板结构接触面为研究对象,进行不同含水率、不同温度及不同法向压力下的直剪试验研究。

综上所述,目前国内外在冻土-混凝土接触面剪切试验方面已经有了较多研究,但对于冻土-钢管接触面剪切试验,特别是粗糙度和温度方面的研究甚少。基于此,本文从实际工程中提炼出简化模型,对于管幕冻结法中钢管-冻土复合结构的剪切强度进行多维度试验研究,探究不同温度、粗糙度情况下接触面剪切强度的变化规律,给出最优接触面剪切强度的温度及粗糙度取值区间,并得出对于实际工程具有一定指导意义的结论。

1 试验设计

1.1 问题提出

在工程实际中,管幕冻结法的开挖边界为暴露钢管的一部分,而管幕外冻土帷幕发展后横截面边缘接近直线,因此,可以选择1根钢管及其邻近冻土作为1个试验单元,取出其中1个试验单元进行受力分析。其受力情况如图1所示。

钢管-冻土复合结构的破坏形式有以下3种: 钢管强度破坏、冻土强度破坏和钢管-冻土剪切面破坏。经试验研究,冻土在温度控制良好的情况下不会发生强度破坏,钢管本身强度较大,而钢管-冻土的剪切面极为薄弱。其破坏机制如下: 假定冻土与钢管接触面破坏为脆性破坏,在这种破坏条件下,冻土与钢管接触面上点的应力可分解为径向应力σr和切向应力τθ,冻土与钢管由冻土的冻结力粘合在一起,但若受力时切向应力超过冻结强度,冻土与钢管之间便会发生滑移,这时复合结构发生破坏。

本文通过设计不同角度的剪切试样获取钢管-冻土接触面在不同法向应力条件下的极限剪应力的大小,利用试验数据绘制τ-σ曲线,进而得到接触面上剪切强度包络线,并通过包络线回归出数值解析式,利用此解析式可作为判断复合结构在施加不同荷载情况下接触面是否会发生剪切破坏的依据。

1.2 试验参数设计

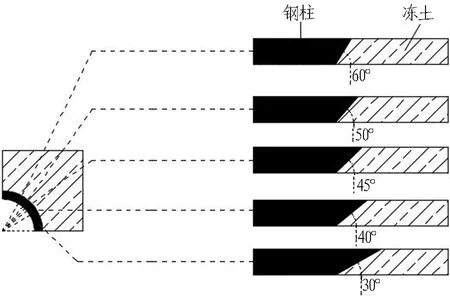

由于钢管-冻土复合结构是各向异性材料,因此不能应用传统材料力学理论进行剪切破坏面的分析。在钢管-冻土接触面上,各点的径向应力σr与切向应力τθ大小未知,因此,必须通过选取不同角度下接触面上的点进行复合剪切试验,来探究接触面上的哪个点会发生滑动或者剪切破坏。试验得出径向应力σr与切向应力τθ后,再根据摩尔-库仑定律,得到τ-σ曲线关系,然后根据曲线关系判断钢管-冻土复合结构接触面是否发生破坏。本试验选取30°、40°、45°、50°、60°这5个角度进行研究分析,剪切角度示意图如图2所示。

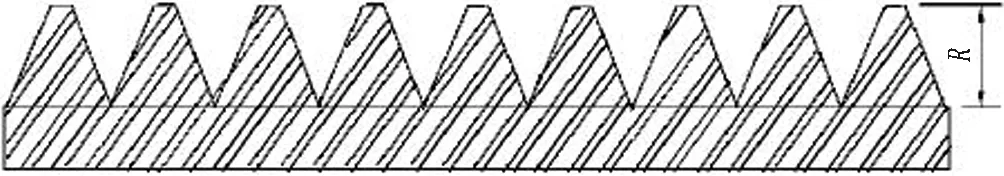

本试验中关键影响因素之一为钢管与冻土接触面处钢管的粗糙程度。张嘎等[16]提出采用人工粗糙钢板作为理想结构面与粗粒土共同构成理想接触面。人工粗糙度钢板具有如图3所示的标准表面齿型形状,仅通过调整钢板表面齿型的峰谷距来改变钢板的表面粗糙程度,并定义表面齿型的峰谷距为结构面的粗糙度R。本试验亦采用此理想化模型进行分析,通过定义面齿型的峰谷距为结构面的粗糙度R来考虑钢管-冻土接触面的粗糙度对剪切试验结果的影响。为保证精度,本试验选择R=0.0、0.3、0.5 mm 3种不同的粗糙度。

图2 剪切角度示意图

图3 粗糙度理想化模型

不同温度下接触面上冻土与钢管的冻结强度会发生改变,因此τ-σ曲线也会发生改变。本试验设计5种温度,分别为-5、-10、-15、-20、-25 ℃,实际工程中冻土帷幕的平均温度往往均包含在此温度范围内。

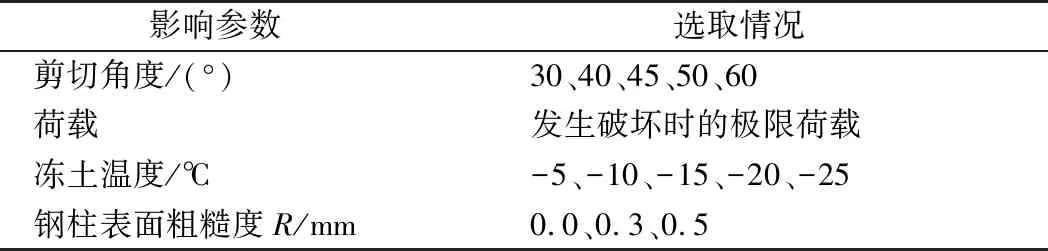

综上所述,钢管-冻土复合结构接触面剪切试验的参数选取如表1所示。

表1 接触面剪切试验参数选取

1.3 试验试样及设备

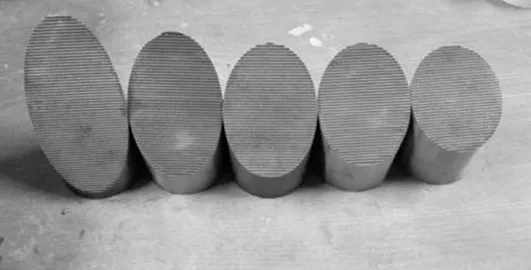

本试验最终结果呈现为τ-σ曲线,复合结构接触面剪切试验需考虑30°、40°、45°、50°、60° 5个剪切角度,以及R=0.0、0.3、0.5 mm 3种粗糙度。因此,需制作15种特殊钢柱,其一侧表面要被切割成与法向面夹角呈30°、40°、45°、50°、60°。图4为粗糙度R=0.5 mm、剪切斜面为30°的部分试件实物图。

试样制作后养护在低温试验箱中,试验箱温度为室温~-40 ℃。模型试验在冻土实验室WDT-100微机控制冻土单轴压缩试验机上进行,该试验机与普通单轴压缩试验机最大的不同是能提供一个密闭的、与试样温度一样的环境进行试验,试验装置最大加载能力100 kN,精度1%。试验按应变速率控制加载方式进行,应变速率取为1%,加载和数据全由计算机根据设定好的参数自动控制和采集,采集间隔为0.1 s。

试验机及其计算机数据采集系统的界面如图5所示。

图4 粗糙度R=0.5 mm、剪切斜面为30°的实心钢柱

Fig.4 Solid steel column with roughness of 0.5 mm and cutting inclindation of 30°

(a) 低温试验箱

(b) WDT-100冻土单轴压缩试验机

(c) DataTaker测温仪

2 试验结果及分析

本试验主要研究以下2个问题: 1)通过试验获取不同温度下的τ-σ曲线,探究温度对钢管-冻土复合结构接触面剪切强度包络线的影响; 2)通过试验获取不同粗糙度下的τ-σ曲线,探究钢管-冻土接触面粗糙度对剪切强度包络线的影响。

2.1 不同温度条件下接触面剪切强度特性研究(R=0.0 mm)

2.1.1 荷载-时间曲线

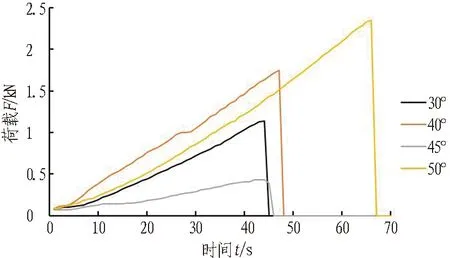

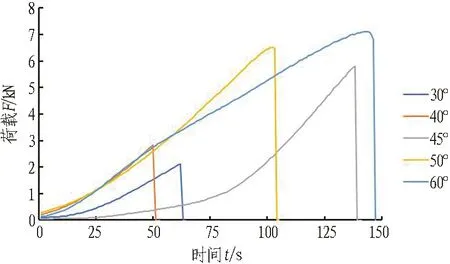

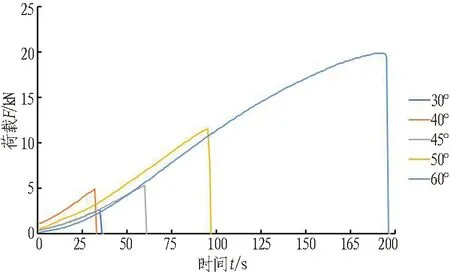

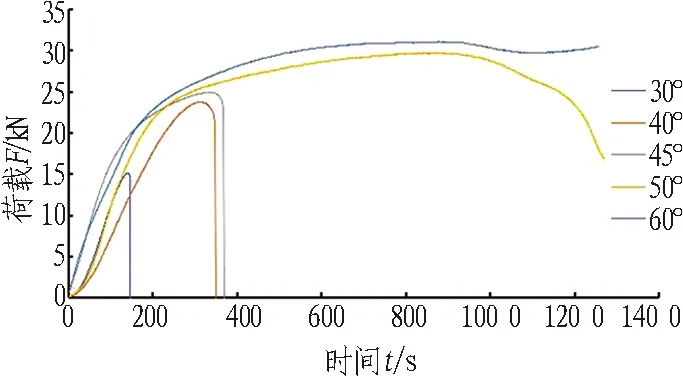

各温度下加载过程荷载-时间曲线如图6所示。

(a) 温度为-5 ℃

(b) 温度为-10 ℃

(c) 温度为-15 ℃

(d) 温度为-20 ℃

(e) 温度为-25 ℃

结合试样加载过程曲线和试验过程的试验现象,-5 ℃下30°、40°、45°、50°的破坏情况均为脆性破坏,但是当剪切面角度为60°时,试件破坏过程为土体先有小量滑移再横向膨胀,继而出现单轴压缩破坏现象。破坏模式并不是纯粹的沿接触面剪切破坏,会有2个峰值的出现。第1个峰值是土样在接触面上滑移,由于角度较大,坡度很缓,整体未能完全滑落而出现常规脆性破坏,且-5 ℃下土样塑性较强,变形能力也较强; 因此,可依附在接触面上而不出现突然破坏滑落现象。第2个峰值是单轴压缩破坏产生的最大值。-10、-15、-20、-25 ℃温度较低,土体脆性以及强度均增大,故各剪切角度的冻土接触面破坏均为脆性破坏。

2.1.2 各温度下剪切强度包络线

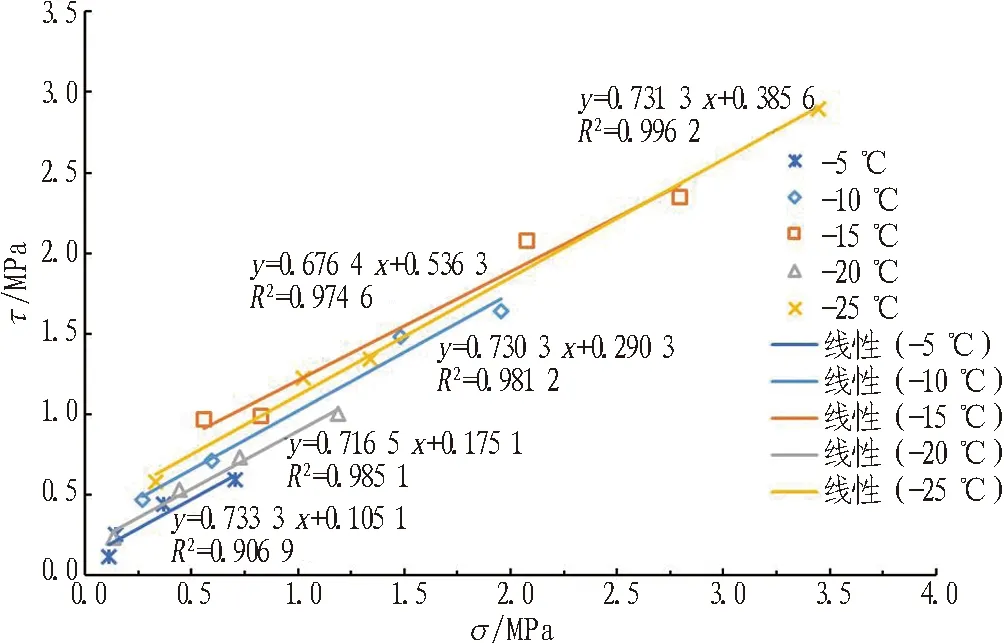

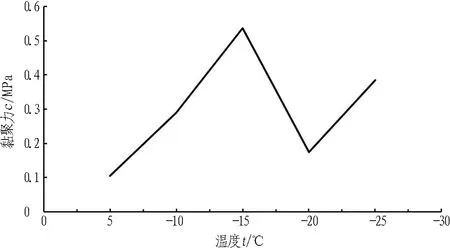

各温度下τ-σ曲线对比见图7,黏聚力-温度变化曲线见图8。

图7 各温度下τ-σ曲线对比

图8 黏聚力-温度变化曲线

由图7可知,不同温度下τ-σ包络线斜率基本相同,表明温度对接触面内摩擦角影响不大。由图8可知,在-15 ℃之前,黏聚力近似呈线性增长,在-15 ℃达到峰值,在-20 ℃达到波谷,继而又随温度的降低而增加,表明在-15~-20 ℃温度区间内冻土的性质有所改变,从而导致黏聚力的变化,其微观机制有待进一步试验研究。

2.1.3 试验结论

本节针对5个接触面角度的试样进行试验,并在不同的温度下重复试验,得到以下结论。

1)在一定的正应力条件范围内,每个温度下钢管-冻土复合结构剪切强度包络线近似为一条直线,可用线性关系式拟合τ与σ的关系,且拟合出的关系式可作为该温度下构成复合结构的2种材料在受荷载时是否发生滑移的判断标准;

2)对每种温度下钢管-冻土复合结构剪切强度包络线进行线性拟合后发现,不同温度下每条包络线基本平行,即斜率基本相同,说明温度对复合结构接触面上2种材料间的摩擦角影响很小;

3)剪切强度与温度不呈完全负相关,包络线对比(见图7)显示,剪切强度由高到低分别为-15、-25、-10、-20、-5 ℃,说明剪切强度受到冻土塑形以及冰土之间相互作用力的双重影响。

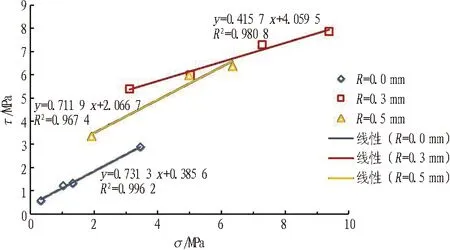

2.2 不同粗糙度条件下接触面剪切强度性质研究

本节选取R=0.0、0.3、0.5 3种粗糙度的钢柱在-25 ℃温度条件下进行试验,探究一定温度条件下接触面剪切强度随粗糙度变化的规律。在试验过程中发现,当粗糙度R≥0.3 mm、剪切角度大于50°时,试样破坏形式与单轴压缩破坏形式相似,已经不符合脆性破坏假定。因此,当绘制剪切强度包络线时,需要剔除大角度的情况。

2.2.1 荷载-时间曲线

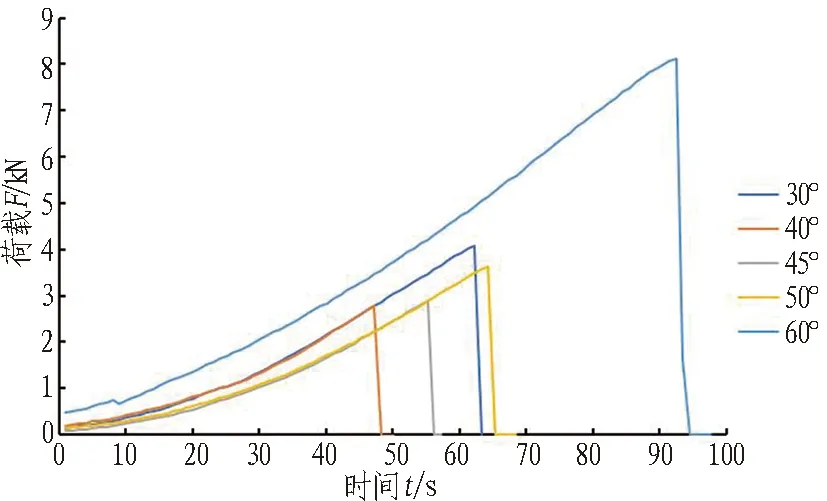

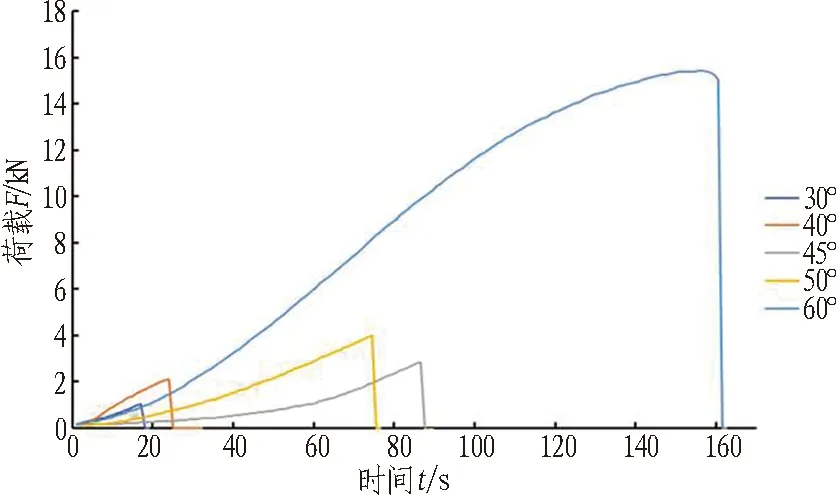

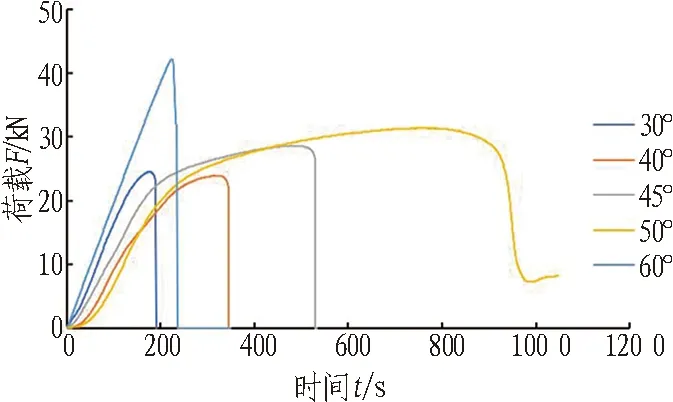

不同粗糙度下加载过程荷载-时间曲线如图9所示。

(a)R=0.0 mm

(b)R=0.3 mm

(c)R=0.5 mm

图9不同粗糙度下加载过程荷载-时间曲线(t=-25℃)

Fig. 9 Load-time curves of loading process at various roughnesses when temperature is -25 ℃

2.2.2 试验分析及结论

结合图9和试验过程中钢管-冻土复合结构实际破坏形态,可知钢管-冻土复合结构破坏分为以下3类: 无屈服直接脆性破坏,如图10(a)所示; 有屈服滑移破坏,如图10(b)所示; 有屈服轴压破坏,如图10(c)所示。当钢管表面粗糙度R=0.0 mm时,钢管-冻土复合结构均发生第1种破坏。当粗糙度R=0.3、0.5 mm时,在小角度(30°)情况下,会出现第1种破坏情况; 角度较大(40°、45°、50°)时,便有屈服台阶出现,结合试验现象,此时依旧是沿接触面上的剪切破坏,且试样未出现较大变形; 当剪切角度为60°时,屈服平台较长,通过观察试验过程中试样的变形状态,发现此时试样已经有明显的横向膨胀,并出现单轴压缩破坏迹象,整体均具有较大的变形。因此,剪切面角度为60°时不能作为剪切试验数据的依据,需要将其剔除,选取脆性破坏的数据点作为有效数据绘制摩尔-库仑强度曲线,如图11所示。

(a) 无屈服直接脆性破坏

(b) 有屈服滑移破坏

(c) 有屈服轴压破坏

图10钢管-冻土复合结构破坏示意图

Fig. 10 Failure diagrams of steel pipe-frozen soil composite structure

对不同粗糙度的包络线进行分析比较,可得出以下结论。

1)每个粗糙度下钢管-冻土复合结构剪切强度包络线都近似为一条直线,可用线性关系式拟合τ与σ的关系,且可作为该粗糙度下构成复合结构的2种材料在受荷载时是否发生滑移的判断标准。

图11 各粗糙度下τ-σ曲线(t=-25 ℃)

Fig.11τ-σcurves at various roughnesses when temperature is -25 ℃

2)光滑接触面(R=0.0 mm),其剪切强度低于同条件下粗糙度较大的R=0.3 mm和R=0.5 mm的接触面的剪切强度,但同等条件下R=0.5 mm的抗剪强度小于R=0.3 mm的抗剪强度,说明粗糙度并不是越大越有利。从细观角度分析其原因,施加正应力,粗糙度过大对于接触面处的冻土体结构(如冰颗粒和土颗粒间隙等)造成的内部损伤较大,导致其剪切强度较R=0.3 mm时小。

3 结论与建议

本文通过钢管-冻土接触面剪切试验,得到不同温度和粗糙度条件下剪切强度包络线,给出剪切强度包络线拟合公式,具体结论如下。

1)不同温度条件下包络线斜率大致相同,说明温度对复合结构接触面上2种材料间的摩擦角影响很小; 而黏聚力与温度不呈负相关关系,因为黏聚力是受冻土强度和冻土塑性2方面的影响,在这2方面综合影响下,试验温度范围内,-15 ℃下的剪切强度最大。

2)不同粗糙度条件下包络线斜率不同,说明摩擦角与粗糙度之间的关系不能定量确定,但是由试验曲线对比可以看出,在一定粗糙度范围内,粗糙度越大,包络线包络范围越广,剪切强度越大; 但是当粗糙度达到一定程度之后,剪切强度不再提高。粗糙度具体范围有待后续试验确定。

本试验初步研究了温度、粗糙度对钢管-冻土复合结构接触面强度的影响,选定试验参数范围较大,后续试验可做以下改进。

1)经过多组试验发现,试验中的剪切角度设计不够理想,当设计角度为大角度时,承受的试验荷载会有较大幅度的增大,导致剪切强度包络线的拟合效果不好; 且粗糙度较大,试验破坏结果不再是脆性破坏,有悖于设计初衷。所以,今后可在小角度范围内加密,不必拘泥于角度的等间距排列。

2)港珠澳大桥拱北隧道地处沿海地区,土中含盐量较高,而文中试验只针对最基本的不含盐情况,因此,接下来的试验可增加含盐量这一试验参数,针对不同含盐量重复模型试验与接触面剪切试验,考察冻土含盐对钢管-冻土复合结构力学性能的影响。

3)粗糙度只选取了3种情况,而根据试验现象推测,当粗糙度大于一定程度时,规律性不够明显,接触面处土样颗粒结构可能在荷载作用下被较大粗糙度的锯齿“磨损”; 因此,建议可在原有粗糙度条件下加大接触面粗糙度,进一步研究粗糙度的影响规律。