轴系扭振的影响因素及减振措施分析

王翊高晶

(上海船舶研究设计院,上海201203)

0 前言

船舶轴系的扭转振动是在柴油机、螺旋桨等周期性扭矩激励下,绕其纵轴产生扭转变形的现象。扭转振动的激励来源主要是柴油机气缸内气体压力产生的激励力矩、往复运动质量产生的惯性力矩,以及螺旋桨、泵等吸收功率部件不均匀吸收扭矩而产生的激励力矩。对于冰区航行的船舶,还需要评估最大冰扭矩激励的影响。严重的扭转振动会使轴系产生过大的交变应力,最终导致疲劳折损甚至扭断。所以,在轴系设计初期就应该对其扭振情况进行分析和预判,以减小扭振应力幅值、改变临界转速、提高许用应力为目标进行优化处理。船舶推进系统可视作一个多自由度的弹性振动系统,其固有频率与系统本身的惯量和刚度有关。当轴系工作时,在外加激励的作用下又会产生受迫振动,激励频率与激励源的谐次有关。当激励频率和固有频率重合时会产生共振,由于阻尼的存在,振幅不会无穷大,但共振峰值会对轴系产生不利影响。基于上述特性,本文从系统固有特性、外加激励、许用应力几方面,应用数值仿真方法分析这些因素对扭振情况的影响,并提出减振避振的相应措施。

1 轴系扭振建模与计算

1.1 当量模型的建立

进行轴系扭振计算,首先要把复杂的轴系简化为若干刚性的集中质量及连接他们的无惯量弹性轴段,称之为当量系统。该系统能代表实际轴系的扭振特性,其自由振动计算的固有频率与实际固有频率基本相同,计算振型与实际振型基本相似。

典型轴系扭振系统的当量模型如图1所示。应用数值仿真方法做建模计算时,集中质量部分需输入转动惯量、绝对阻尼参数;弹性轴段部分需输入轴径、柔度及相对阻尼参数,主机和螺旋桨需要输入激励参数。

图1 典型轴系扭振系统当量模型

1.2 计算原理与方法

单质量有阻尼强迫振动的运动方程见式(1)[1]:

船舶推进轴系是一个多质量、多轴段的系统,假设其为n个质量的有阻尼强迫振动系统,其中第k个质量的运动方程见式(2):

式中:φk——k质量的角位移,rad;

Ik——第k质量的转动惯量,kg·m2;

Ck——第k质量的外阻尼系数,Nms·rad-1;

Ck,k+1——第k质量与第k+1质量的内外阻尼系数,Nms·rad-1;

Kk,k+1——第k质量与第k+1质量间轴段的刚度,Nm·rad-1;

Tk(t)——作用在第k质量上的激振力矩,N·m

由式(2)可推得整个系统的振动微分方程,见式(3),系统的惯量、刚度和阻尼以矩阵型式参与计算。

计算自由振动时,令T(t)=0代入方程,计算方法通常有霍尔茨法、传递矩阵法、解析法等。其中,霍尔茨法通过不断调试试算频率,得到满足给定边界条件的值,同时求得相应振型。传递矩阵法把系统分割为一系列简单力学模型的元件,系统状态由各元件端点的状态矢量表示,利用各元件的传递矩阵及系统的边界条件,求得系统的振动特性。对柴油机作为主推进装置的轴系来说,计算强迫振动时,T(t)即为气缸内气体压力产生的力矩与曲柄连杆机构往复运动产生的惯性力矩的合成。振动响应计算通常有能量法和放大系数法,基本原理都是根据系统一个周期内激励力矩输入的能量完全被系统中的阻尼所消耗,区别在于两者阻尼功的表达形式不同。

2 轴系扭振影响因素

2.1 系统固有特性

改变轴系扭振系统的固有特性,即改变系统的惯量、刚度及阻尼,具体可通过改变轴径,调整惯量元件,选配减振器实现。

2.1.1 轴径

轴系设计初期,当某根轴的扭振响应结果不理想时,可通过调节其轴径进行改良。以某型49500DWT散货船为例,分析改变轴径对扭振结果的影响。该船中间轴采用合金钢,抗拉强度800 N/mm2,轴径为385 mm;螺旋桨轴采用普通碳钢,抗拉强度600 N/mm2,轴径为 510 mm。

在满足强度要求的前提下,分别核算中间轴为365 mm、385 mm、405 mm 3种工况对应的扭振响应曲线,如图2所示。

图2 扭振响应对比(变量-中间轴轴径)

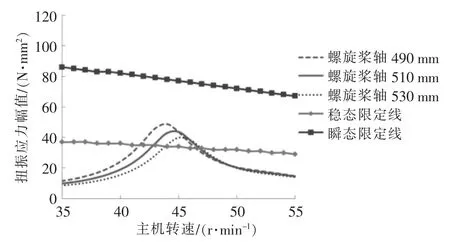

同样,在满足强度要求的前提下,分别核算螺旋桨轴为490 mm、510 mm、530 mm 3种工况对应的扭振响应曲线,如图3所示。

图3 扭振响应对比(变量-螺旋桨轴轴径)

从图2、图3可以看出,中间轴、螺旋桨轴扭振响应的总体趋势均体现了临界转速与轴径呈正比,而峰值应力与轴径呈反比的规律。这说明,减小轴径对减小整个系统的临界转速,降低转速禁区是有利的,其中又以改变中间轴轴径效果更明显。同时,由于减小轴径后的受力面积减小,在同等扭力的作用下,峰值应力相应提高。

2.1.2 惯量元件

以49500DWT散货船为例,其主机型号为MAN 6G50ME-C9.5,调频轮选用最大配置。根据该型主机飞轮元件挡位表,飞轮惯量最大为19 500 kg·m2,最小为 2 960 kg·m2,中间选取两挡 17 000 kg·m2,15 000 kg·m2,用来比较扭振响应的差别。以中间轴为例,见图4。

从图4可以看出,即便是选用最大惯量的飞轮,其扭振响应曲线在临界转速附近也仅比选用最小惯量的飞轮时略有改善。这说明改变飞轮惯量对系统单节点振动影响不大。根据主机厂家反馈,调频轮、飞轮如同时选用主机所能承受的最大配置,对曲轴拐挡差、主轴承负荷及轴系的轴向振动会有不利影响。主机端惯性元件的选配受到厂家自身限制较多,单纯改变惯性元件的效果不如改变轴径明显。

2.1.3 减振器

以49 500 DWT散货船为例,分别选配以下两型盖斯林格阻尼式减振器,主要参数如下:

1)D260/FF,总惯量 9 811 kg·m2,刚度 14 MNm·rad-1,线型阻尼 170 000 Nms·rad-1;

2)D270/EO,总惯量 11461kg·m2,刚度15MNm·rad-1,线型阻尼 185 000 Nms·rad-1;

由于减振器厂家对不同型号减振器配备的系统惯量元件、轴径有一定的要求,为更清楚地了解减振器作为影响因素的单一作用,这里假定其他因素均保持不变,扭振响应曲线对比见图5。

从图5可以看出,在不改变其他因素的前提下,阻尼式减振器的作用仅仅是消耗系统能量,降低峰值应力,而不改变临界转速。当阻尼足够大时,甚至可以消除转速禁区。考虑到减振器费用昂贵、对主机端及轴径有一定的配合要求、作用单一等因素,轴系设计初期仍应优先考虑其他减振措施。

2.2 外加激励

改变扭振系统的外加激励,具体可通过改变主机气体激励、气缸点火顺序、螺旋桨桨叶数及安装角度等方面实现。

2.2.1 主机激励

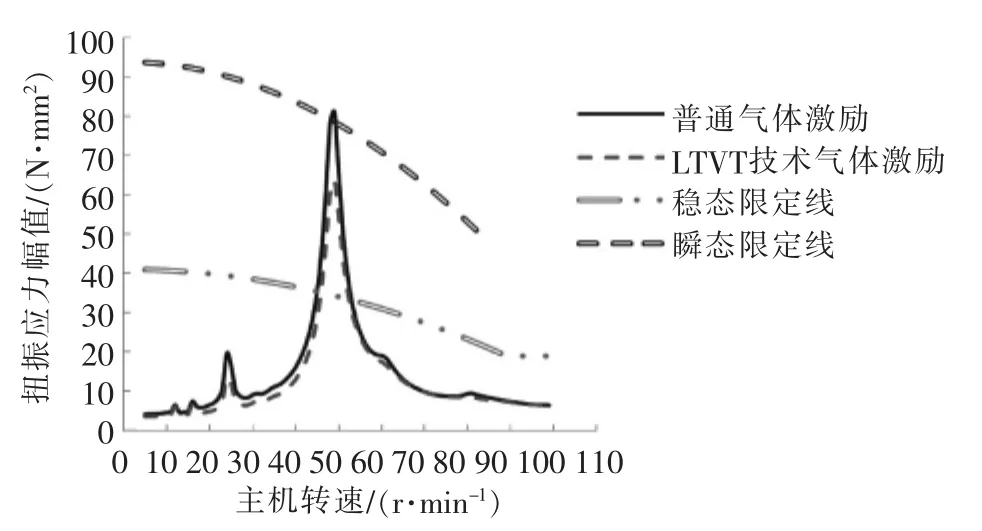

据了解,主机型号更新其激励力矩也在不断地进行优化。以Win-GD主机为例,旗下不少机型已配置低扭振激励技术 (Low Torsional Vibration Tuning,以下简称LTVT),作用是优化主机低负荷(15%负荷以下)的气缸发火压力,从而降低气体激励力矩。以某型37 000 DWT沥青船螺旋桨轴为例,其主机为Win-GD 5RT-flex50D,对比LTVT技术配置前后对扭振响应的影响,如图6所示。

图6 扭振响应对比(变量-主机激励)

从图6可以看出,LTVT技术能有效降低扭振响应峰值,从而避免使用或使用较小型号的减振器。据了解,除Win-GD公司外,MAN公司也在推出低扭振激励的优化技术。所以,设计初期在主机选型时,机型是否带有低扭振激励技术也可作为考虑因素之一。

2.2.2 螺旋桨激励

螺旋桨激励力矩相对于主机激励来说,占比是很小的,但极端情况下如果螺旋桨叶频次与主机激励的主谐次重合而产生叠加效应时,对扭振响应的影响也不容忽视。以某型900 TEU集装箱船为例,该船主机为MAN 5S35MC,先后配过两型螺旋桨,可通过对比这两个系统的扭振结果,判断螺旋桨参数对扭振响应的影响。两型螺旋桨参数如下:

1)5叶定距桨,桨径 4 100 mm,倾斜角 29.8°,空气中惯量 3 841 kg·m2,水中惯量 4 738 kg·m2;

2)6叶定距桨,桨径 3 800 mm,倾斜角 24.8°,空气中惯量 2 904 kg·m2,水中惯量 3 630 kg·m2。

对比一下配置两型螺旋桨对应的扭振响应曲线,以中间轴为例,见图7。

图7 扭振响应对比(变量-螺旋桨激励)

图7显示,装配6叶桨螺旋桨系统的临界转速相应增大,扭振应力的峰值减小。原因一般来说是节点少的自由振动模态往往由谐次低,振幅大的激励激起,造成的破坏性更大,所以在主机转速范围内,对应的系统固有频率通常只算到前三阶即可,其中又以第一阶单节点振动最为重要。该船轴系扭振的一阶固有频率f0,1为5.68 Hz,对于二冲程低速机来说,其主机激励频率的估算公式见式(4):

式中:nc——临界转速,r/min;

Z——主机气缸数

由主机激励特性可知,低速机气缸数的整数倍即为激励的主谐次。当临界转速nc=68 r/min时,fM/E=f0,1=5.68 Hz,即当主机转速达到该临界值时,主机激励会将系统的一阶模态激发。

对于螺旋桨激励来说,其叶频激励估算公式见式(5):

Z′——桨叶数

采用5叶桨时,由于桨叶数和气缸数相同,fM/E和fblade会在主机达到临界转速时重合,主机激励力矩和螺旋桨激励力矩在此处产生叠加效应共同作用于轴系,增大了总响应值。当换成6叶桨,两者激励频率错开后,螺旋桨本身的激励力矩对系统的影响就很小了,扭振峰值主要来自主机激励的作用。

当然,螺旋桨对于扭振响应的影响还有系统惯量以及安装角度的变化,但主要是对双节点自振频率影响较大。所以,初期螺旋桨选型时,也应尽量避免桨叶数与主机气缸数相同,并选择一个最佳安装角度。

2.3 许用应力

轴系扭振许用应力作为衡量响应值的一个基准,分别有稳态运转和瞬态运转两根限定曲线。扭振应力峰值若超过稳态限定线,规范允许在转速禁区内快速通过,但不能超过瞬态限定线。

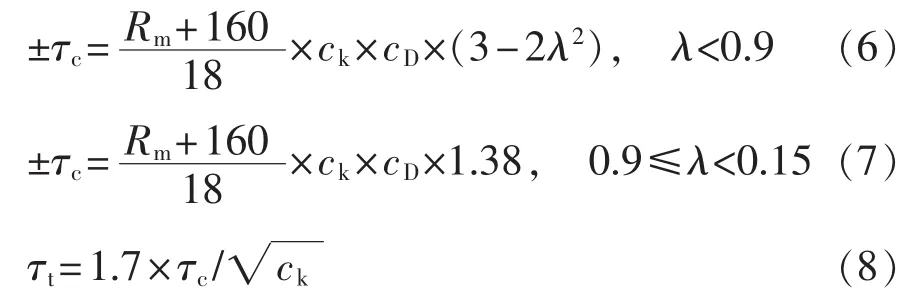

轴系扭振许用应力的公式见式(6)~(8)[2]:

式中:τc——稳态许用应力,N·mm-2;

τt——瞬态许用应力,N·mm-2;

Rm——材料抗拉强度,N·mm-2;

ck——形状系数;

cD——尺度系数;

λ——主机临界转速与额定转速的比值

可以看出,材料抗拉强度Rm与许用应力τc、τt呈正比,增加材料抗拉强度可直接提高扭振许用应力的限定值。

除此以外,也可通过在轴段上设置三段过渡圆弧来实现。根据DNV规范第4部分第4章第1节的 描 述 , 按 5°(r1=2.5d),20°(r2=0.65d),65°(r3=0.09d)分别设置三段过渡圆弧,其中d为轴径,见图8。

图8 三段过渡圆弧设计

设置三段过渡圆弧的目的在于降低法兰根部的应力集中系数。根据规范描述,采用这种方式处理后应力集中系数可降低至1.05以下。应力集中系数和形状系数的关系见式(9):

式中:ck——形状系数;

scf——应力集中系数

两者呈反比关系,降低应力集中系数scf即可提高形状系数ck,从而提高许用应力τc、τt的值。

3 减振措施

基于第2章对轴系扭振影响因素的分析,在轴系设计初期,可采取相应的减振措施,制定合理的优化方案。减振措施具体如下:

1)扭振响应转速禁区偏高时,可考虑通过减小轴径来降低转速禁区;

2)主机激励采用低扭振激励技术,螺旋桨桨叶数与主机气缸数错开;

3)采用直接(提高材料强度)或间接(降低应力集中)的方式提高扭振许用应力;

4)合理配置减振器。

上述减振措施并不是单一化的,可根据扭振响应的实际情况综合使用。比如减小轴径可以降低转速禁区,但也会增大扭振应力,可通过设置三段弧同时提高许用应力。如果优化后,仍需用到减振器,也应在优化设计的基础上尽量选用较小型号的减振器。

以某型38 500 DWT沥青船前期轴系设计为例。该船主机型号为Win-GD 5RT-flex50D,带LTVT减振技术,螺旋桨选型有母型船的五叶桨,以及某型38 000 DWT散货船配置的四叶桨。根据前文对螺旋桨激励的分析,在满足其他使用要求的前提下,应优先选用四叶桨,避免与主机的主谐次激励产生叠加效应。初步计算后,中间轴的扭振响应情况仍不是很理想,扭振应力偏高。由于中间轴采用合金钢(抗拉强度800 N/mm2),材料强度上已做到极限,从而考虑采用三段过渡圆弧的方法来提高扭振许用应力。优化方案如下:

1)优化前:主机激励带LTVT技术,五叶桨,轴与法兰做普通过渡圆弧;

2)优化后:主机激励带LTVT技术,四叶桨,轴与法兰做三段过渡圆弧;

接下来比较该船轴系优化前、后的扭振响应曲线,见图9。

从图9可以看出,优化后的中间轴扭振应力已降至许用应力限定线以下,可避免使用减振器。转速禁区为44~52 r/min,对应功率点不在主机常用功率范围内,扭振结果合理。

图9 扭振响应对比(优化前后)

4 结语

从对轴系扭振计算方法的介绍,影响因素的分析和减振措施的校核不难发现,轴系设计是否合理会直接影响到扭振响应的好坏。考虑到船厂对轴系的订货周期长、加工精度高、修改难度大,设计初期就应该对其扭振情况进行评估,并根据扭振响应的实际特点,制定最优化的减振避振措施,合理布置轴系,避免盲目使用减振器,改善转速禁区,尽可能为船厂节约时间和物料成本。