汪克尔转子发动机的研究进展及应用现状

王志辉,孙忠刚,简忠武,李宣宣

(湖南工业职业技术学院,湖南长沙 410208)

0 引言

汪克尔发动机(Wankel engine)也称为三角转子发动机(简称转子发动机),与传统的往复式活塞发动机相比,其用三角转子的旋转运动代替传统往复式活塞发动机中活塞的往复运动,用一根偏心轴代替传统往复式活塞发动机复杂的曲柄连杆机构以及配气机构,因此,转子发动机具有结构简单、零件少、功重比高、运转平稳、高速性能好、噪音小、可采用多种燃料、维修简便和易于系列化等优点,顶峰时期,全世界转子发动机的年产量达到了几十万台,作为动力装置被广泛应用到汽车、航空、军事等领域。

1 研究进展

转子发动机的优点多且突出,但其缺陷也非常明显,降低油耗和提高寿命是推广转子发动机应用首先要改善或解决的问题。为此,国内外研究人员主要从转子发动机燃烧过程及控制策略、关键零部件的制造技术、密封及磨损性能等方面进行深入的研究。

1.1 燃烧过程及控制策略研究

要降低转子发动机的油耗、减少尾气排放中的污染物,研究人员主要是从燃烧过程及控制策略方面着手,主要借助CFD 软件建立转子发动机工作过程模型,计算仿真缸内的流场、温度场等方面的变化规律,从而研究如何优化转子发动机的燃烧过程。此外,通过调整转子发动机的时序、喷油时刻、喷油量、喷油角度、点火提前角等参数或控制策略,来研究转子发动机燃料燃烧的特性,并借助试验台架开展仿真与试验的对比研究,加快转子发动机相关科研效率。而且关于转子发动机燃烧过程的研究并不仅仅局限于传统的汽油转子发动机,随着各行各业对发动机单位质量输出功率的要求,汽油、重油、天然气、氢气等单一或几种混合作为燃料的转子发动机也成为学者们研究的重点方向。

李立君等人[1]通过建立汽油转子发动机燃烧室内热力过程的数学模型,模拟计算并验证燃烧室内气体压力、各工作区域内的气体温度变化以及各工况下的性能参数。潘剑锋[2]等人通过建立转子发动机缸内的湍流和燃烧模型,并引入边界参数,计算仿真缸内的流场、温度场及火焰传播的规律,并据此研究点火位置、燃油喷射提前角等燃烧控制策略对发动机燃烧过程及性能的影响。周乃君等人[3]通过对转子发动机燃烧过程的分析与研究,建立热力过程的数学模型,获得转子发动机四个工作阶段的质量与能量方程,并通过与国外研究结果进行对比与分析,验证该数学模型能够用于转子发动机运行时的热力过程模拟。燃烧气氛中混合物的分布和湍流的变化会对转子发动机的燃烧过程产生重要影响,Cheng Shi 等人[4]研究氢气浓度(HCC)和喷射角度(IA)对汽油汪克尔发动机稀薄燃烧的影响。黄明财[5]通过建立汽油转子发动机工作过程的动态模型,研究点火位置、当量比、掺氢率、点火提前角等因素对转子发动机性能的影响。

1.2 关键零部件的制造技术研究

产品零部件的制造加工工艺方法与其制造成本、质量以及应用推广息息相关,转子发动机的核心部件大多为非标件,不仅结构复杂,而且加工工序复杂、加工质量也非常高,因此,其制造加工方法的选取显得尤为重要。从某种意义上来说,转子发动机零部件的制造水平也就决定了未来的发展。

缸体是转子发动机所有零部件中最关键的零件,而其内壁的“型线”是转子发动机中尺寸最关键的尺寸,也是加工难度最大的一个尺寸。针对该零件“型线”的加工制造,国外许多从事转子发动机研发制造的公司都提出了不同的加工,例如:美国GLEASON 公司等提出了数控的铣削加工“型线”的方法,美国布朗-夏普公司提出采用数控磨床加工“型线”的方法;为降低成本和加工难度,日本丰田工机(TOYODA)提出采用旋转轮线靠模的仿形加工“型线”的方法,而美国通用公司提出拉削加工“型线”的方法,极大的提升了缸体内壁“型线”加工效率。

钟显钧[6]将理论研究与“反设计”相结合,验证了数控加工中心加工转子发动机缸体“型线”的工艺可行性,摒弃了加工“专机”的加工方案。于雷等人[7]针对小型转子发动机零件的结构特点,提出并验证了小微零件复杂型面慢走丝加工方案的可行性,为转子发动机小微零件的加工提供了重要借鉴意义。李启光等人[8]研究设计了非圆磨削加工模型,并通过仿真模拟和实际加工两种方式验证了采用立式磨床加工转子发动机缸体内壁“型线”是可行的。钟显钧[6]提出采用加工精度可达微米级的可编程数控坐标磨床,并选配“立方氮化棚”材质的砂轮,发动缸体机内壁“型线”上的WC-Co 涂层经磨削加工后表面粗糙度可达Ra0.4,可以达到发动机缸体内壁“型线”的加工尺寸精度及表面粗糙度的要求。

1.3 密封及磨损性能方面的研究

密封性问题是实现转子发动机高效运转和延长使用寿命的关键。由于转子发动机与往复式发动机的运转方式不同,前者是三角转子的旋转运动,后者是活塞往复运动,因此两者的密封方式也就截然不同,前者采用端部密封、角部密封与侧部密封相结合的方式对转子发动机的燃烧室进行密封,而活塞式发动机中活塞的密封是靠压缩环受压后的弹力变形实现的。也正因为转子发动机的密封结构多且密封难度大,以致于密封问题成为制约其发展的关键因素之一。转子发动机工作转速一般都在(6000~10 000)r/min,远高于传统的往复式活塞发动机,转子发动机的密封片、缸体等零部件将长期处于非均匀载荷下的高温、高速摩擦的状态,上述零部件不仅要求有优良的耐高温、耐磨损性能,还得具有一定的韧性。

贺泽龙等人[9]的研究表明:径向密封片的厚度和高度、径向密封片与三角转子密封片槽之间的间隙均应控制在较小范围内(但不能太小),有利于控制径向密封片在转子发动机工作时对缸体内壁的径向力大小相对稳定,从而相对稳定控制油膜的厚度,保证密封片的密封性;径向密封片与缸体内壁的摩擦系数应尽可能小,一方面降低密封片与缸体内壁的磨损,另一方面降低因转子发动机四个做功区间之间润滑等条件不一致带来摩擦差异以及由此引起的发动机性能下降的情况。

由于转子发动机结构以及工况的特殊性,在使用过程中摩擦片与缸体内壁涂层均会发生磨损。更换摩擦片的成本与难点相对较小,但如果缸体内壁涂层出现严重的磨损,更换的成本的成本则非常大,因此如何提高缸体内壁涂层的耐磨性能也是研究的重点。苏立民等人[10]研究在转子发动机的铝合金缸体上复合电沉积形成约300 μm 的Ni/SiC 复合镀层具有良好的耐磨性,能够保证缸体的使用性能。钟显钧等人[6]提出超音速等离子(或火焰)喷涂制备WC-Co 涂层的方法,采用该方法制备的涂层具体良好的耐磨和抗剥落性能,涂层硬度可达HRC55-60,基体材料与涂层的结合强度可达到70 MPa。管胜荣等人[11]对转子发动机缸体内壁上电沉积的Ni-SiC 复合镀层的失效进行分析,转子发动机在经过70 h 的台架试验后,缸体内壁的Ni-SiC 镀层出现剥落,其研究分析认为镀层剥落的主要由以下3 方面原因:①Ni-SiC 镀层硬度在高温状态下出现明显下降;②镀层在开机、停机的冷热交变作用下,镀层出现脆化;③缸体材质与镀层材质不同,热膨胀系数不同,造成在高温下缸体和镀层的膨胀量不一致,而引起镀层的热应力开裂或剥落。

2 应用现状

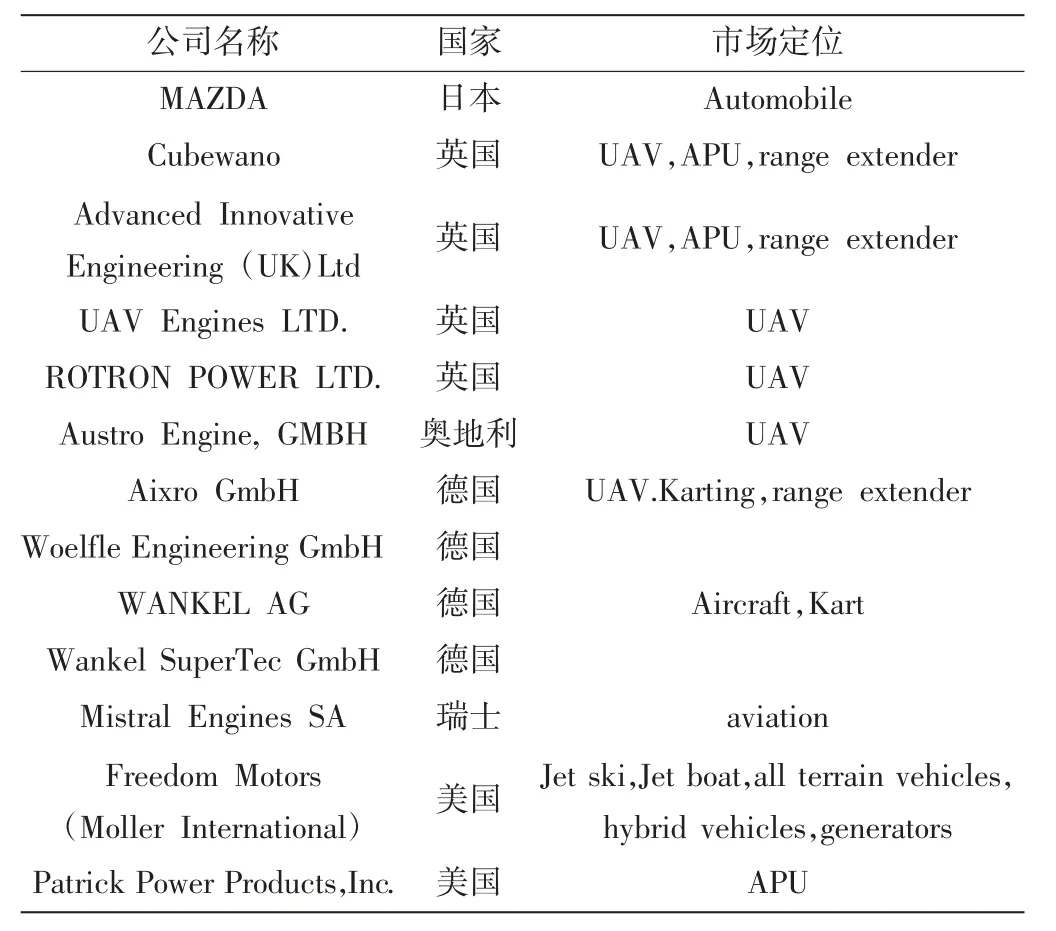

目前全球真正研发并实现量产的国家仅有美国、德国、日本、英国等少数几个国家,主要公司及市场定位见表1。

2.1 在汽车领域的应用

由于转子发动机拥有较多传统往复式活塞发动机不能比拟的优点,先后吸引了德国NSU 公司(今奥迪汽车〔Audi〕的前身之一)、日本东洋工业公司(今马自达汽车公司)、美国通用汽车(General Motor)、法国雪铁龙公司等二十余家公司研制转子发动机产品。但马自达是目前全球唯一一家将转子发动机批量应用于汽车的企业,其凭借787B、RX-7、RX-8 等车型,将转子发动机在汽车上的应用与发展推向新的高度,已累计生产销售搭建转子发动机的汽车近200 万辆。

表1 转子发动机研发主要公司及市场定位

随着全球环境问题以及能源问题日益突出,近几年多个国家提出了“禁止销售燃油时间表”,将极大地推动转子发动机在新能源汽车中的应用。因为转子发动机具备的结构简单、体积小、重量轻、噪音小等众多优点,氢燃料转子发动机汽车或者将其作为纯电动汽车的“增程器”均有着得天独厚的优势,其中马自达公司已在RX-8 型跑车上验证了氢燃料发动机,并计划在2020 年推出一款搭载转子发动机的混合动力车型,此外日本丰田公司也对转子发动机青睐备至,计划在电动车上搭载马自达的转子发动机作为增程器。

2.2 在航空、军事领域的应用

目前全球已有美、英、德、以色列等国家将转子发动机应用于航空、军事领域。其中,美国是最早实现应用的国家,研制出多款适用于坦克及战车、两栖攻击战车(登陆艇)、军用轻便移动电站、轻型飞机和无人驾驶飞机的转子发动机,尤其是在无人机中的应用。不论是美军2005 年8 月在国防部官网上发布的《无人机发展路线图2005-2030》,还是中国海军2017 年4 月发布的《2017 年装备预研创新项目指南》,都将重油转子发动机在无人机中的应用作为重点发展方向之一。目前,美国已将转子发动机应用于“赫耳墨斯”(Hermes)、“影子”(Shadow)、“天眼”(Skyeye)等多款无人机中,以色列的“哈比”(Harpy)反辐射无人机也是采用的转子发动机。

3 结束语

自从转子发动机问世后,因结构简单、功重比高等众多优点,得到内燃机领域的研究人员高度认可,针对转子发动机的研究主要集中在燃烧过程及控制策略、关键零部件的制造技术、密封及磨损性能等方面,应用领域也主要集中在汽车、航空以及军事领域。尤其是近几年转子发动机在增程式电动汽车、氢燃料汽车以及无人机等领域的重要应用价值,必将对转子发动机技术的快速发展与实际应用产生重要的促进作用。