履带式起重机转盘轴承维修工艺研究

王喜才,李武帅

(中交一航局第一工程有限公司,天津 300456)

0 引言

转盘轴承也称为回转支撑,它将多种功能集于一身,可以同时承载较大的载荷,所承受的载荷可以是轴向载荷、径向载荷和倾覆力矩等综合载荷,是一种高技术含量、高附加值的产品。转盘轴承所处的工作条件是低速、重载,它的体形结构较大,直径通常在0.4~10.0 m,有时甚至达到40.0 m。一方面,转盘轴承自身均带有安装孔、润滑油孔和密封装置,可以满足更多的需求,另一方面,它所具备紧凑的结构、引导旋转方便、安装简便和维护容易等特点而被广泛应用。下面主要针对转盘轴承的主要结构型式、技术要求、设计及加工、测量技术、安装维护等方面作简单介绍。

1 转盘轴承的主要结构形式

虽然转盘轴承的结构形式各类很多,但应用较广的主要有四点接触球转盘轴承、双排异径球转盘轴承、交叉圆柱滚子转盘轴承、三排圆柱滚子组合转盘轴承。也可以按其是否带齿及轮齿的分布部位,分为无齿式、外齿式和内齿式。

转盘轴承的不同结构形式的设计是为了满足不同工况条件下的各类主机的不同需求,例如,在履带吊转盘设计中采用了三排圆柱滚子组合转盘轴承,它大幅缩小了直径,使主机结构紧凑,还有效地保证了履带吊的受重能力。

2 转盘轴承修复的可行性研究

中交一航局第一工程有限公司的德马格136 t 履带吊为20 世纪70 年代进口的起重设备,其转盘轴承为三排圆柱滚子组合形式,由于长期使用圆柱滚子之间的隔离胶块已经全部磨损形成颗粒状,使转盘轴承内部圆柱滚子之间相互摩擦并与滚道之间产生滑动磨损,造成三排圆柱滚子整体尺寸缩小,对滚道也形成了一定的损伤,转盘轴承的轴向和径向间隙严重超出使用极限(图1)。

通过对专业厂家的咨询及转盘轴承国家标准查阅,对原转盘轴承修复可行性进行研究。

(1)首先对转盘轴承的套圈进行材料化验。依据GB/T 699—2015《优质碳素结构钢》规定,一般选用符合的50Mn 钢或符合GB/T 3077—2015《合金结构钢》规定的42CrMo 钢。经化验得出,套圈材料为42CrMo 钢。在对套圈整体探伤并无损伤,整体性能良好,对套圈滚道进行硬度检测值为55~62 HRC。对套圈的材料化验和整体检测数据,符合JB/T 10471—2004《滚动轴承 转盘轴承》标准,可以对原转盘轴承进行修复。

图1 磨损的圆柱滚子

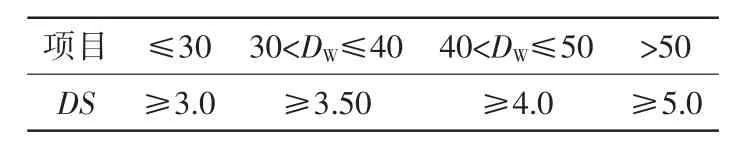

(2)由于套圈内滚道长期的磨损轴向及径向间隙加大到0.2~0.5 mm,表面硬度深度降低,如果配合原尺寸滚珠后,轴向及径向间隙仍无法达到标准,需对滚道进行研磨加工0.5 mm。在重新进行热处理后,要求整体调质处理,调质状态的套圈硬度要求为229~269 HB。套圈滚道需表面淬火,硬度要求为55~62 HRC,其有效硬化层深度DS 值应符合表1。其中,淬火软带宽度为Dw,DS 为硬度≥48 HRC 的滚道表层深度。

(3)滚道淬火完成后对其表面进行精磨抛光。最后对表面硬度及深度进行检测,参数全部达到上述标准。滚道用磁粉或渗透探伤方法对表面裂纹的检测。依据JBT 7361—2007《滚动轴承 零件硬度试验方法》标准定制圆柱型滚珠,尺寸加大0.5 mm 时对滚道加工量进行补偿,使之轴向及径向间隙符合标准。

(4)保持架制造材料有聚酰胺(应符合HG/T 2349—1992《聚酰胺1010 树脂》的规定)、黄铜、钢或铸铝,保持架的结构、制造材料与轴承的结构类型息息相关。

表1 套圈滚道有效硬层深度DS mm

(5)密封圈制造材料有采用耐油的丁腈橡胶(应符合HG/T 2811—1996《旋转轴唇形密封圈橡胶材料》的规定)、毛毡或氟橡胶。

(6)其他技术要求:①轴承零件表面不应有裂纹、锈蚀、毛刺和锐边等;②轴承零件不允许有白点、夹杂、折叠和缩孔等缺陷;③轴承应旋转灵活,密封圈不应松动或脱落;④具有特殊要求的专用轴承,应符合用户与制造厂双方协商规定的补充技术要求。

3 游隙的测量

(1)轴向游隙的测量。将轴承一个套圈的基准端面置于三等分支点或大平台上,沿圆周等距安放3 个测量表架,表架的表头指在另一个套圈上。轴向游隙值测量方法是:底部圆周等距的支承,3 个支承是可以移动的,将支承缓慢均匀地接触到非支承的套圈端面并慢慢向上突起,直到支承的套圈端面离开大平台,此时测头所显示的移动量的算术平均值就是轴承轴向游隙值。

(2)径向游隙的测量。将轴承垂直放在平面(或V 形架)上,轴承的轴线处于水平位置,在一个套圈上安放测量表架,并使表头指在另一个套圈上,吊起一个套圈,用另一个套圈的自重测量其间隙,沿圆周120°测量3 处(其值均应在规定范围内),取其平均值即为其径向游隙。

4 转盘轴承的安装与保养

4.1 转盘轴承的安装与调试

(1)转盘轴承在安装前应放置在宽敞的场所进行,在安装注油脂嘴或连接管前,应将油孔安装孔中的堵塞物取出。

(2)安装前应确保转盘轴承座结构与技术要求相符合,检查支承座安装部有无金属屑、焊粒、锈蚀痕迹等,并检查转盘轴承与支承座是否贴靠良好,确保支承座与转盘轴承水平一致。

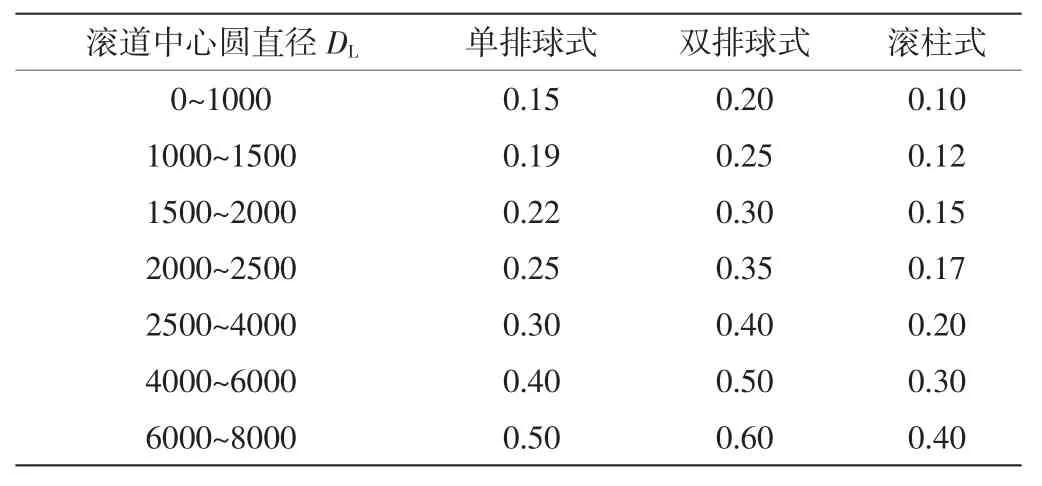

(3)转盘轴承安装基准面和支架安装平面时,必须将油污、毛刺、油漆等异物清除干净。为了保证转盘轴承灵活运转,避免局部过载,在所有焊接工作完成后,安装支架要进行消除内应力处理,并保证其平面度(包括水平面的角度偏差)在一定控制范围内,安装支架平面度范围见表2。

图2 对滚道检测

图3 滚珠及保持架安装

表2 不同方式下安装支架的平面偏差P mm

(4)转盘轴承所使用的螺栓尺寸应符合GB/T 5782—2016《六角头螺栓:全螺纹》和GB/T 5783—2000《六角头螺栓:全螺纹》的有关规定,转盘轴承螺栓是10.8 级以上的高强螺栓,它常运用于受力较大的部位。为了避免严重事故发生,在拆解过程中工作人员应当进行严格检验,任何有问题的螺栓都应及时更换。在安装时,要根据相应的规定保证预紧力,拧紧时可以在螺纹处涂少量的油,以保持润滑。

(5)螺栓拧紧前根据齿轮节圆径向跳动最高点,调节齿侧间隙,应保证转盘轴承大齿轮的啮合侧隙值为该转盘轴承轴向间隙的1.5 倍;在螺栓拧紧时,应在螺纹和螺母端面涂抹润滑油,使用扭矩扳手在圆周内180°方向均匀、对称地连续进行拧紧,最后用扭矩扳手检查每个螺母的扭矩,避免遗漏,保障所有螺栓有相同的预紧力。

4.2 转盘轴承的维护与保养

(1)为了保证转盘轴承的灵活运转,应定期加注润滑脂,针对不同类型的转盘轴承,加注周期有所不同,例如:球式每运转100 h 加注一次润滑脂,滚柱式每运转50 h 加注一次润滑脂。在特殊的工作环境下,润滑脂的加注周期有所有不同,如热带、温差较大、雨水较多、灰尘多及持续工作的状态时,要提高加注频率;长期未运转的设备要重新加注润滑脂,慢慢转动转盘轴承将滚道均匀充满。

(2)在使用转盘轴承的过程中,检查和清洁工作也相当重要。例如,密封条能有效防止杂物进入滚道、避免润滑脂的流失,随时检查密封条,如果发现其有老化、干裂、破损或脱离的情况,应及时更换。

(3)为了转盘轴承保持足够的预紧力,首次运转100 h 须检查螺栓的预紧力,此后每运转500 h 须检查一次。

(4)日常维护保养时,要保证螺栓在规定力矩条件下工作,发现螺栓有松动时要采取相应的措施,设备累计达到14 000 h,则要全面更换新螺栓。

(5)在设备使用过程中要时刻关注转盘轴承的运转情况,任何异响、数据指标异常等,都应停机排除故障。