R1 轧机后推床结构改进设计

肖正娟

(四川鸿舰重型机械制造有限责任公司,四川攀枝花 617063)

0 引言

R1 轧机推床的原始设计为连铸坯重9 t,坯长5.5 m。自1992 年投运以来性能偏弱,长期运行故障率高,运行精度无法保证,经多次大修仍无法满足生产需求。2003 年热轧生产工艺升级后,连铸坯重量升级为21 t(最大坯重25 t)后,坯长增加为11 m,推床无法承受坯料导向冲击,多次严重变形、损坏。因此利用年修时间,在设备原有位置升级推床强度,优化轧机坯料导向功能及精度,提高粗轧机设备的生产保障能力。

1 改进前设备情况

R1 轧机后推床传动装置的电机型号为ZZJ-803,功率为11.2 kW,冷却方式为管道通风冷却。生产现场环境温度高且多水、多粉尘、振动大,工况恶劣。轧机为24 h 工作制,动作频繁。由于后推床设备老化,虽经多次焊补修复仍变形严重,运行精度差。

改进前的后推床主要由传动装置、推杆装置、导板装配等组成。后推床设备由电动机驱动减速器,通过十字轴式万向联轴器,带动两套推杆箱内的齿轮齿条机构,完成上、下推杆的前后移动,实现辊道两侧的两套导板装配同步对中夹紧、张开的功能。推床设备存在以下问题。

(1)后推床设备传动电动机功率小,推床的夹紧力不够、对中功能差,中间坯跑偏严重时不能强力对中夹紧,导致产品边部划伤及镰刀弯缺陷。

(2)两侧导板装配与上、下推杆间采用U 型窝浮动轴结构连接,在坯料长期冲击作用下严重磨损变形后,两侧导板与上、下推杆间窜动大,致使两侧导板同步对中性差,无法实现准确对中导向。

(3)坯料负荷大幅增大后,推杆箱内齿轮齿条强度严重偏小,磨损急剧加大,而且推杆箱体强度不足,在坯料冲击下,多次产生箱体开裂,连接螺栓扯断现象。

(4)上、下推杆采用工字梁结构,坯料负荷大幅增大后,强度不足,在坯料冲击下弯曲变形严重,与之连接的导板无法保证导向的对中精度及功能。

2 结构改进方案

考虑坯料2 倍冲击系数,改进计算时荷载按50 t 取值。通过充分研究、计算,决定对推床结构及材料等方面进行改进优化。

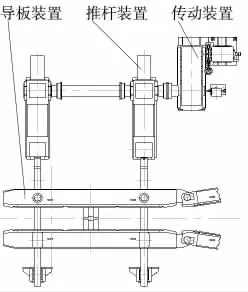

改进后的后推床设备如图1 所示,在结构组成上与改进前相同。

2.1 加大传动电机功率,提高推床夹紧力

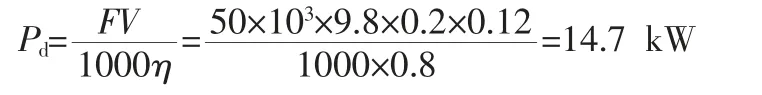

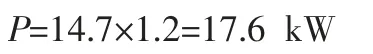

加大传动电机功率,增大减速器规格,有效提高轧机后推床夹紧力,实现强力对中夹紧。计算条件:单侧导板移动速度60~120 mm/s,辊子与热坯间滑动摩擦系数f=0.2,电机功率计算:

重载系数:考虑大冲击,取k=1.2

现电动机功率增大后,采用变频电机。选用电机型号:YZPB200L-6,P=22 kW,n=975 r/min。实际使用时通过变频器调速,输出速度约为650 r/min。

电机功率增大后,减速器规格相应增大,选用速比i=200。

2.2 确定传动轴轴径

传动轴材质选用42Cr-Mo,调质处理,δb=750~900 MPa,δs=500 MPa,P=22 kW,n=650/200=3.25 r/min。

图1 改进后的后推床设备

因装联轴器处有一键槽,轴径应增大5%,即d≥1.05×185.4=194.67 mm。

取用传动轴最小轴径:d=200 mm。

2.3 改进材质及截面形式

下推杆材质由Q235 改为Q345,由工字梁结构改为箱形梁结构,增加机械强度。上推杆与导板的连接形式由U 形窝浮动轴结构改为润滑衬套与销轴配合,下推杆与导板间改用孔柱加双斜楔方式,增加结构强度。两侧导板也采用箱形梁结构,增大尺寸,提高其抗冲撞能力。衬板采用沉头螺栓把合,可快速更换。

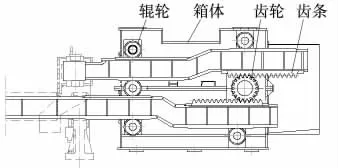

原推杆箱内齿轮与齿条强度偏小,磨损剧烈;推杆箱箱体强度不足,在坯料撞击下多次将箱体撞裂,连接螺栓扯断。如图2 所示,一方面将箱体材质由Q235 改为Q345,适量加大箱体的外形尺寸,箱体结构件板厚由20 mm 增加至25 mm,提高箱体的整体强度;另一方面将箱体间紧固螺栓规格由M24提高至M30,防止箱体间松动。同时将箱体内齿轮齿条模数由18 mm 增大至20 mm,以增大传动副承受荷载的能力及抗冲击性能。

3 改进后效果

改进后的R1轧机后推床设备安装调试后,经过数年运行,导板装配及推杆装置抗冲击能力大大增强,设备强力导向对中准确度高,产品镰刀弯等缺陷明显减少,改进效果明显。具体表现如下。

(1)后推床传动电机功率增大、结构强度增加后,两导板间的夹紧力极大提升,能够实现对坯料的强力导向、对中功能,减少产品边部划伤及镰刀弯等缺陷。

(2)推杆箱体材质及结构等改进后,整体强度增强,未发现箱体松动及开裂情况,设备运行率大大提高,保证了生产的正常进行。

(3)后推床改进完成投产后,设备状态稳定,轧件尺寸控制好,产品质量明显好转,缺陷率大幅降低。

完成R1 轧机后推床的结构改进后,设备综合性能极大提升,坯料导向对中准确。设备投运以来,其运行率大大提高,各项运行指标稳定,产品镰刀弯缺陷大幅减少,既提高了产品质量,又节约了大量检修费用,结构改进取得了显著效果。

图2 改进后的推杆装置