面向AEB的商用车下坡工况制动距离预测与控制方法

辜志强,胡仕雨

(武汉理工大学 汽车工程学院,湖北 武汉 430070)

AEB系统是车辆自主感知紧急情况并主动制动的主动安全系统。Euro NCAP分析了真实的事故数据,在报告中指出AEB系统预计可以将事故率降低27%,建议强制安装AEB系统[1]。

在以往的研究中[2-3],AEB系统主要在平地路面上进行测试,很少考虑下坡工况。笔者先对车辆下坡工况进行动力学分析,在TruckMaker中进行下坡工况制动的仿真分析,使用经过训练的BP神经网络来确定AEB系统中的制动距离预测模型,提出优化后的AEB控制策略。根据提出的控制策略在不同的速度和坡度条件下进行仿真试验,验证了该控制策略的有效性和可靠性。

预测制动距离有两种方法,一是基于模型的预测,通过建立气压制动系统预测气动挺杆的行程与制动距离的关系。这个二阶微分方程模型用于制动行程动态和一阶微分气压方程,这些方程式用于预测空气制动行程的数值压力。二是基于数据的机器学习算法,通过ANN(artificial neural network)等算法建立预测汽车制动距离的模型。

1 下坡工况制动分析

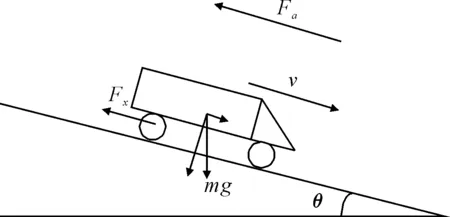

商用车在下坡工况的制动过程中,车辆受力如图1所示。建立车辆直线制动模型,并忽略摩擦力矩及减速惯性力矩,车辆纵向制动方程为:

(1)

式中:Fa为空气阻力;Fx为地面对车轮的制动力;m为车辆质量;θ为道路坡角;a为车辆制动减速度;g为重力加速度;v为加速度;s为制动距离。

图1 下坡工况受力示意图

相对于平地路面,下坡工况下制动力被沿斜面的重力分量抵消了部分,使得制动距离延长,又因为商用车普遍采用气压制动系统,存在气压制动系统时延,相对于液压制动系统制动距离更长。对于普遍考虑平地路面的AEB系统,面向AEB的商用车下坡工况制动距离预测与控制方法具有重要意义。

2 BP神经网络预测制动距离

BP神经网络是按误差逆传播算法训练的多层前馈网络,采用最速下降法学习规则并反向输入误差,优化网络的权值和阈值,实现误差平方和最小的网络,是一种适合预测制动距离的算法。常规的AEB制动距离计算公式是采用车辆制动距离的计算方法,即先将实际的制动过程分成多个阶段,然后简化为易于分析的理论过程进行计算,但简化的各阶段累积计算会产生较大误差。而笔者采用BP神经网络预测汽车的制动距离,以仿真实验中的数据为输入和输出的数据样本集,经过训练函数训练,得到精确的制动距离预测模型。

BP神经网络使用输入变量为xi(i=1,2,3,4),向oj(j=1,2,3,…,15)个隐含层单元输入信号,每个隐含单元的激励oj方程如下[4]:

(2)

式中:ρ为隐含层中的神经元激励函数[5],ρ为:

(3)

输出层单元函数yi为:

(4)

式中:o0=1;σ为输出层神经元的激励函数purlin函数(purlin(x)=x);j为隐含层的第j个节点;i为第i个输入变量;wij为输入层到隐含层之间的权值系数;wjk为隐含层与输出层之间的权系数;θj和θi为隐含层与输出层的阈值。

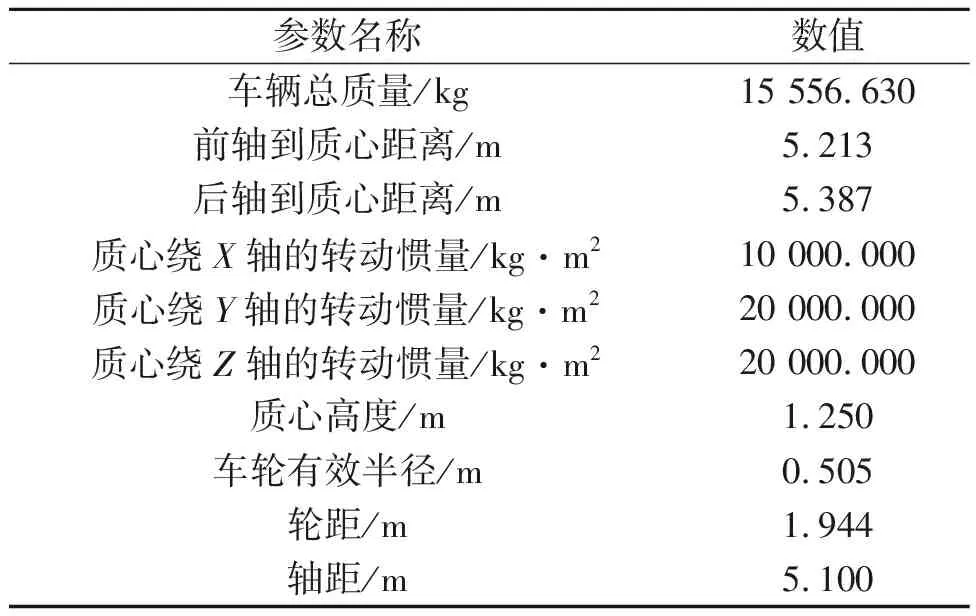

在TruckMaker软件中进行仿真实验,车辆仿真参数如表1所示。

表1 车辆仿真参数

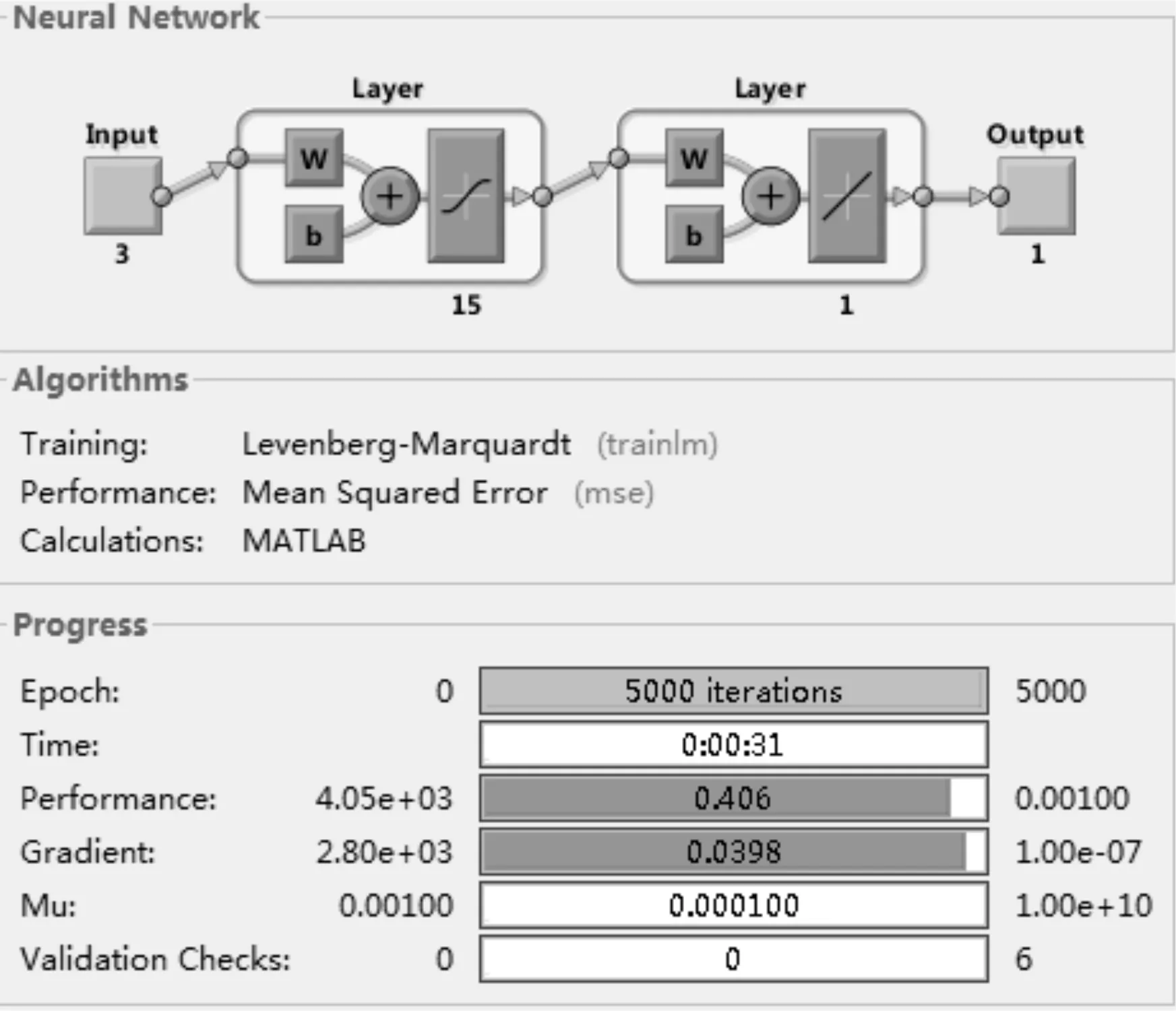

路面附着系数设置为0.8,在25~85 km/h的13个梯度初速度、0~9%的8个梯度坡度的仿真工况得到制动距离的104组数据在MATLAB中进行处理。选取tansig训练函数,其中隐藏神经元15个,训练次数5 000次,误差0.001。训练结果如图2所示,回归拟合程度如图3所示。

图2 BP神经网络训练图

图3 回归拟合曲线图

训练完成后,生成Simulink模块,在TruckMaker中仿真得到仿真实验值与基于BP神经网络算法的预测模型预测的数据进行对比,获得基于BP神经网络算法的预测模型与实验仿真值的相对误差。用常规AEB控制策略中的制动距离模型公式计算出的制动距离数据与仿真实验值对比,得到常规AEB控制策略制动距离公式与实验仿真值的相对误差。常规AEB制动距离预测公式如下:

(5)

式中:V0为制动初速度;ty为制动系统制动时延;amax为最大制动减速度。

商用车一般使用气压制动系统,该系统在工作过程中,因为气动回路压力响应与执行机构动作需要时间,即制动系统时延。通过查阅文献[6],商用车制动系统制动时延平均为0.6 s。

模型与仿真实验测试部分结果如表2所示。

表2 BP神经网络模型、常规AEB公式及实验仿真测试结果(部分)

由表2可知,BP神经网络预测模型中制动距离的预测值与样本值的相对误差最大值为-2.5%,最小值为-0.5%,总体相对误差平均值为-0.4%。相对误差值在目标范围内,该预测模型准确合理。而常规的AEB控制策略中采用的制动距离计算公式误差较大且都偏小,主要是因为未考虑制动减速度不是固定值而产生的。将训练完成的BP神经网络预测模型放入TruckMaker整车模型中的AEB控制策略模型之中,优化AEB控制策略模型。

为了达到既不过早地介入气压制动系统,又能成功避免碰撞的目的,提高预测制动距离精度是有必要的。制动距离Sneed是驾驶员踩下制动踏板到车辆完全停止所驶过的距离,这个距离应用于AEB的优化控制策略之中,计算公式如下:

Sneed=newff([V0,α])

(6)

式中:nweff为Matlab中创建BP神经网络的函数;V0为制动初速度;α为道路坡度。

3 商用车AEB控制策略的优化

在以前的研究中[7],预碰撞时间TTC(time to collision)计算为相对距离与相对速度的比值。式(7)和式(9)中计算预碰撞时间TTC表示车辆以当前工况与前车发生碰撞的时间。式(8)和(10)中计算制动时间阈值TTB(time threshold brake),表示车辆以当前工况最晚进行制动操作避撞所需的时间,为预警参数。

对优化的AEB控制策略按工况分别进行分析。当车辆接近静止或匀速目标时,TTC计算公式如(7)和式(8)所示。

(7)

(8)

式中:Vrel为相对速度;Srel为相关车辆的相对距离。

当车辆接近减速目标时,需要判断目标车辆在自车制动停止之前是否碰撞,含义在于两车最短距离在前车制动停止前还是制动停止后[8]。

(9)

(10)

(11)

式中:aobj为目标车辆减速度;Vobj为目标车辆速度;arel为与目标的相对减速度;Vego为自车速度。

在商用车行驶过程中,如果AEB控制策略满足TTC≤TTB,则判定车辆具有与前方障碍物碰撞的风险。此时,车辆采取全力制动措施避免碰撞。

4 仿真与验证

4.1 TruckMaker试验平台简介

该试验仿真平台包括安装TruckMaker车辆动力学仿真软件的PC主机、IPG HIL下位机、气压制动回路、压力传感器和信号显示及导出装置。硬件在环试验平台中的TruckMaker软件能够实现基于Simulink环境运行,可以将自定义的算法或控制对象模型以plugin的方式嵌入TruckMaker来执行在环仿真。

4.2 AEB控制策略验证

根据ECE R13商用车AEB系统静止目标测试场景,测试车辆离EVT假车200 m处以60 km/h接近静止目标;测试车辆和静止目标应在相同方向的一条直线行驶,至少在触发AEB功能前2 s,测试车辆与目标纵向中心线横向偏移不超过0.5 m。

在TruckMaker和Simulink中构建模拟环境。车辆类型、传感器和道路环境的模拟配置在TruckMaker中完成。TruckMaker车辆的AEB控制策略是通过Simulink中建立的模型嵌入的。

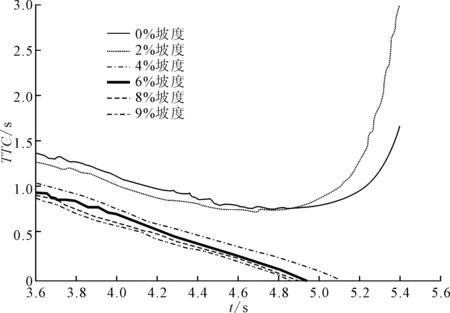

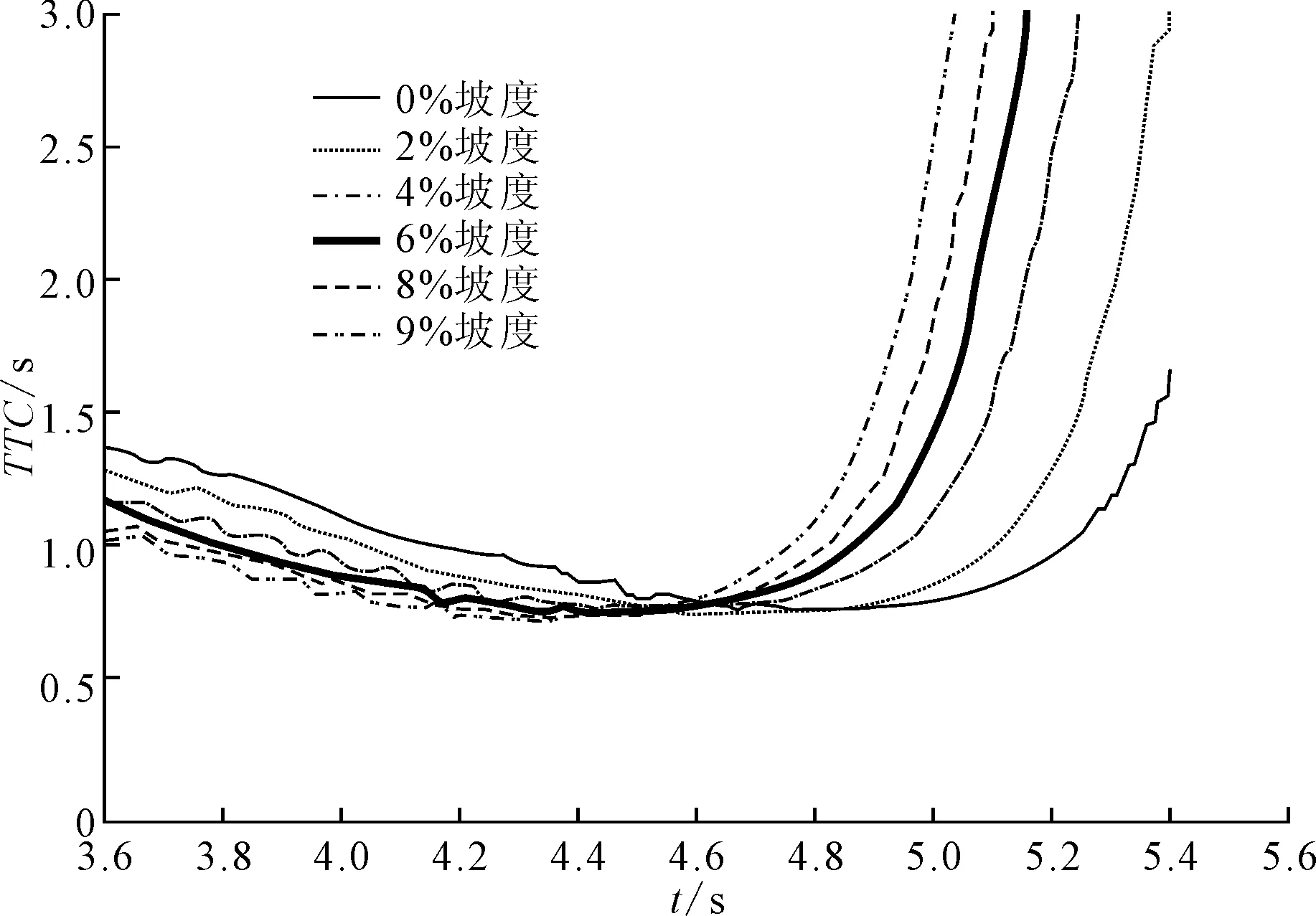

参考ECE R13测试AEB系统的速度[9-10],车辆速度设定在30、40、50、60、70和80 km/h,参考道路设计标准,坡度设置为0、2、4、6、8和9%坡度,路面附着系数设置为0.8。图4和图5为60 km/h下不同坡度下坡工况自车TTC随时间变化的曲线,其中TTC为0时,两车发生碰撞,TTC呈现变大趋势时,自车进行制动操作以避撞。

图4 常规AEB系统仿真结果

图5 BP神经网络预测制动距离的AEB系统仿真结果

从图4仿真结果可知,常规AEB系统在0%、2%的坡度下可以避免碰撞,但在4%及以上的坡度下发生了碰撞,显示常规AEB系统在高坡度情况下自动制动策略的局限性。而图5所示的BP神经网络预测制动距离AEB系统在各种坡度条件下避免了碰撞。考虑了坡度在AEB控制策略中的影响,BP神经网络预测制动距离提高了制动距离预测精度和AEB系统性能。图5中当测试车辆以60 km/h匀速接近静止目标,TTC接近1.6 s时,AEB紧急制动介入(此处需考虑气压制动时延0.6 s),测试车辆全力制动;车速减少到0 km/h,测试车辆停止时与静止目标未发生碰撞。

BP神经网络预测制动距离应用于AEB系统制动距离预测是有效的。AEB系统调整下坡工况下的制动阈值时间,与预碰撞时间对比,准确选取全力制动时间的节点进行自动紧急制动,来避免在不同坡度条件下的碰撞。

5 结论

通过BP神经网络算法训练数据,得到BP神经网络预测制动距离模型。将模型嵌入AEB控制策略之中,使用硬件在环试验台进行仿真验证,结果显示面向AEB的商用车下坡工况预测制动距离与控制方法是有效的。