集输管道外腐蚀检测评价技术优选

凌建磊,孟子钦,滕先进,高琪,郭英奇

(1. 中国石油天然气管道局工程有限公司,河北 廊坊 065001;2. 河北华北石油天成实业集团有限公司,河北任丘 062550;3. 渤海装备巨龙钢管公司,河北 青县 062658;4. 中国石油集团渤海钻探工程有限公司井下作业分公司,河北 任丘062550;5. 河北华北石油工程建设有限公司,河北 任丘 062550;)

腐蚀是影响管道完整性的重要因素,据统计有效数据,每年由于腐蚀穿孔导致的管道失效多达1×105km。对于大部分集输管道,由于管径较小,一般管径都在219 mm以下,内检测实施较为困难,因此多采用外腐蚀检测评价技术,现在主流的外腐蚀检测技术有直流电位梯度法(DCVG)、交流电位梯度法(ACVG)、多频管中电流法(PCM)、密间隔电位测量法(CIPS)等[1]。通过对油田集输现场常用的20号埋地钢质管道外防腐层进行地面检测和现场试验,对检测出的破损点定位准确性、破损点大小和技术局限性进行对比验证,确定适用于不同种类集输管道的检测方法。

1 对比管道的选择

油田集输管道以中小口径为主,管径范围为60~219 mm。大部分单井到阀组或联合站的管道没有采用阴极保护措施,但联合站间部分管道设有阴极保护措施,因此以是否有阴极保护措施为边界,选择了3条集输管线,其中1条为无阴极保护单井集输管道,1条为无阴极保护的站间管道,1条为采取阴极保护的站间管道。

2 检测方法的选择

由于DCVG法需要利用阴极保护系统施加不对称的直流间断电压作为检测信号[2],CIPS法一般只能用于检测阴极保护的有效性,因此将DCVG法和CIPS法用于阴极保护系统的管道检测中,其余2种检测方法可依靠检测设备自身提供的检测信号。3条管道的检测方法选取见表1所列。

表1 管道检测方法选择对比

2.1 某单井到联合站集输管道(无阴保)检测结果及分析

ACVG法是在管-地之间施加1个交变信号,当交变信号遇到防腐层破损点时会流散到土壤中,造成电压梯度骤降,检测过程中需2个人携带探管和捡漏仪器,相隔3~6 m,利用人体作为检测电极产生的耦合电容检测电压梯度信号,由于需要全程徒步检测,劳动强度大,因此不能提供阴极保护的有效性,对操作人员的经验依赖较大。PCM法是通过发射机向管道输入频率为4 Hz的直流电流和128 Hz/640 Hz的定位信号,当信号从管道某点输入后,电流会通过管道经大地流回便携式接收机,正常情况下所施加的电流信号强度随着距离的增长呈指数递减,当出现防腐层破损时,破损点的电流强度会急剧下降,该方法可快速探测管道防腐层整体状况,并对破损点进行定位,同样也不能提供阴极保护有效性的相关数据。

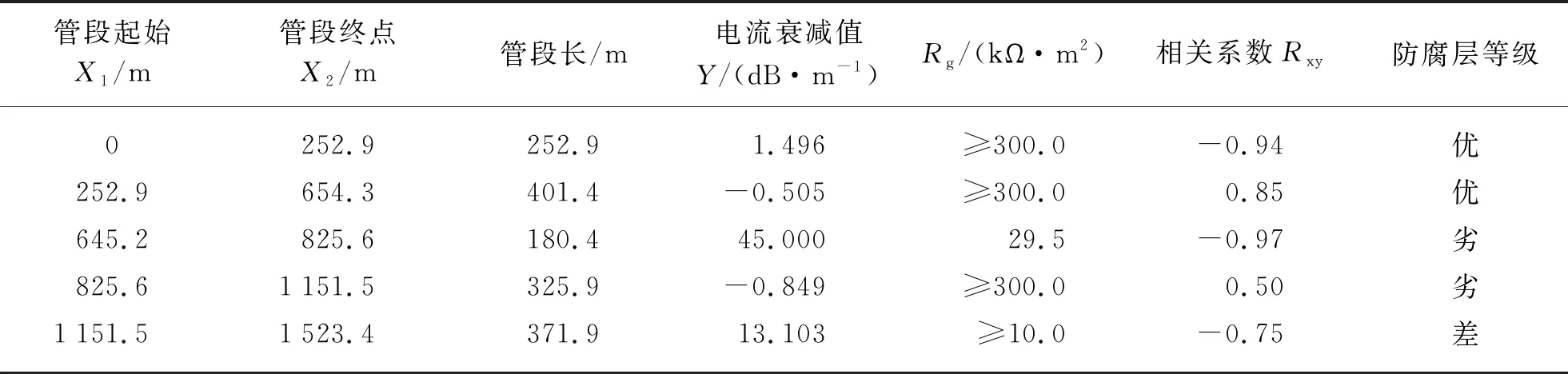

分别采用ACVG法进行防腐层破损点检测,采用PCM法进行管道定位和整体防腐层评价测试,防腐层等级按照优、差、劣分级评定,并通过实际开挖进行验证,具体结果见表2和表3所列。

表2 某单井到联合站ACVG法检测结果

表3 某单井到联合站PCM法检测结果

由表2可知,ACVG法共检测出9个破损点,通过对全部破损点直接开挖验证,所有破损点均存在不同程度的防腐层破损,未出现误报现象,可适用于微小破损点的检测(最小0.3 m),且漏点尺寸基本与检测值成正比,平均偏差0.25 m,定位精度满足了后续的修复要求。ACVG法耗时52 min,检测速度12.25 m/min,主要是由于ACVG法若要得到精确的防腐层破损点定位,需要缩短测试间距,增加了测试次数,同时ACVG法破损点定位需要在平行和垂直管道方向上均进行定位测试,这些都会增加测试时间。

由表3可知,PCM法共检测出7段腐蚀缺陷,与ACVG法对比发现,ACVG法中检测出的破损点位置和数量与PCM法检测的防腐层等级并无直接对应关系。PCM法偏重于防腐层绝缘性能总体评价,需与A字架结合使用,同时结合1人即可完成管道路由探测和破损点检测。

2.2 某联合站间集输管道(无阴保)检测结果及分析

采用ACVG法进行防腐层破损点检测,同时结合PCM法进行管道定位和整体防腐层评价测试,并通过实际开挖进行验证,具体结果见表4和表5所列。

表4 某联合站间ACVG法检测结果

表5 某联合站间PCM法检测结果

由表4和表5可知,ACVG法共检测出6个检测点,PCM法共检测出5段腐蚀缺陷,虽然管线较之前的单井到联合站长度长,但总体腐蚀数量较少,同时微小腐蚀也较少,主要是由于输送介质为纯油,在管壁形成了一层油膜,可降低腐蚀速率。通过开挖验证,破损点的定位和管道实际的破损点位置虽存在一定偏差,但未出现误报现象,平均偏差0.21 m,定位准确率均达到100%,定位精度满足了后续修复相关要求。

2.3 某联合站间集输管道(全线阴保)检测结果及分析

DCVG法是操作人员携带DCVG接收机,手持探杖一前一后,保持1.5~2.0 m距离,沿管线路由方向前进,观察DCVG接收机面板上指针摆动的大小,对漏点进行定位,随后根据采集到的相关参数计算漏点的IR值,IR值综合了对地电位以及漏点与测试桩之间距离等相关参数,IR值越大,腐蚀缺陷越严重。同时由于DCVG法对管道施加的是不对称直流信号,间断周期为1 s,其中断阴极保护的时间约为0.67 s,通阴极保护的时间约为0.33 s,由此可以判断电流是流入管道还是流出管道,由此对管道的腐蚀活性进行检验: 如果有电流流出管道则管体正在发生腐蚀;反之则管体未发生腐蚀。管道腐蚀一共有4种情况,其中最危险的是腐蚀活性为阴极/阳极(C/A)和阳极/阳极(A/A),这两种情况下,无论阴极保护是否起作用,管道都呈阳极,会造成管道失去电子,加速腐蚀。DCVG法最大的优点是能检测管道是否正在发生腐蚀,并检测腐蚀活性。CIPS法是通过对施加阴极保护的管线进行管地电位测量,实现对阴极保护有效性的判断[3-4],测量电位结果有2种,分别是阴极保护通电时的电位Von和阴极保护瞬间断电时的电位Voff,其中Voff数值更有实际参考价值,Voff为实际有效电位。目前,国内外基本采用DCVG法加CIPS法对阴极保护管线进行腐蚀检测和评价。

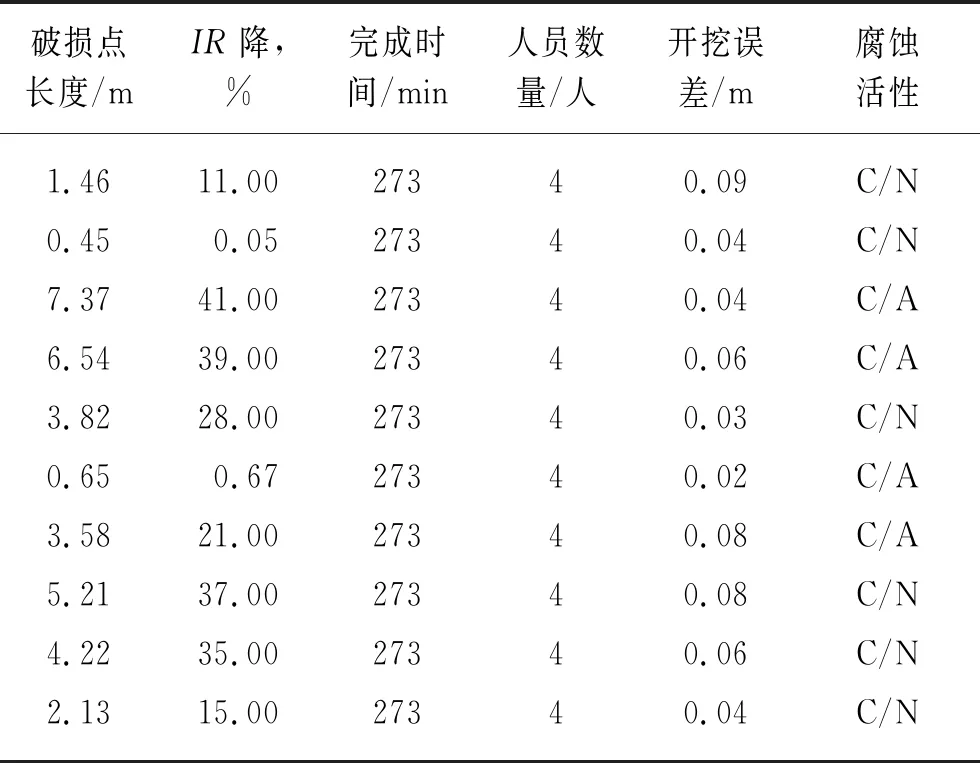

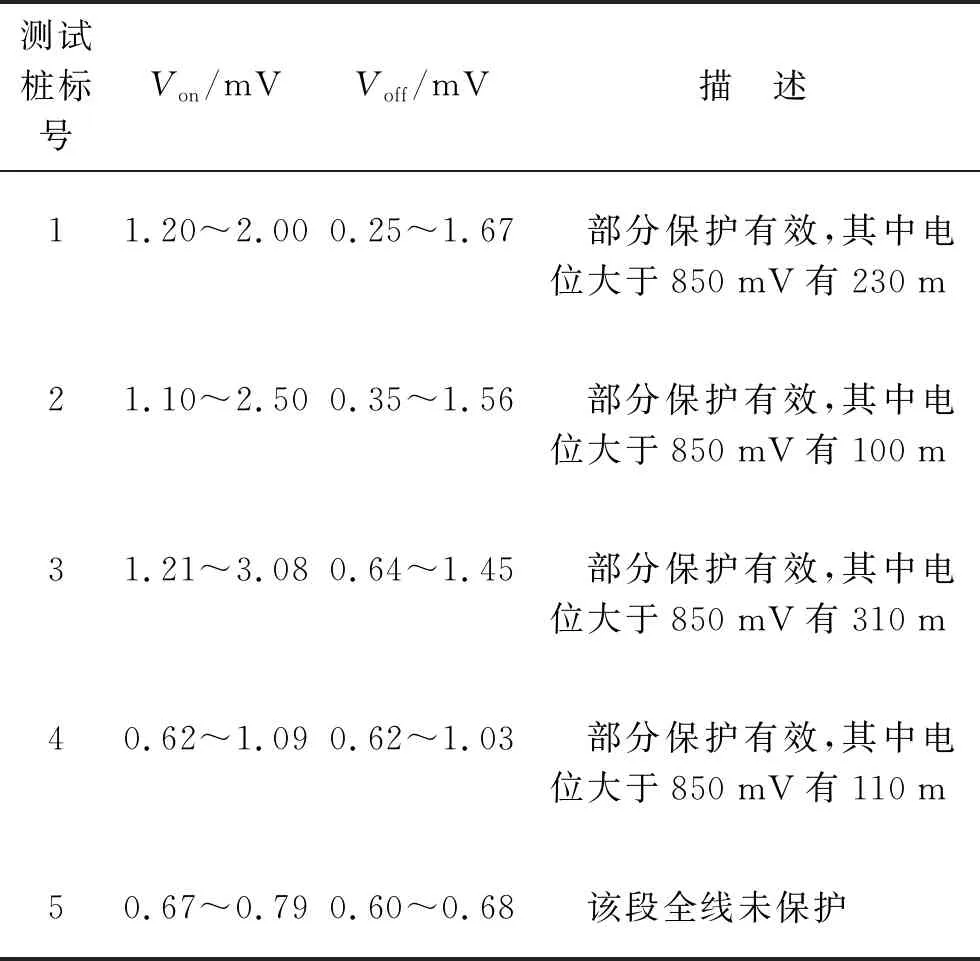

采用DCVG法进行防腐层破损点检测,并检测裸露管体处的腐蚀活性[5-6];采用CIPS法检测阴极保护有效性,当Voff≤0.85 V时有效;当Voff≤1.25 V时为过保护。由于检测该段管线设有阴极保护测试桩5个,通过以往的测试数据,这5个测试桩受杂散电流干扰波动较大,波动幅度超过1 V,因此在采取排流保护措施之后进行测试,并通过实际开挖进行验证,具体结果见表6和表7所列。

表6 DCVG法检测结果

表7 CIPS法检测结果

由表6可知,DCVG法共检出10个破损点,现场对全部破损点进行开挖验证,所有检测出的破损点开挖后均存在防腐层破损,虽然破损点的定位和管道实际的破损点位置存在一定偏差,但未出现误报现象,精度均满足了后续的修复要求,且定位精度整体高于ACVG法。DCVG法相比ACVG法和PCM法,最大优势是可以判断破损点处的管体是否发生腐蚀,共发现6处C/N型破损点,该类破损点当阴极保护电流接通时可以受到保护,但在中断时恢复自然状态,消耗阴极保护电流,当阴极保护系统长期故障或停用时可能发生腐蚀;共发现4处C/A型破损点,当阴极保护电流接通的时候该类破损点处呈阴性,当阴极保护电流中断或阴极保护系统停止运行时,该类破损点仍保持极化效应,消耗阴极保护电流,但不发生腐蚀。

由表7可知,CIPS法消除了土壤对IR降的影响,更加可靠地给出阴极保护系统有效性,其中5个阴极保护测试桩对应的管段均有不同程度的阴极保护失效情况,这也是导致外防腐层失效的原因之一。

3 结束语

通过对3段不同类型集输管道外腐蚀检测评价技术的应用,同时综合考虑各项检测技术的实施效果、操作难度、实施费用,可以得出: 对于无阴极保护的单井及站间管道的外腐蚀检测技术可采用ACVG加PCM法(ACVG法进行破损点定位和评估破损大小,PCM法评估整体防腐层质量情况);对于有阴极保护的站间管道采用DCVG法加CIPS法(ACVG法进行破损点定位、评估破损大小、评估管体腐蚀活性,CIPS法评估阴极保护有效性)。