碎边剪螺旋剪刃的独立微调方法

马续创,余慧敏,雷 超,闫玉平,吕阳阳,高丽娜

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.西安科正环境科技有限公司,陕西 西安 710021)

0 前言

在带钢连续生产线上,圆盘剪切边产生的连续废边常采用碎边工艺方式进行处理[1-3]。上世纪70年代到80年代,国内碎边剪剪刃主要采用单滚筒平行布置平直刀和双滚筒倾斜布置平直刀两种形式。单滚筒平行布置平直刀的碎边剪剪切冲击大,噪声大,剪刃寿命低;采用双滚筒倾斜布置平直刀形式碎边剪剪切平稳,噪声小,剪刃寿命高,但是受齿轮传动间隙、键传动间隙和剪刃结构及布置方式的影响,其剪刃侧间隙无法调整到较小值,因此通常只用于厚度大于2 mm的机组[4-5]。

关于齿轮传动间隙,方盛年[6]对碎边剪切机减速箱的斜齿轮旋向选择原则和主副齿轮消隙方法进行研究分析。关于键传动间隙,中国重型机械研究院股份公司(中重院)实践经验证明键传动的配合间隙会造成剪刃侧间隙的波动,应将传动键用定位销固定。关于剪刃布置方式的缺陷,上世纪80年代末到90年代初,陈祥生、薛培、赵振彦先后对国外引进的倾斜布置圆弧剪刃双滚筒碎边剪的数学模型、力学计算和结构进行了研究[7-9]。其中薛培还对螺旋剪刃的理论、力学性能进行了研究,但指出当时国内研制其无明显优势,未查询到国外应用实例[8]。

此后,国内对倾斜布置圆弧剪刃双滚筒碎边剪制造工艺研究并积累了大量实践经验,在剪切结构上进行了创新。佟恒瑞探讨了碎边剪刀盘加工工艺及参数计算[10]。刘潘儒研究日本三菱日立的四刃口技术,提供了一种增加有效剪刃的方法[11]。杨增益分析了碎边剪剪切缺陷产生的原因,并给出了改进措施[12]。孟宪跃将倾斜布置圆弧剪刃的双滚筒碎边剪引入到铝板的碎边剪切中[13]。冀俊杰对倾斜布置圆弧剪刃的双滚筒碎边剪的剪刃曲率半径、剪切力进行了理论分析,并在侧间隙调整机构中使用了主副螺母消隙机构,还在侧间隙调整模型中考虑了斜齿轮轴线窜动的影响[14-16]。尤敏设计了一种曲柄滑块的侧间隙调整机构,该机构初始标定困难,但比蜗轮蜗杆结构调整精度高[17]。

但有关螺旋剪刃碎边剪的研究与实残较少。2006~2007年比利时CMI M+W设计了一台螺旋剪刃碎边剪。2014年,中重院自主设计了螺旋剪刃碎边剪结构,并于2015年应用于鞍钢,剪切性能稳定,噪声小,但换刀时三对刀的侧间隙难以调整一致。2016年马鞍山恒泰重工对自主开发螺旋剪刃的制造工艺申请了专利[18]。

目前已初步解决了螺旋剪刃碎边剪的理论研究、结构设计、制造工艺等问题,且该剪切技术现场应用效果很好,但在刀片装配和换刀时遇到很大的困难,限制了其推广应用。故如何解决该问题,成为该发展该技术的难点。本文提出将刀具微动技术和螺纹消隙技术应用于螺旋剪刃的侧间隙一致性调整的设想,并进行了分析。

1 螺旋剪刃曲线与侧间隙独立微调难题

1.1 螺旋剪刃理论曲线

如图1所示为某螺旋剪刃的三维图,其圆柱底半径R0=80 mm,其螺旋线与圆柱直母线的夹角φ=30°,导程h=2πR0/tanφ=870.62 mm,沿轴线长度H=125 mm。

螺旋剪刃像具有特定升角的斜齿轮的一个齿,齿顶与齿廓的交线为螺旋线,如图2所示为螺旋剪刃空间曲线,并建立如图所示的坐标系。

图2 螺旋线剪刃空间曲线

图3 螺旋剪刃展开曲线

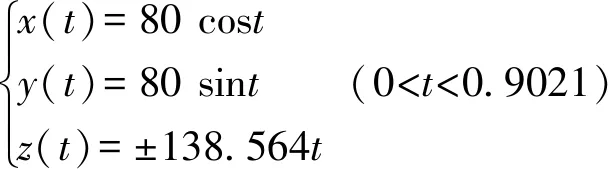

螺旋剪刃曲线的参数方程为

其中,左旋为“-”,右旋为“+”。

左旋螺旋剪刃曲线的向量表达式为

右旋螺旋剪刃的向量表达式为

1.2 螺旋剪刃侧间隙的独立微调整

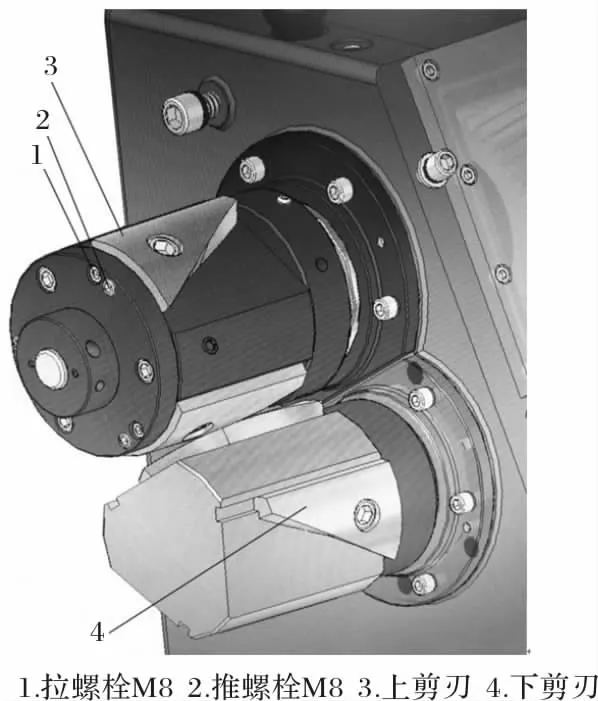

自动侧间隙调整机构对三对螺旋剪刃的侧间隙同时进行调整。而单独调整某对螺旋剪刃的侧间隙需要手动调整。某螺旋剪刃独立调整机构如图4所示,下剪刃固定,上剪刃通过一对推拉螺栓被轴向调整,从而改变对应剪刃组的侧间隙。

图4 螺旋剪刃装配三维图

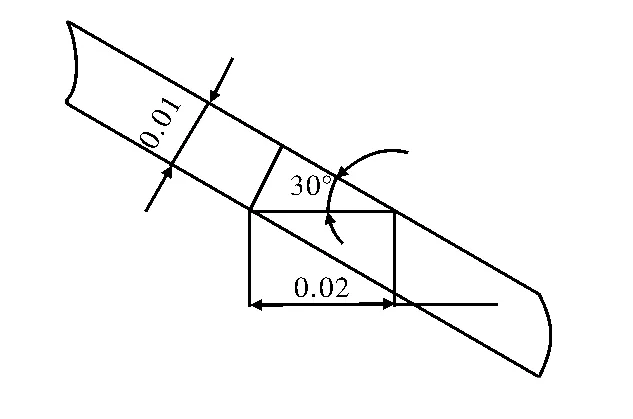

一般以其中某对剪刃的侧间隙为基准,手动调整另外两对剪刃的侧间隙。原设计采用M8粗牙螺纹的推拉螺栓轴线调整上螺旋剪刃以调整侧间隙。M8粗牙螺纹的螺距是1.25 mm,也就是每旋转一圈,剪刃沿轴向移动1.25 mm,侧间隙变化0.625 mm。而对于薄带钢往往需要其厚度5%~10%左右的侧间隙,如0.2 mm厚的带钢需要0.01~0.02 mm的侧间隙。要调整到该范围内,侧间隙调整精度需要到0.01 mm,刀片轴向调整精度需要到0.02 mm,如图5所示。M8螺纹需要旋转的角度为5.76°。即 0.02÷1.25×360°=5.76°

图5 上剪刃轴向目标精度与侧间隙目标精度的几何关系

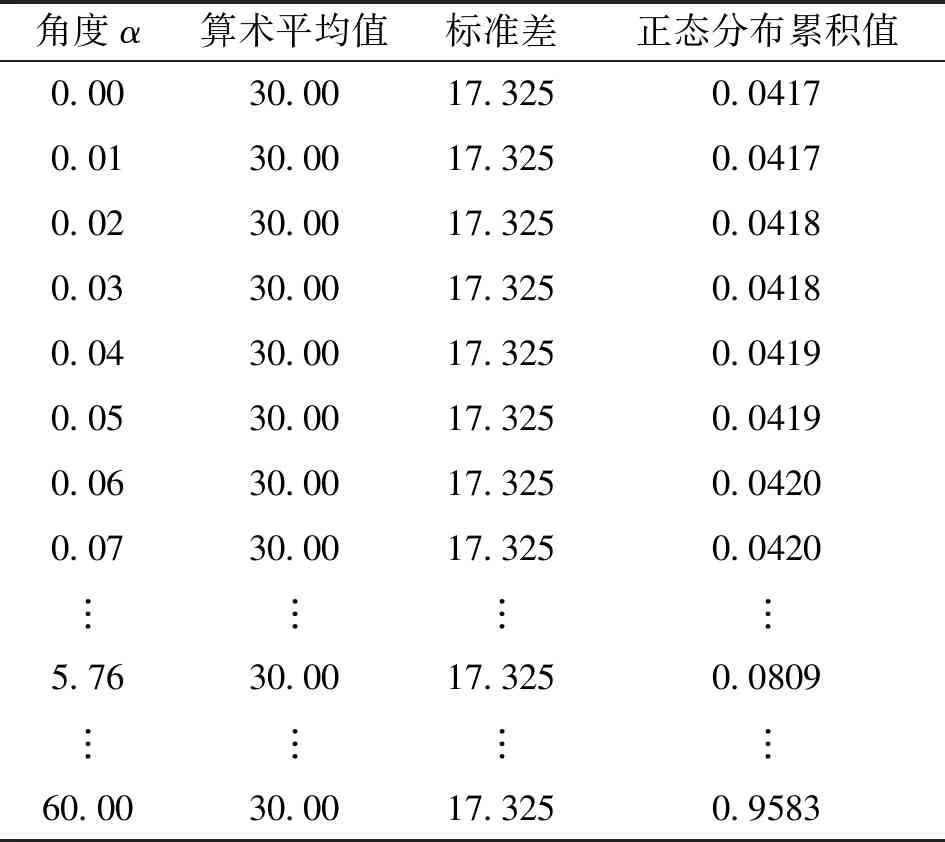

然而这对螺栓的旋转是非常困难的。这里假设螺栓的旋转精度为60°,也就是说旋转角度α往往在0.00°~60.00°之间,假设其为正态分布。利用EXCEL工具的函数AVERAGE()、STDEV()、NORMDIST(),分别计算角度α算术平均值、标准差和正态分布累积值如表1所示。由表1可知角度在0°~5.76°的累积概率为8.09%。

8.09%的成功概率过低,不能满足使用要求,成为阻碍螺旋剪刃碎边剪推广应用的一大难题。

表1 正态分布计算表

2 螺旋剪刃侧间隙的独立微调方法

常规的螺旋剪刃侧间隙微调方法往往是斜楔法、蜗轮蜗杆法和曲柄滑块法。斜楔法是采用斜楔、圆弧板等将一个方向的位移缩小若干倍转换到另一个方向,如机械安装工程中的斜垫铁组找正技术、23辊矫直机的斜楔微调装置。蜗轮蜗杆升降机利用其大传动比来实现微调,如五辊矫直机蜗轮蜗杆升降机微调装置和碎边剪侧间隙整体调整装置。曲柄滑块利用偏心轴旋转不同角度而产生微小位移,如尤敏设计的新型碎边剪侧间隙调整机构[17]。

但斜楔法、蜗轮蜗杆法和曲柄滑块法等三种方法都需要设计一套运动机构才能实现微调的目的。对已配置一套侧间隙整体调整机构的碎边剪大大增加其机构负担。故设计一套简单易行的侧间隙独立微调机构显得更为实际可行。

本文引入螺距差微动技术和螺纹消隙技术,对原有结构做出较小的变动便可实现单对螺旋剪刃的微动。

2.1 螺距差微动技术

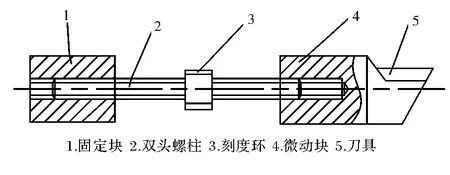

利用螺距差微动技术,可提高刀具的调整精度[19-20],其结构示意图如图6所示。

具体的实施方法:固定块1和微动块4内设置螺纹,双头螺柱2两端的螺纹螺距不同,分别与双头螺柱的两端螺纹螺距配合。微动块4与微动部件刀具5连接。使用时,通过刻度环3转动双头螺柱。因其两端的螺距不相同,所以在固定块和微动块内旋进和旋出的长度是不相同的,螺距差由微动块的微动量来补偿,即微动块4移动,从而带动刀具移动。固定块固定在基体上不动,微动块4在调节过程中与基体可以相对移动,当移动完成之后与基体锁紧在一起即可。锁紧就需要用到螺纹消隙技术。

图6 微动刀具结构示意图

2.2 螺纹消隙技术

由于螺纹副配合间隙的存在,在剪切时刀具受轴向力作用可能会发生错动,破坏调整好的剪刃侧间隙。要消除螺纹副间隙,一方面应考虑选择更小螺纹间隙的螺纹形式,降低螺纹副本身间隙带来的误差;另一方面应考虑螺纹消隙的合理方法。

螺纹联接按螺纹的配合及其在使用上的要求,可分为三类:第一类为普通螺纹;第二类为过渡配合螺纹;第三类为传动螺纹[21]。普通螺纹间隙较大,过渡配合螺纹螺纹间隙较小,传动螺纹主要用在传递力的场合。故可采用普通螺纹的精密级或过渡配合螺纹来减小螺纹自身的间隙大小。

工程上有预紧力和相位差螺纹两种消隙方式。预紧力消隙是传统的消隙方法,其原理是通过预紧力制造相位差,使螺栓或螺杆在两侧内螺纹的拉力下达到平衡与轴向力的双向自锁。其应用十分广泛,如周文浩介绍的工程中常用的七种预紧力消隙的结构[22]和阮祥伟的预紧力消隙防止轧辊窜动的案例[23]。相位差螺纹消隙方法是新方法,其原理是利用同一螺杆上具有相位差的两段外螺纹,分别与同一内螺纹的上螺旋面和下螺旋面产生正压力、从而造成轴向力的双向自锁,如任凤玲的相位差螺纹线消隙技术在调谐装置上的应用[24]。碎边剪传动齿轮中的相位差消隙方法,与相位差螺纹消隙原理相同。两种消隙方式都可以解决当前上剪刃调整中出现的螺纹间隙。预紧力实施起来更为方便,故优先选择预紧力消隙方式。

2.3 螺旋剪刃侧间隙独立微调方案

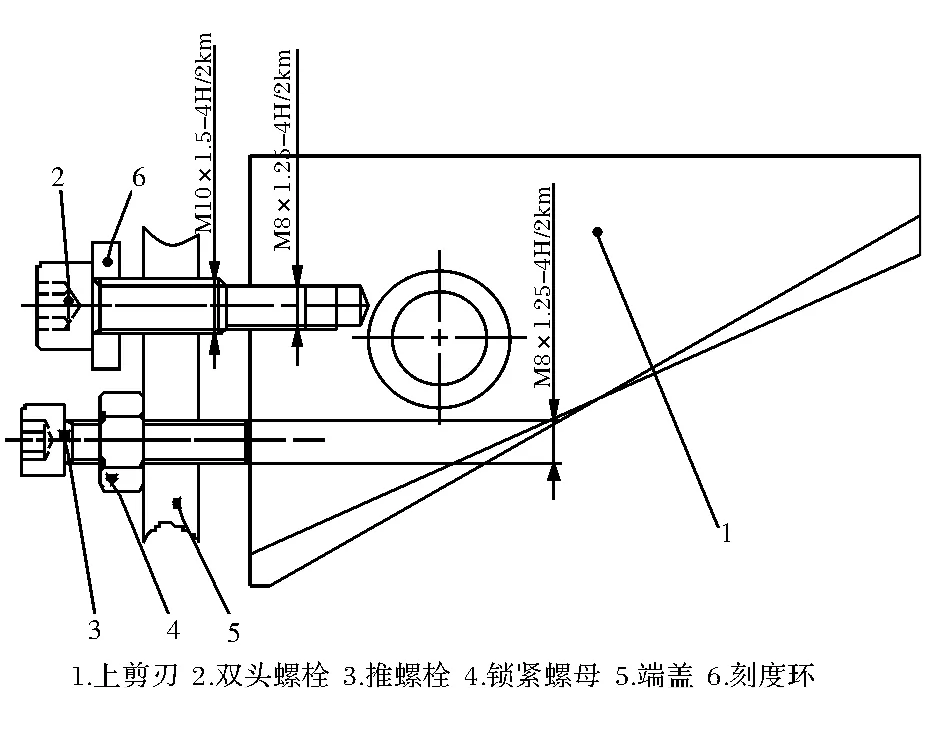

根据螺距差微动原理和预紧力消隙方法对原有机构改造的螺旋剪刃独立微动机构如图7所示。

图7 螺旋剪刃微动机构方案

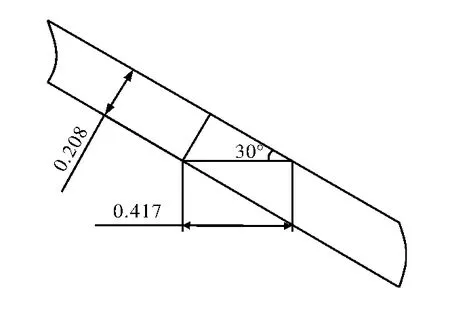

该机构由上剪刃、双头螺栓、推螺栓、锁紧螺、端盖、刻度环等组成。其中推螺栓用来粗调整上剪刃轴向位置;双头螺栓用来精调上剪刃轴向位置;刻度环用来记录调整角度;锁紧螺母用于预紧力消隙,防止推螺栓松动。端盖与上刀轴连接在一起,固定不动。微调上剪刃时,双头螺栓顺时针转动一圈,双头螺栓向向右移动1.5 mm,上剪刃相对双头螺栓向左移动1.25 mm,也就是上剪刃相对端盖相右移动0.25 mm。假设双头螺栓旋转精度为60°,那么上剪刃向右调整精度为:0.25×60°÷360°=0.417 mm,侧间隙的调整精度为0.417/2=0.208 mm,如图8所示。

图8 上剪刃调整精度与侧间隙调整精度的几何关系

侧间隙调整0.01 mm,双头螺栓需要调整角度为0.01×2÷0.25×360°=28.8°。查表1知调整0°~28.8°成功的概率为45.4%。故螺距差技术将调整侧间隙0.01 mm的成功率由8.09%提高到也45.4%,大大地提高其成功概率。

另一方面,为减小螺纹副自身间隙,对双头螺栓、端盖、上剪刃、推螺栓、锁紧螺母的螺纹副特别要求为过渡配合。过渡配合螺纹优先公差带如表2所示,选择精密使用场合的优先公差带4H/2km。

表2 过渡配合螺纹优先公差带

2.4 螺旋剪刃侧间隙独立微调工艺方法

在螺旋剪刃独立微动机构的结构基础上,使用合理的调整工艺,便可以实现螺旋剪刃侧间隙的精确调整。

相比普通的预紧力消隙应用场合,螺旋剪刃的消隙,不只要求使用时不发生松动,还要求螺纹间隙消除过程中,尽可能小的对剪刃侧间隙造成影响。

分析剪刃侧间隙的影响因素。双头螺栓和推螺栓施加预紧力过程中一般存在螺纹副弹性变形和螺纹间隙方向改变两种不利影响。螺纹副弹性变形量较小,是不可避免的,且可以通过定扭矩预紧的方法来控制其变形量的大小。螺纹间隙方向的改变,对剪刃侧间隙的影响较大,应通过合理的调整工艺将其避免。

为避免采用预紧力消隙技术过程中剪刃侧间隙的方向发生改变,应注意确保调整时螺纹副接触面与工作时的螺纹副接触面一致;若无法实现接触面一致,应使预紧力大于工作时的轴向力,确保工作状态下有一定的预紧,避免振动或人为导致的松动。

正常工作状态下,推螺栓应在剪刃推力、端盖拉力和螺母拉力下达到平衡与轴向力的双向自锁,如图9a所示。双头螺栓应在剪刃拉力与端盖拉力下达到力平衡与轴向力的双向自锁,如图9b所示。

图9 推螺栓与双头螺栓受力状态

为保证利用螺距差调整完侧间隙后双头螺栓受力方向,应合理控制调整工艺。先将侧间隙调整略大于目标值,然后向目标值靠近。在侧间隙向更小值调整过程中,双头螺栓对上剪刃施加拉力,该拉力与双头螺栓正常工作时的受力方向一致。这样可避免双头螺栓受力方向发生改变引起的螺纹间隙方向改变。

调整双头螺栓完成后,先拧紧推螺栓,再拧紧锁紧螺母。拧紧过程中,由于螺纹副弹性变形的影响,剪切侧间隙会发生轻微变化。故应使用力矩扳手,每次施加同样大小的预紧力矩,以确保每次拧紧时,对侧间隙产生的变化大小是一样的,以便于对侧间隙的修正。

3 结论

应用螺距差微动技术和螺纹消隙技术可将螺旋剪刃侧间隙独立调整精度0.01 mm的成功率由8.09%提高到45.4%,可大大降低螺旋剪刃侧间隙一致性的调整难度,有益于螺旋剪刃碎边剪的推广。