飞机全电刹车系统的发展与关键技术研究

谢彦,苏静,王红玲,常凯,许鑫

(1.航空工业第一飞机设计研究院 机电所,西安 710089) (2.航空工业西安航空制动科技有限公司 设计所,西安 713106)

0 引 言

多电飞机(More Electric Aircraft,简称MEA)是现代飞机发展过程中由液压控制到电控制的重大突破,已成为现代飞机技术发展的趋势,并有可能带来未来飞机设计技术的变革。但是多电飞机最终能否实现,取决于能否研制出以电力作为动力的飞机功能子系统来取代现有的液压驱动系统[1-3]。全电刹车系统就是其中一个重要的功能子系统。

研究表明,全电刹车系统相比于液压刹车系统,在系统架构、可靠性、安全性、经济性以及维修性上具有明显优势[4-6]。正是由于具备这么多突出优点,全电刹车系统被视为取代液压刹车系统的下一代飞机刹车系统。发展研制全电刹车系统,顺应了多电/全电飞机的发展趋势,有利于提高我国机轮刹车系统的水平,具有深远的现实意义和重大的历史意义,拥有广阔的应用前景。

本文首先从全电刹车的系统架构出发,与传统的液压伺服刹车系统进行对比,涉及到系统架构、安全性、可靠性、经济性、维修性等方面;然后对全电刹车系统的国内外发展状况进行阐述;最后对全电刹车系统的关键技术进行总结,涉及刹车装置刚度设计、刹车防“卡死”设计、大功率驱动控制器设计、高可靠耐恶劣环境传感器技术等方面。

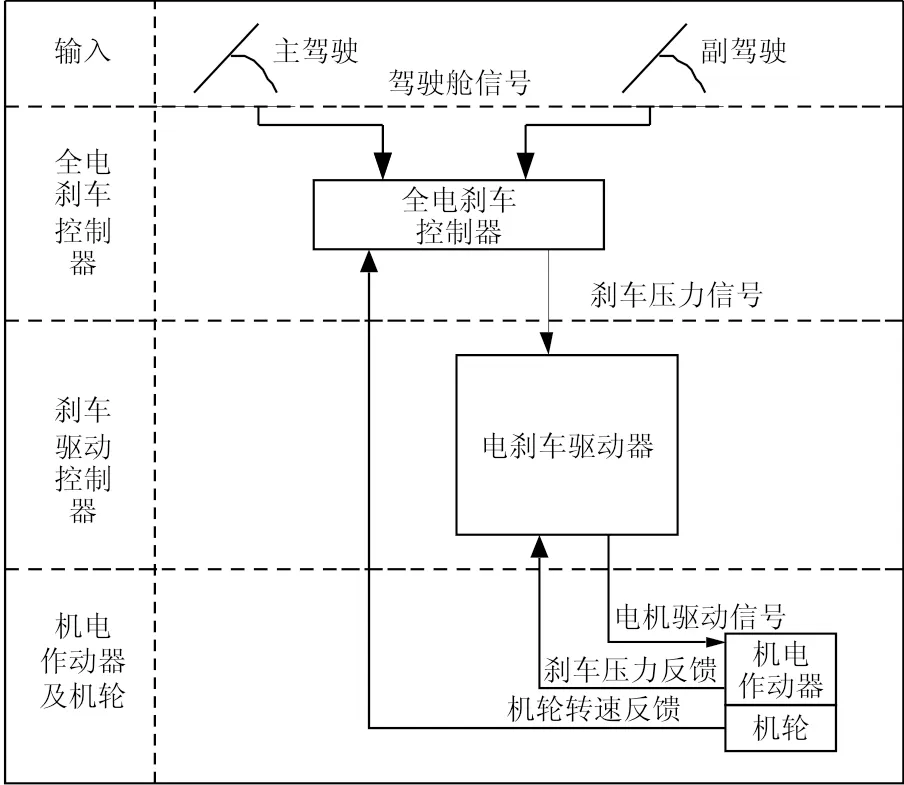

1 全电刹车系统架构

飞机全电刹车系统,之所以称其为“全电”,其根本原因在于采用机电作动器EMA(Electro-Mechanical Actuator,简称EMA)取代了传统液压刹车中的刹车活塞。典型的飞机全电刹车系统由刹车输入信号、全电刹车控制器、刹车驱动控制器、机电作动器及机轮五部分组成。其系统架构图如图1所示。

图1 全电刹车系统的系统架构Fig.1 The system architecture of electric braking system

2 全电刹车与液压刹车对比

2.1 系统架构更简单

图2 全电刹车系统与液压刹车系统架构对比Fig.2 Comparison of system architecture of electric braking system and hydraulic-servo braking system

2.2 可靠性更高

使用电刹车作动器控制器(Electric Brake Actuator Controller,简称EBAC)取代了液压刹车系统的切断阀、伺服阀、转换阀、停机/应急刹车阀和刹车压力传感器等液压附件和电气附件,简化了系统结构,提高系统的基本可靠性。据美国古德里奇公司估计,大型客机使用全电刹车系统后,可将飞机的飞行延迟率从0.5‰下降到0.1‰,明显提高了飞机的任务可靠性。

2.3 安全性更高

全电刹车系统不存在液压油污染诱发的故障及泄漏可能导致的火灾危险。全电刹车系统可实现从指令部件、控制部件、驱动部件、作动部件及传感器等部件全方位的故障检测能力,可根据具体的故障类型,划分出系统的故障等级,并进行相应的系统级余度重构,不降低系统的刹车能力,可最大限度地保证飞机着陆安全。

2.4 经济性更好

据国内航空公司统计,平均每年要发生4起刹车漏油故障,虽然每次排除漏油故障只需要1个工作日和200元左右的航材成本,但因漏油导致碳材料热组件腐蚀而报废会给使用方带来将近7万元的损失。有时漏油不明显,未能及时发现,液压油在高温高压下结成块状,致使刹车无法工作,容易造成热组件卡死从而报废整个热组件。而全电刹车系统完全无液压油,因此使用全电刹车具有更好的经济性。

2.5 维护性更好

全电刹车不需要人工定时监测刹车盘的磨损情况,刹车系统通过作动器的自检可对刹车盘磨损状况进行自动监测。同时,由于系统监控能力的提高,便于实现系统结构精简和刹车作动器模块化设计,全电刹车系统所需要的维护时间和维护成本明显小于液压刹车系统。

3 全电刹车系统国内外发展现状

3.1 国外发展状况

国外从20世纪70年代末开始研究飞机全电刹车技术,最早是为解决军机使用中因刹车液压油泄露所引起的火灾问题,在美国空军的推动下,提出一种替代液压刹车技术的解决方案。由于全电刹车顺应了飞机多电化发展趋势,且全电刹车相比传统的液压刹车具有许多优势,所以世界各大航空刹车系统供应商都非常重视这一新技术的开发。

女,出生于1978年。中国少数民族艺术博士,云南大学文化发展研究院教师。长期致力于地方文化、民族文化、非物质文化遗产传承保护研究。著有《佛在云南——从西双版纳到香格里拉的佛教之旅》《指尖上的故事——云南民族民间工艺大师访谈录》等专著,在《中华遗产》《人与自然》等杂志发表文论多篇。

ABSC公司以A-10攻击机为目标机,开发了三代全电刹车系统,20世纪80年代,该系统的性能在刹车惯性台得到初步验证。此后,ABSC公司被NASA和波音公司选中,为X-37轨道技术验证机配备全电刹车系统。庞巴迪公司选择ABSC公司为其“战略技术飞机”开发全电刹车系统,2008年10月,该项目验证机成功地进行了飞行试验。

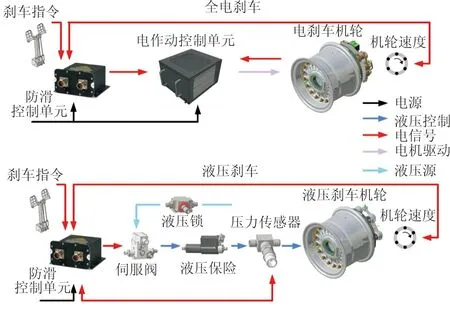

古德里奇公司从20世纪90年代初开始研制全电刹车系统,受美国空军资助,与麦道公司合作,以F-16为目标机的全电作动刹车技术项目,在1995年成功地进行了惯性台试验验证。在此基础上开发的全电刹车系统在1998成功地进行了飞行试验[7]。2005年夏季古德里奇公司在“全球鹰”上开展全电刹车系统飞行试验,全面地验证了全电刹车系统的各项功能,包括自动刹车控制、微分刹车控制、防滑保护和自检测等[4],随后推出了商业化的全电刹车系统。目前,诺·格公司的RQ-4B型全球鹰无人机已经装备了其完整的全电刹车系统[8],并且为B-787飞机生产的全电刹车系统也已开始交付。古德里奇公司生产的电刹车装置产品[9]如图3所示。

图3 古德里奇B-787飞机全电刹车装置Fig.3 Electric brake device of B-787 of Goodrich

MBD公司从20世纪90年末开始研制全电刹车系统,在2006年也被波音公司选中,为B-787飞机供应全电刹车系统和刹车装置。在2012年珠海航展上,MBD公司展示了其为B-787配套的全电刹车装置,产品的外形图如图4所示。

图4 MBD B-787飞机全电刹车装置Fig.4 Electric brake device of B-787 made by MBD

总部位于英国的MEGGITT公司,是世界主要的机轮、刹车装置和刹车控制系统供应商之一,2008年MEGGITT公司在庞巴迪验证机上开展了全电刹车系统的飞行试验。试验结果表明,电刹车相比液压刹车更高效,刹车系统的控制性能得到了改进[10]。该公司的全电刹车系统在空客A220飞机上已成功应用。

3.2 国内发展状况

从ABSC公司研制出第一代全电刹车系统开始,国内就开始关注全电刹车技术的发展。20世纪90年代末,国内航空机轮和刹车系统的主要生产单位就正式进行全电刹车技术的研究,并与高校合作对全电刹车技术进行了前期探索[11-12]。

2001年航空工业西安航空制动科技有限公司与西北工业大学合作开展了“航空机轮全电刹车系统技术”项目,完成系统仿真、机电作动机构原理样机设计制造及新型刹车盘样件的研制。2005年该课题完成了全部研究目标,成功地验证全电刹车的技术可行性。西北工业大学林辉教授、马瑞卿教授团队对全电刹车系统开展了大量的研究工作,包括全电刹车作动器和驱动器设计、性能仿真,系统控制算法以及故障检测与重构等[13-19]。分析结果表明:全电刹车系统与传统液压刹车系统相比,控制精度高,响应频率快,重量更轻,效率更高。目前全电刹车技术在无人机上开始有少量应用,但在有人机领域,全电刹车系统仍处于工程化深入研究阶段[20]。

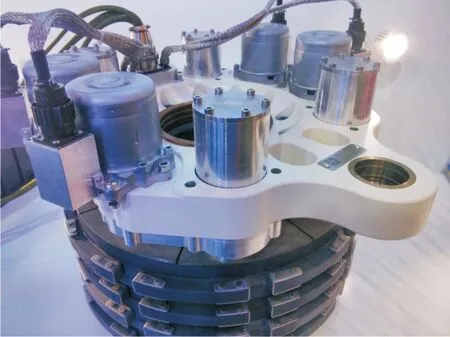

另外,上海飞机设计研究院、中南大学和南京航空航天大学等研究机构和高校均已经开展全电刹车系统相关关键技术的研究。中国商用飞机有限责任公司在珠海航展上展示其研制的大型客机电刹车系统动态演示台和电刹车装置原理样件,如图5和图6所示。包尔丹[22]对电刹车作动器的结构形式进行了研究,并根据大型民航客机的需求,重点研究了整体式结构。杨尊社等[23]提出了一种无位置传感器、无速度传感器、无压力传感器的高压驱动装置的设计方案,并对该方案进行仿真分析与计算,并研究了闭环控制策略。北摩高科摩擦材料股份有限公司已开展了全电刹车系统的惯性台试验,并在航展上展示了其全电刹车装置的外形图(如图7所示)。

图5 大型客机电刹车系统动态演示台Fig.5 Dynamic demonstration platform of large civil aircraft electric brake system

图6 全电刹车装置Fig.6 Electric brake of COMAC

图7 北摩高科电刹车装置Fig.7 Electric brakes of Bei Mo Gao Ke

综上所述,国外全电刹车技术经过多年的发展,成熟度高,已在无人机上大规模应用,并结合前期在军、民用固定翼有人机上开展的大量验证试验,最终在波音公司的B-787飞机上得到应用。国内全电刹车研究起步早,但工程化进展缓慢,从收集到的信息来看,目前国内全电刹车系统在无人机上已有少量应用[3],在固定翼有人机上的应用,尚处于工程化深入研究阶段,仍有诸多关键技术待突破。

4 关键技术

4.1 系统控制与刹车装置刚度匹配性设计

传统研究认为刹车装置(包括机架、刹车壳体和机电作动机构)的刚性越好,作动机构的频率响应越好[16]。但是在全电刹车样件试验过程中发现刹车装置变形量非常小,刹车装置刚度大,同时发现刹车力—时间曲线存在周期性尖峰,并伴有刺耳异响。

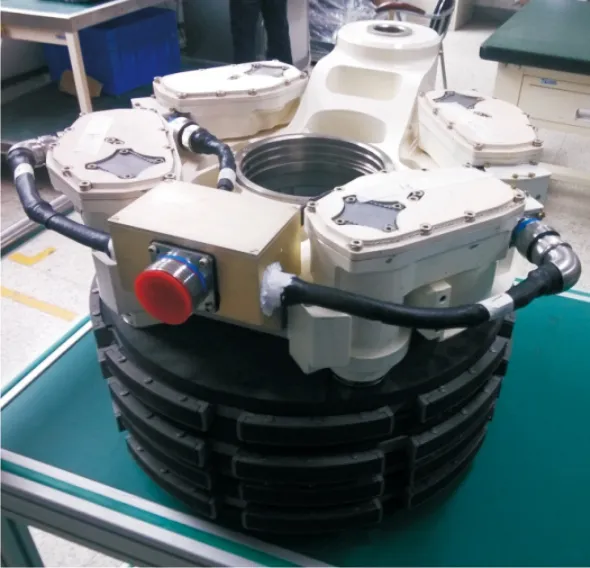

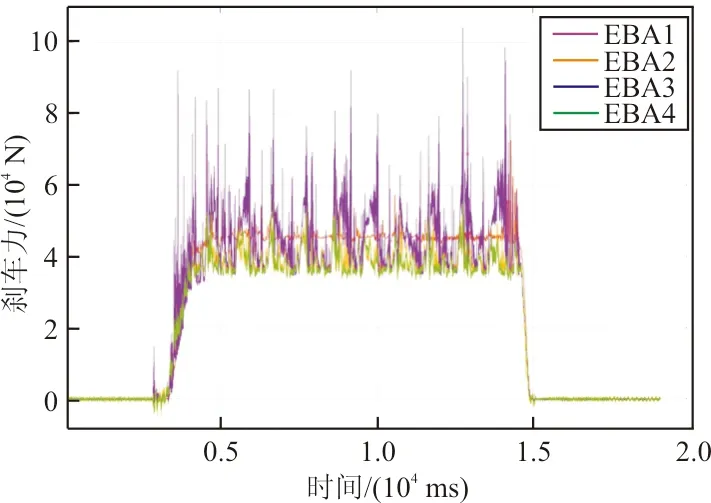

样件全电刹车装置外形图如图8所示,单个刹车装置上设置有4个EBA,试验曲线如图9所示,可以看出:试验过程中刹车力的控制目标值为40 000 N,在刹车保持过程中,刹车力在大范围地调整。

图8 刹车装置样件外形图Fig.8 Electric brake of test pieces

图9 刹车力-时间试验曲线Fig.9 Experimental curve of brake force and time

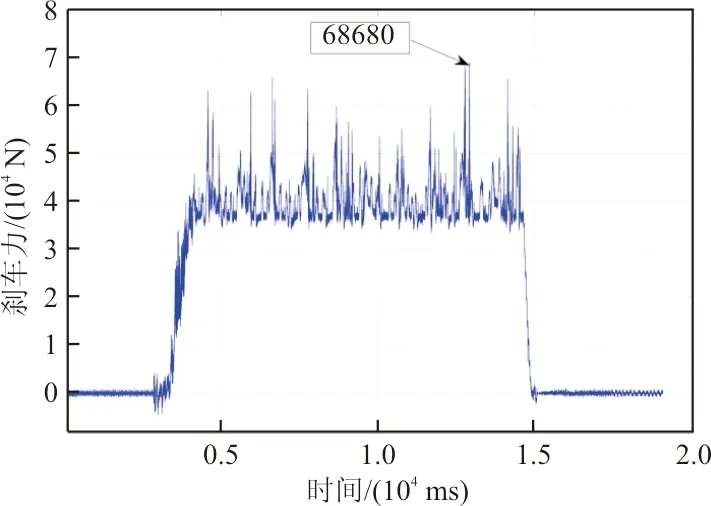

EBA2输出刹车力-时间曲线图如图10所示。

图10 EMA2刹车力-时间曲线Fig.10 Typical curve of brake force and time of EMA2

从图10可以看出:实际刹车力峰值达到68 680 N,整个刹车力调整的超调量达71.2%。初步分析认为刹车装置变形量小,即刹车装置刚度大,刹车力增大或减小过程中,电刹车作动器内部电机较小的旋转角度,就能导致输出刹车力大范围变化,由于电机内部霍尔传感器测量分辨率有限,系统采用刹车力闭环控制,从而导致系统不断地增加刹车力或者减小刹车力,进而导致系统发生振动和异响。

因此,考虑位移传感器的测试分辨率和精度,系统控制的响应周期,刹车装置变形量小,难以实现刹车力控制上的精度要求和平稳性要求。刹车装置变化量设计,也就是刹车装置的刚度设计,是系统的关键环节,与系统控制的精度和稳定性直接关联。理解和掌握刹车装置变形量设计和评估方法,是实现各种功能和开展工程化的最基本条件。

4.2 电刹车作动器设计

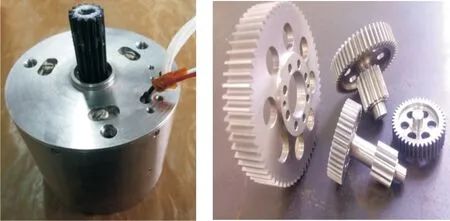

电刹车作动器包括一个转动电机和一些将电机旋转运动转换为线性运动的机械装置,典型情况下,电机通过一个减速箱与一种滚珠丝杠耦合[20]。电刹车作动器主要由电机、齿轮传动机构(含减速齿轮)、滚珠丝杠、支撑轴承、壳体和活塞等几部分组成(如图11所示)。

(a) 电机 (b) 减速齿轮

(c) 滚珠丝杠图11 电刹车作动器的组成Fig.11 Composition of EBA

高速重载的飞机在着陆刹车过程中刹车装置要吸收巨大的能量,刹车摩擦副在刹车制动瞬间所产生的能量可使刹车盘表面温度达到1 300 ℃以上。温度过高时会对飞机的机轮和刹车装置产生不利的影响,例如轮胎爆胎、刹车盘严重氧化以及滚珠丝杠损坏等。样件试验中所用的电刹车作动器外形图如图12所示。

图12 刹车装置样件外形图Fig.12 EBA of test pieces

对于电刹车系统来讲,如此恶劣的环境无疑对驱动电机的可靠性设计提出了更高的要求。在试验和调试过程中,出现多次卡死无法松刹车的故障,且一旦出现了卡死的故障,由于刹车力的存在,作动器无法松刹车,当前的设计需要拆下机轮,卸掉刹车力后才能实现松刹车。原理试验过程中也出现了因轴承选用不当,未考虑到刹车力峰值(如图10所示),多次工作后导致承力轴承碎裂(如图13所示),进而导致作动器卡死的故障。在原理试验过程中,也多次出现因控制系统中作动器控制器故障,导致作动器卡死无法松刹车的故障模式。该种故障模式下,需要更换作动器控制器故障件后,系统重新上电调隙,才能松开刹车。而在系统安全性分析中,“卡死无法松刹车”的故障模式,是一种不可接受的故障模式。

图13 滚针轴承碎裂Fig.13 Crack of the ball bearing

电刹车作动器的作动机构设计时需要进行防卡死的设计,确保各个部件有足够的强度和刚度,轴承等标准件选取留有足够的设计余量,各运动部件都能够很好的润滑。控制系统导致卡死的故障模式多,设计难度更大。因此控制系统应确保元器件的质量等级,进行合理的热设计和降额设计,严格控制焊接质量。后续设计时,可以考虑对松刹车设置单独的控制措施,在控制系统故障处理时,可以人工直接控制电作动器松刹车。松刹车后将飞机牵引回机库后,再进一步进行故障分析与处理,避免飞机因无法松刹车滞留在跑道上,而影响其他飞机正常起降。

4.3 高可靠耐恶劣环境传感器技术

EBA中集成了系统控制最为核心的力传感器和位移传感器,特别是力传感器。力传感器是作动器的力元件,其品质在很大程度上决定了作动器的控制精度。电刹车作动器对力传感器的要求是小体积、大量程、高精度并适应刹车高低温、振动环境。力传感器外形图如图14所示。

图14 力传感器Fig.14 Force sensor

在全电刹车系统中,存在着多种电磁干扰信号。电刹车作动器中存在28 V与270 V两种电源,其中270 V电源由功率驱动电路进行逆变成交流电供给电机使用,该逆变过程会产生高du/dt与di/dt辐射干扰,从而对控制部分的弱电信号引入很强的噪声。力传感器是飞机全电刹车系统的关键部件,由于力传感器工作电压低,传输距离长,势必会造成力传感器信号上叠加干扰信号[24-25]。

力传感器所处的恶劣环境(如高温、大载荷、复杂电磁环境等),以及大测量范围内的测试精度、灵敏度,直接决定了系统的控制精度,而且对其健康状态的识别也是系统设计必须优先考虑的,否则一旦出现刹车力值异常,将难以判别是系统控制问题,还是传感器自身的问题。

5 结束语

与国外全电刹车系统发展相比,国内在技术上的差距明显,主要有以下两个原因。首先,与国外相比,国内起落架系统供应商专业划分细,资源分散,缺少一个类似于赛峰、古德里奇或利勃海尔这样的系统级集成供应商,来整合各方资源,开展大系统集成验证,提高全电刹车技术成熟度,引领系统技术进步。其次,目前型号牵引、主机牵头、厂家配套的研发体系,使得配套厂家“坐、等、靠”思想严重,等到型号立项,才进一步开展相关技术研究,技术成熟度和进度均难以满足型号研制要求,则全电刹车方案必然被舍弃,被舍弃后该技术研究又被搁置,如此往复,致使相关技术的研究进展始终滞后于型号研制。

工程技术研究不存在“弯道超车”,国内全电刹车系统研制须充分借鉴和学习国外前期探索过程中总结的经验和教训,从原理试验、系统联试、滑行试验,再到装机应用,稳扎稳打,只有把相关技术“摸透、吃透”,才能用好新技术这把双刃剑。

项目组开展的全电刹车整系统级试验,耦合影响因素多,系统复杂,同时还存在系统各组成部件可靠性低,前期认识不足导致故障率高和设计改进进展缓慢等不足。本文在此基础上,仅立足于已完成的试验结果,梳理了当前试验过程中发现的关键问题,研究成果对后续全电刹车系统的工程化攻关具有一定的指导意义,但由于水平有限,且试验系统仍在优化迭代,文章的内容可能存在一定的主观性和片面性。