新型低能耗飞机液压系统低温试验方案研究

杜芳莉,董明德,杜海

(1.西安航空学院 能源与建筑学院,西安 710077) (2.航空工业西安飞行自动控制研究所 控制一体化技术国家级重点实验室,西安 710065)

0 引 言

液压元件和系统在低温环境中的应用相当广泛,对于飞机用液压系统产品而言,随着飞行包线内高度的提升,其所处周围的环境温度随之下降[1]。目前的民航客机一般飞行在10 000 m高空左右的空气对流层到平流层底部,有些军用飞机甚至飞行在20 000 m的高空,这时机外的外界环境温度将降至-56.5 ℃左右。由于低温环境会改变飞机用液压系统原材料的某些物理特性,对于长时间暴露在低温环境下的液压系统产品,可能会造成暂时或永久的损害,从而导致飞机出现较为严重的故障[2]。目前,在低温环境下(特别是-60 ℃以下),国内有关航空液压元件与系统的试验研究正在逐步发展、完善阶段[3]。国内现有的大部分液压系统低温试验台普遍存在着系统控制复杂,降温速度慢,试验循环间隔时间长,人力资源、能源及时间消耗大,效率低等缺点,不能适应长时间、大流量的液压系统检测试验要求。而国外相关机构对飞机液压系统的研究起步早,积累了丰富的技术资料[4-5],但在实际工程中,直接应用这些技术仍然存在功耗大、时间不够长等问题。

针对上述问题,本文通过比对现有的两种试验方案,总结出两种试验方案的优缺点,在现存试验方案的基础上,提出一种新的试验方案。新的试验方案将液压系统的油源及外界环境的热源与试验环境隔离,完全阻止油源和热源对试验环境的影响,降低保持低温环境所需的能耗;同时,通过巧妙设计流量整流桥结构,将液压缸连续往复运动输出不同方向的油液,转换为同一方向、连续长时间的流量输出的方式,从而满足长时间、低功耗、大流量的液压系统低温试验的目的。

1 液压系统进行低温试验设计原则

对于液压系统进行低温测试试验而言,其总体设计原则为:尽可能将非被试验元件和装置放置于低温试验环境之外,从而达到最大可能降低试验环境热量来源,进一步减少低温试验环境的能耗[6-7];而对于必须放置在低温箱中的非被试验液压元件和装置,则首先使其经过低温预筛选,避免对被测液压系统产品的低温试验环境产生干扰[8-10]。

2 液压系统低温试验设计方案一

2.1 方案一简介

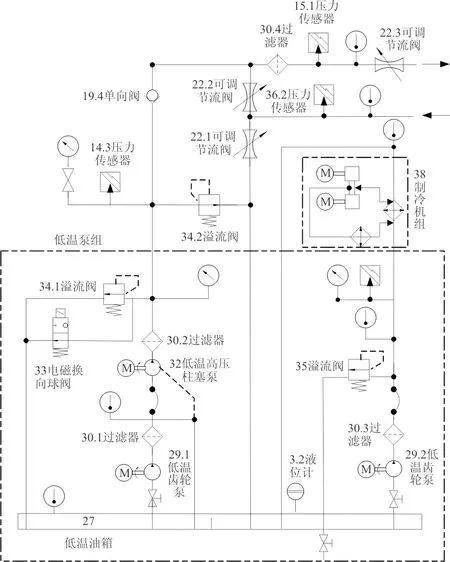

低温试验方案一的低温液压试验台原理图如图1所示,该试验台由低温泵组、低温油箱及制冷机组三部分构成[11]。

图1 方案一低温试验台液压原理图Fig.1 Hydraulic pressure schematic of low temperature test platform of scheme 1

低温泵组是由低温齿轮泵29.1、29.2,低温高压柱塞泵32,溢流阀34.1组成。低温试验台的工作过程如下:当液压系统的油温低于-40 ℃时,由于油液黏度较高,低温高压柱塞泵32自吸较为困难,所以需要采用低温齿轮泵29.1为低温高压柱塞泵32供油,溢流阀34.1主要用于调节低温泵源的安全压力,而电磁换向球阀33则用来控制低温泵源的加载与卸载,溢流阀34.2的作用是按试验要求调节试验压力的大小,低温齿轮泵29.2则是对制冷机组38的蒸发器供油进行循环制冷。在整个低温试验过程中,低温泵组和制冷循环泵置于密封保温箱中,从而与大气环境隔离。

2.2 方案一分析

液压系统低温试验设计方案一(以下简称设计方案一)分析如下:

(1) 低温泵源属于液压系统中的高能耗单元,除试验必需的制冷能耗外,还有泵压、输送、溢流造成的温升所需的制冷能耗。从设计方案一可以看出:除了低温油箱外,其余所有液压元器件和管路均没有放入到低温环境中,因此设计方案一所需的能耗较大。

(2) 通过合理调节高压泵循环流量,来匹配被试产品的流量需求,从而降低制冷机组的能耗,当工作油液的温度满足试验要求时,即可进行长时间的连续试验。

(3) 设计方案一适用于试验对象无法被独立放置于低温箱中的情况,比如飞机整机系统铁鸟在低温环境下的功能、性能试验。其优点是温度变化范围可达-60~70 ℃ 、降温速度比较快。但其投入资金大,维护保养需要浪费大量的精力, 对于试验量不大、应用率不高的应用环境来说经济效益较差。

3 液压系统低温试验设计方案二

3.1 方案二简介

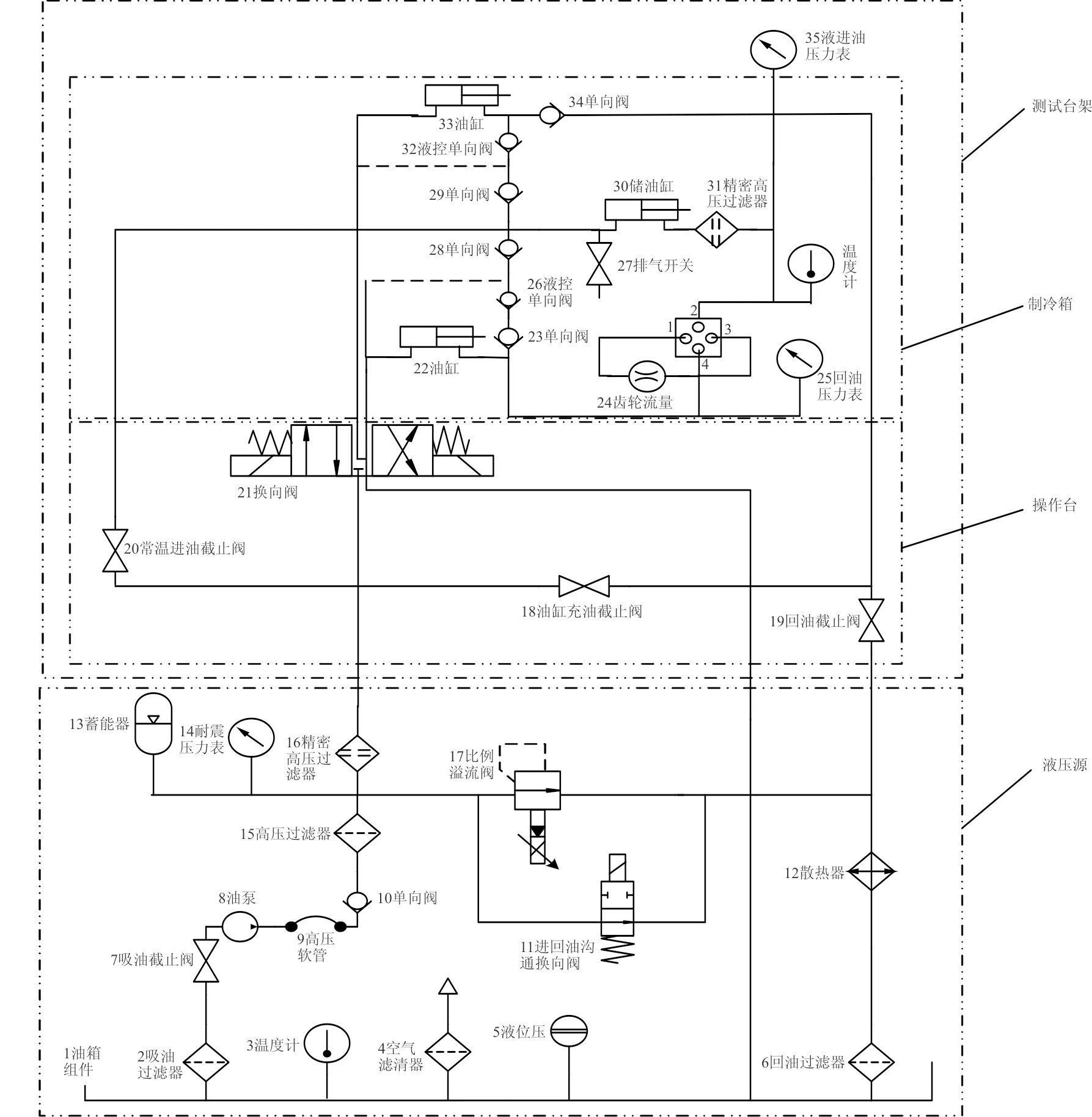

该低温试验测试台主要由操作台架和制冷箱两部分组成,油缸、储油缸和单向阀组等均放置在制冷箱内[12]。方案二低温试验台液压原理如图2所示。

图2 方案二低温试验台液压原理图Fig.2 Hydraulic pressure schematic of low temperature test platform of scheme 2

低温试验台工作过程如下:

(1) 储油缸充油:先关闭回油截止阀19,再打开油缸充油截止阀18,等油缸22、33 完全充满油以后,则关闭油缸充油截止阀18,再打开回油截止阀19。

(2) 工作油液降温:切换换向阀21 至左位机能工作,油缸33 中的活塞运行至另一端,关闭回油截止阀19;换向阀21 断电,关闭液压源,启动制冷箱降温,工作油液温度降低至-30 ℃。

(3) 常温油推低温油:打开液压源,调节比例溢流阀17 至测试所需压力,切换换向阀21 至右位机能工作,在高压的作用下,液控单向阀26打开,油缸22中的低温油液依次经过液控单向阀26、单向阀28,推动储油缸30中的低温油液,通过精密高压过滤器31,为电液伺服阀低温试验提供一定压力的低温工作油液[13]。

(4) 低温供油试验:低温试验油液经过电液伺服阀后,再经过单向阀34回到油缸33中。油缸22、33中工作油液只需满足电液伺服阀低温试验一个测试周期所需的工作油液量即可。

3.2 方案二分析

液压系统低温试验设计方案二(以下简称设计方案二)分析如下:

(1) 设计方案二中低温工作油液不回油箱,仅限于低温箱内进行循环,避免工作油液的重复降温,使得制冷能耗及成本降低;

(2) 设计方案二采用常温油推储油缸中低温油的方法,存在一定的弊端,主要表现为:受储油缸体积的限制,每次进行低温试验所需时间以及油液流量均受一定限制,导致该方法无法开展长时间的低温试验。

4 液压系统低温试验设计方案三

通过对现有的两种试验方案的叙述和分析,试验方案一经济效益较差,其优点是温度变化范围广;试验方案二改善了经济效益,但是不能开展长时间的低温试验。据此,本文结合上述两种系统的特点,提出一种新的试验方案,达到节能、长时间开展试验的目的。

4.1 方案三简介

本文对前两种设计方案进行优化,提出设计方案三。该方案由两个部分构成:常温系统部分及低温系统部分。低温试验台液压原理如图3所示。

常温系统部分主要由高压柱塞泵、蓄能器、伺服阀以及作动缸组成。该部分构成一个常规的阀控作动系统,通过伺服控制器实现对阀控作动器的闭环控制。该系统通过改变控制指令输入信号的频率及幅值,达到伺服作动系统速度和行程的调整。在整个低温加载试验系统中,该部分的主要作用是为低温系统提供所需的工作流量和压力,如图3所示。

图3 方案三低温试验台液压原理图Fig.3 Hydraulic pressure schematic of low temperature test platform of scheme 3

该低温试验台工作过程如下:

(1) 常温系统作动缸1的活塞通过机械连接与低温系统的作动缸2的活塞进行固联,使得作动缸2跟随作动缸1运动。根据输入指令的幅值和频率,来控制作动缸1的速度和方向,同时使得作动缸2产生相应的运动,从而输出所需的低温流量;同时根据试验产品的负载情况产生相应的压力,即作动缸2相当于低温系统中的液压油源。

(2) 低温系统部分主要由作动缸2、流量整流桥、低温蓄能器、冷冻机组、冷冻泵及齿轮泵组成。其工作过程为,由随动的作动缸2产生低温流量的输出,经流量整流桥整流,使得最终的输出为单向流量。该流量经过低温蓄能器后,为被测试的产品提供所需的工作流量。此外,通过补油、冷却系统为作动缸2提供所需的流量,并将试验产品的回油进行冷却,从而保证整个低温系统持续工作。

4.2 方案三分析

由以上液压系统低温试验台设计原理图3可以看出,由于常温作动缸1的活塞与低温作动缸2的活塞相固连,因此可通过常温部分作动缸1的运动速度来实现对作动缸2速度的控制,即控制作动缸2低温流量的输出。由于低温作动缸的行程受限,因此在整个系统中需要进行换向,该方案巧妙的在系统中设计了流量整流桥,并在液压油路中增加低温蓄能器,从而确保低温油液压力及流量的平稳输出。

该试验方案的最大特点是将功率级的常温液压油源与低温试验液压系统实现物理隔离,即常温功率级液压系统的油液不参与低温系统的工作循环,最大程度降低了低温系统的能耗。而低温测试系统的热源全部来自测试液压系统自身节流作用而产生的热量,该部分热量可通过低温补油、冷却系统进行在线降温。通过上述方式从而实现低温液压系统长时间、大流量、低能耗的测试试验。

通过仿真试验,该方案低温部分可以满足对被试产品长时的低温环境以及油液下的功能和性能的考核。该方案的显著特点在于整个试验中不会引入任何常温油液,最大程度降低外界对低温测试系统的影响,可模拟机上产品长时、低温环境,从而实现试验环境与液压系统使用环境的无缝对接。

5 方案对比

本文从试验所需能耗、系统复杂程度、试验成本及其适用范围,对以上三种液压系统低温试验方案进行对比分析,得出各种方案的优缺点如表1所示。

通过分析可得出如下结论:

(1) 目前,国内现有的大部分液压系统低温试验台普遍存在着系统控制复杂,降温速度慢,试验循环间隔时间长[14-15],人力资源、能源及时间消耗大,效率低等缺点,不能适应长时间、大流量的液压系统检测试验要求。

(2) 本文提出的液压系统低温试验方案(方案三)相比其它试验方案能耗大大降低。通过物理隔离的方式,将液压油源及外界环境的热源对试验环境的影响完全隔离,从而降低了保持低温环境所需的能耗。

(3) 本文提出的液压系统低温试验方案工作效率大幅提高。该方案通过巧妙设计流量整流桥结构,将液压缸连续往复运动输出不同方向的油液,经过流量整流桥结构转换为同一方向、连续长时间的流量输出,满足了长时间、大流量的检测试验要求,极大提高了试验工作效率。

6 结束语

本文提出的液压系统低温试验设计方案三克服了传统试验方案能耗大、成本高、效率低、适用范围窄等缺点,是一种全新的低温试验方案。本方案可满足长时间、低功耗、大流量液压系统低温试验需求,能有效提高液压系统低温试验效率,不仅适用于机载液压系统的低温试验,也可为验证其他液压系统产品低温试验的可靠性提供一种有效的解决方案。