高铬铁素体耐热钢管发展中的问题及争议(上)

何德孚 ,王晶滢 ,2

(1.上海久立工贸发展有限责任公司,上海 200135;2.浙江德传管业有限公司,浙江 湖州 313103)

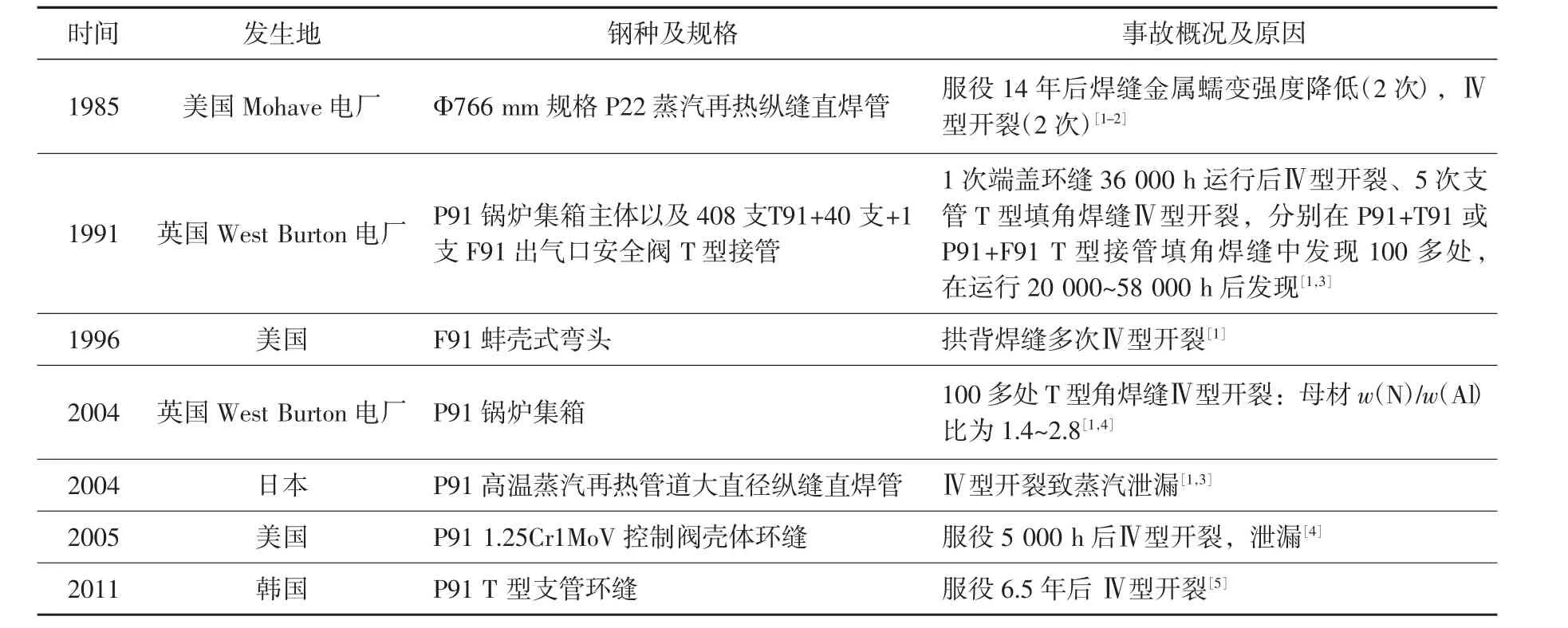

以 Cr9Mo1VNb,即 ASME SA 213/SA 213M(ASTM A 213/A 213M)、ASME SA 335/SA 335M(ASTM A 335/A 335M)、ASME SA 387/SA 387M(ASTM A 387/A 387M)标准中以T/P/G91钢为代表的9%~12%Cr蠕变增强铁素体(CSEF)钢管/或高铬回火马氏体铁素体钢管是1980年代美国橡树林国家实验室(ORNL)在T/P/G9钢管基础上研发出来的。1983年ORNL宣称其产品600℃、105h的蠕变断裂强度可达98 MPa,该数据曾是ASME B&PVC中确定其高温许应力的依据,也是1990年代使其成为国际上电站锅炉制造及高温蒸汽和石化工业高温耐蚀管道首选钢种的原因。但国外Cr-Mo耐热钢管在应用中发生了一些早期损毁事故,具体见表1,这迫使人们对其高温蠕变断裂强度-断裂寿命特性进行了大量、反复、长期的深入研究,并已揭示出早期损毁的根本原因——钢种本身微观组织特征决定的不稳定性造成蠕变过程中必然演化或劣化,特别是焊接热影响区(HAZ)外缘IV型开裂。但同时也发现ORNL最初提出的600℃,105h蠕变断裂强度预测并不恰当,为确保105h或更长寿命现已作了多次修正。这一耐热钢种发展中的关键问题至今仍在探索之中,并存在不少争议。

表1 国外Cr-Mo耐热钢管应用中发生的早期损毁事故实例

1 焊接热影响区的IV型开裂

T/P91均为无缝钢管,G91则是可以焊接的压力容器的钢种。IV型开裂是Cr-Mo耐热钢发生的一种特定位置开裂,它通常发生在焊缝热影响区外缘,并且总是在高温服役相当长时间(几年)以后才会出现。G91钢焊缝热影响区的IV型开裂特定位置如图1所示。这种在低铬铁素体或回火贝氏体钢应用中最早发现的IV型开裂,现已被确认也是造成T/P/G91钢早期损毁的“主凶”(表1),而图1所示中I、II、III型开裂的焊接冷(热)裂纹则总是在焊接后即刻或短暂延时(最多为几天)后就可发现。文献[1]曾提及发生在国内的3次P91高温管道爆炸事故可能都是由这些裂纹引起的,但同时指出IV型开裂是未来数十年里此类钢种在我国等发展中国家应用中必须警惕的主要危害。

图1 G91钢焊缝热影响区的Ⅳ型开裂特定位置示意

为避免T/P/G91钢管或其组焊件在期望的高温服役期前就发生早期损毁,确保其高温条件下服役105h或更长时间,需要思考以下问题:①如何更为合理地推断或预测母材在不同高温及期望服役寿命条件下的蠕变断裂强度或许用应力;②母材成分在相关标准内波动或热处理条件有差异时,不同炉号的高温蠕变断裂强度-断裂时间特征差异或分散性有多大;③母材的焊接热模拟试样能否完全代表焊接接头的蠕变断裂强度-断裂时间特征,焊接接头的横向高温蠕变断裂强度-断裂时间特征与母材有多大差异;④焊接方法及程序参数对焊接接头横向高温蠕变断裂强度-断裂时间特征有多大影响,能否通过控制焊接方法或程序参数避免IV型开裂;⑤是否有更精确的方法推测高温蠕变断裂强度-断裂时间特征。

为了解答上述疑问,世界各国,尤其是美国、欧洲、日本等发达国家和地区在以往的30年里已反复作了大量的深入试验研究和分析,也使人们对这些问题的认识有了很大提高,但迄今并未完全统一认识,有些争议尚在探讨之中[1-5]。

2 蠕变数据库及预测模型

105h服役寿命、高温条件下的蠕变断裂强度不可能完全依靠高温蠕变试验来得到,采用短期蠕变试验获得若干个蠕变断裂强度-断裂时间数据,然后通过数学方法或建模推断105h或更长时期的蠕变强度和断裂时间是国内外惯用的方法。上述1983年ORNL提出的600℃、105h蠕变断裂强度为98 MPa是根据当时30个炉号短时蠕变试验,最高试验时间为3×104h的有限数据推断的;1990年ORNL又根据538℃、593℃,8×104h单个蠕变试验数据,把这一数值修正为93 MPa,两次推断所用的数学方法是相同的[6],即文献[7-8]所采用的G91、G92钢持久蠕变曲线几何作图法或线性回归分析法。G91钢早期损毁事故(表1)相继发生后,人们逐渐认识到这种早期的预测方法将105h长期蠕变断裂强度推断得过高可能是一个重要原因。为此,欧洲、日本先后建立了ECCC(欧洲蠕变强度协调合作组)、SHC(日本高铬铁素体钢母材和焊接接头许用应力评估协调组),专门从事数据收集和高温蠕变断裂强度-断裂时间特性测定评估工作。1995年ECCC根据收集到的欧洲、美国、日本等国家和地区约107h累计蠕变试验时间数据推断确定出600℃、105h的蠕变断裂强度为94 MPa,并将该数据列入EN 10216-2标准;但2005年ECCC建议将其降为90 MPa,且620℃和650℃的蠕变断裂强度下降为70 MPa与48 MPa;因此,该材料只宜在600℃以下温度使用[6]。2005和2012年,日本SHC根据日本国立材料研究所(NIMS)收集的G91、G122、G92钢蠕变试验数据,分别将G91钢的600℃、105h许用应力降低到63 MPa、53 MPa,并对板材(G)、管道钢管(P)、锅炉钢管(T)加以区分[5]。值得注意的是:①高温蠕变断裂强度与高温许用应力是有区别的;②欧洲和日本在推断或预测高温蠕变断裂强度时都采用了拉米参数(LMP)的二阶或高阶多项式、区域分解等回归分析方法[5-6];③大量的测定数据暴露了不同炉号钢管或钢种测定数据的分散性,从而给出了更为正确的预测,由此也证明建立蠕变断裂强度试验数据库和采用经改进的回归分析方法可以解决早期用作图或简单回归方法得到的长期蠕变断裂强度-断裂时间预测值过高的问题[1-6]。所提出的这类分析方法已有30种之多,但是新方法仍在不断研究中,可见这个问题的重要性[7]。现仅以2012年日本SHC给出的归纳为例,进行深入剖析。

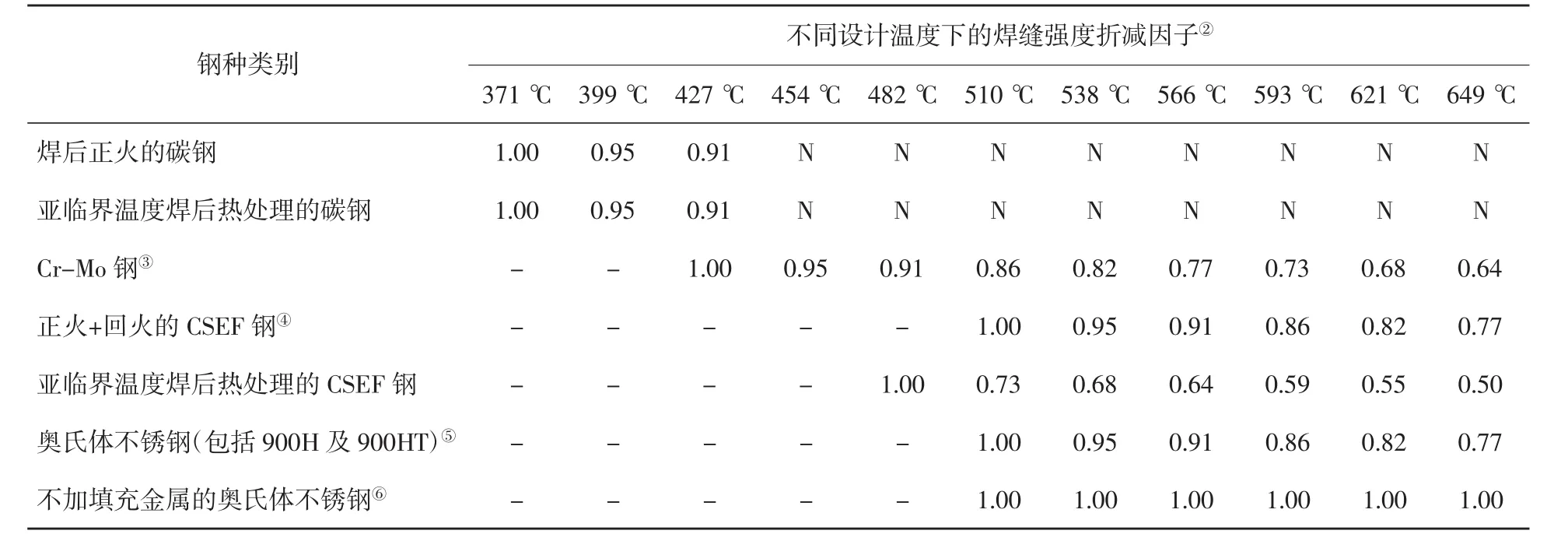

2.1 3种CSEF钢(G91、G122、G92)母材蠕变特性

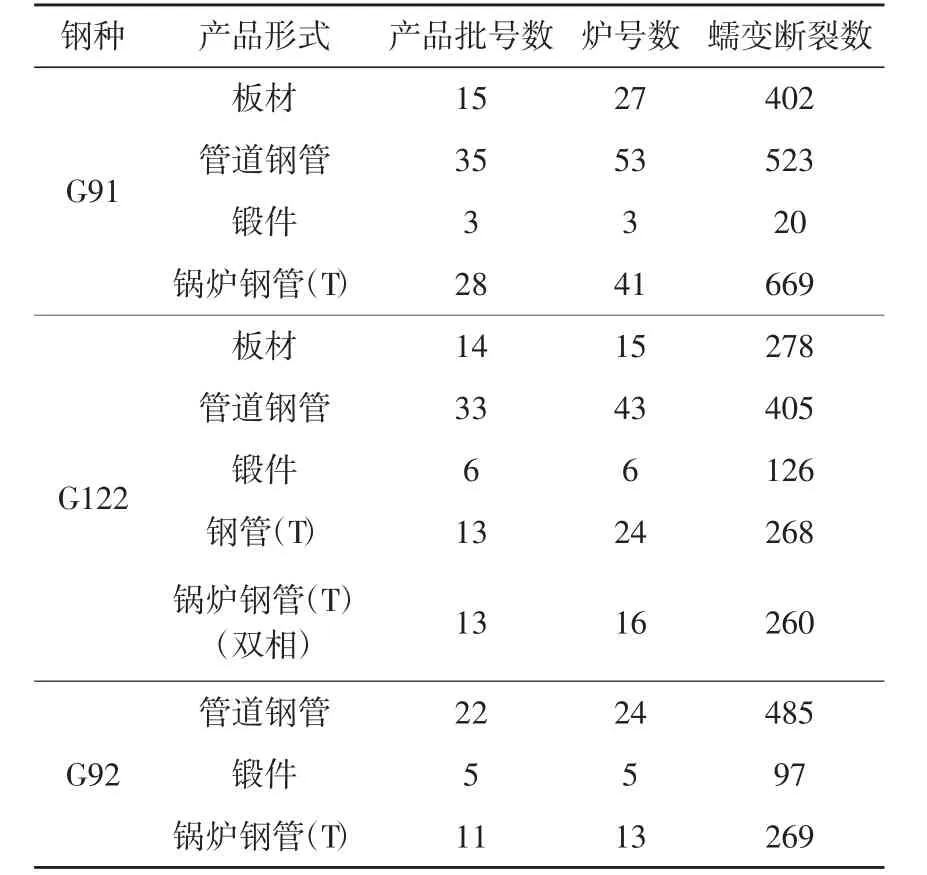

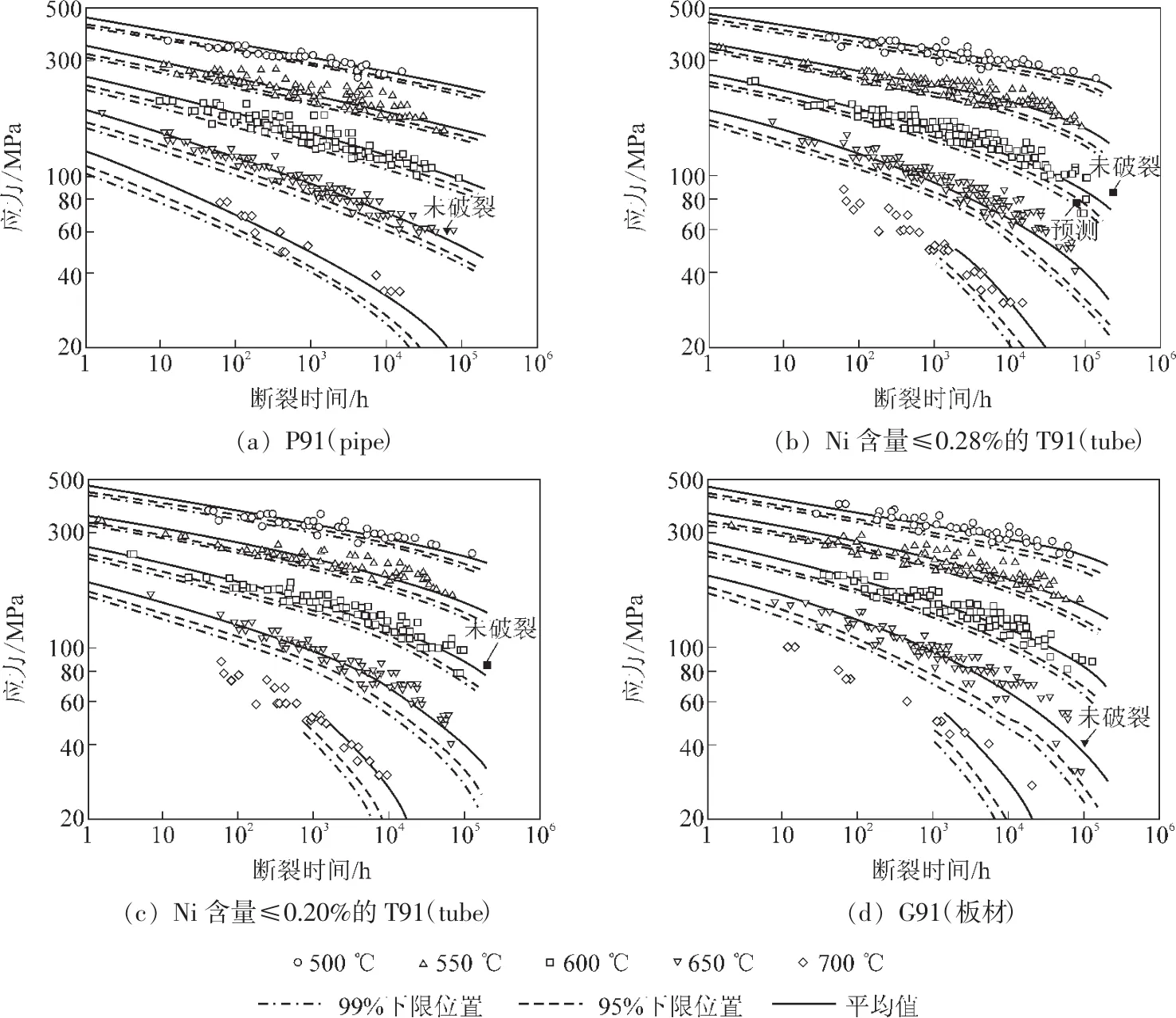

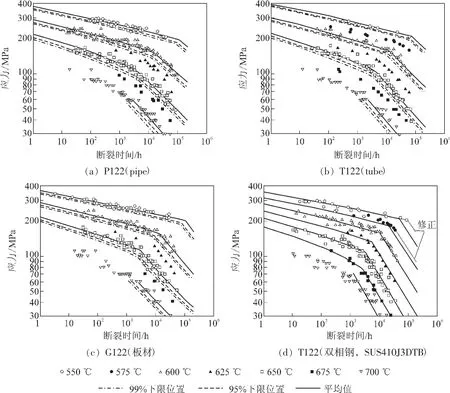

文献[5]中详细地给出了分别由美国、德国、日本研发并已得到广泛确认的3种CSEF钢(G91、G122、G92)母材的高温蠕变断裂强度-断裂时间的重新评估。2012年收集的3种高铬铁素体钢种的蠕变断裂试验数据见表2。其中,管道钢管(P)、锅炉钢管(T)占绝大多数,可见钢管是此类材料应用的主流,也是出现问题最多的。图2~4所示分别为依据这些数据作出的母材在500℃、550℃、600℃、650℃、700℃时的蠕变断裂强度-断裂时间特性曲线。

表2 2012年收集的3种高铬铁素体钢种的蠕变断裂试验数据①

需要注意的是:

(1)所有曲线都是以对数坐标平面上给出的。

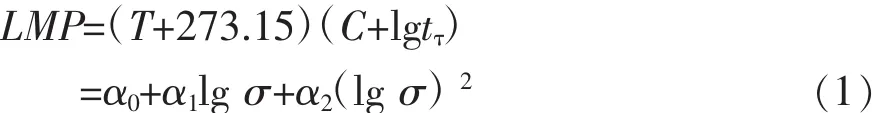

(2)所有曲线都是通过拉米参数(LMP)以二阶多项式非线性迫近方法,即按公式(1)计算出的。

式中T——蠕变试验温度,℃;

记录试验前体重,每天观察鸡的健康状况,每周称量鸡的活体重和余料重量,统计肉仔鸡的平均日采食量、平均日增重和料重比。

tτ——蠕变试验断裂时间,h;

σ——蠕变试验断裂应力,MPa;

C,α0,α1,α2——系数,其数值可用计算机编程将特定试验温度条件下若干个短期蠕变试验测定的(σ、tτ)数据组迫近算出,图2~4所示即为迫近结果作出的非线性σ-tτ曲线。

图2 评估得到的P/T/G91钢管(板材)蠕变断裂强度-断裂时间特性曲线

图3 评估得到的P/T/G122及双相T122钢管(板材)蠕变断裂强度-断裂时间特性曲线

图4 G122锻件、管道钢管、板材的蠕变断裂强度-断裂时间特性曲线

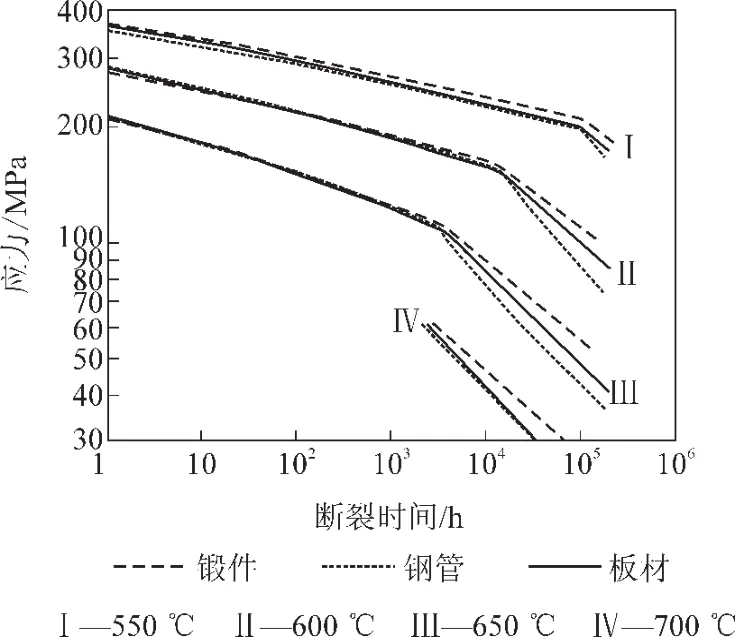

(3)产品形式不同,即锅炉钢管(T)、管道钢管(P)、板材的蠕变特性曲线略有差异。例如:①P91在500℃、550℃温度条件下105h服役期内蠕变特性曲线均十分接近线性;在600℃、650℃、700℃条件下105h服役期以前早就偏离线性(图2a),温度越高,偏离线性越早。这说明越是高的温度条件下,采用线性迫近法就越可能产生过高的长期蠕变断裂强度-断裂时间预测。②T91、G91板材在500℃条件下105h前蠕变特性曲线明显偏离线性,温度越高,偏离线性越早(图2b~d所示)。③P122、T122、G122的蠕变特性均在低应力区,即服役寿命足够长时呈现明显转折的区域特征,而且呈现十分明显的线性特征(图3a~c所示),此外锻件、管道钢管(P)、锅炉钢管(T)、板材呈现明显区别(图4);锻件在低应力区的蠕变断裂强度高,管道钢管(P)次之,板材最差(按图3a~c所示数据。锅炉钢管应在管道钢管之下、板材之上,但图4中没有绘制出),这或许反映出压力加工致密度或方向性对应力及高温长期蠕变服役寿命是一种不可忽视的影响。

(4)母材的化学成分差异也对蠕变特性有一定影响。例如:①T91钢的Ni含量上限分别为0.28%和0.20%时,550~650℃高温105h服役寿命的蠕变断裂强度前者略低于后者,但在500℃和700℃时差别不大(图2b~c所示);②Cr含量上限较高的T122双相钢(Cr上限为12.50%)总是比Cr含量上限为11.51%的蠕变断裂强度低很多,温度越高差异也越大(图3c~d所示),500℃时差异就很小。

(5)105h是高铬铁素体耐热钢管期望的设计服役寿命。在该寿命下,材料的蠕变断裂强度是确定其许用应力的依据。2012年日本根据图2~4所示的预测评估结果,确定了这3种钢种在高温蠕变条件下的许用应力(表3):①分别将G91(板材)、P91、T91在 105h、600℃的许用应力降为 53 MPa、63 MPa、56 MPa,远低于ASME标准和欧洲ECCC机构给出的90 MPa;②除T122(双相钢)以外,G122、P122、T122在105h、600℃的许用应力高于 G91、P91、T91;③P92、T92 在 105h、600 ℃的许用应力最高;④考虑到数据的分散性,表3中所列许用应力大体上是将图2~4所示特性曲线平移到包含99%数据的下限位置推定的。

表3 2012年日本提出的3个钢种的高温蠕变105h许用应力新建议①

(6)图2~4所示特性标注的实测数据点大都在3×104h以下,但也有少数在3×104h以上,个别甚至在105h以上。这些数据很可能是从退役部件上取样,再累计蠕变试验获得的,也有部分数据是根据退役部件的相关数值直接推算出的。

(7)G91、G122、G92均不能在700℃以上达到105h服役寿命,但仍可在服役寿命较短的条件下使用。

2.2 焊缝横向蠕变断裂强度-断裂时间特性

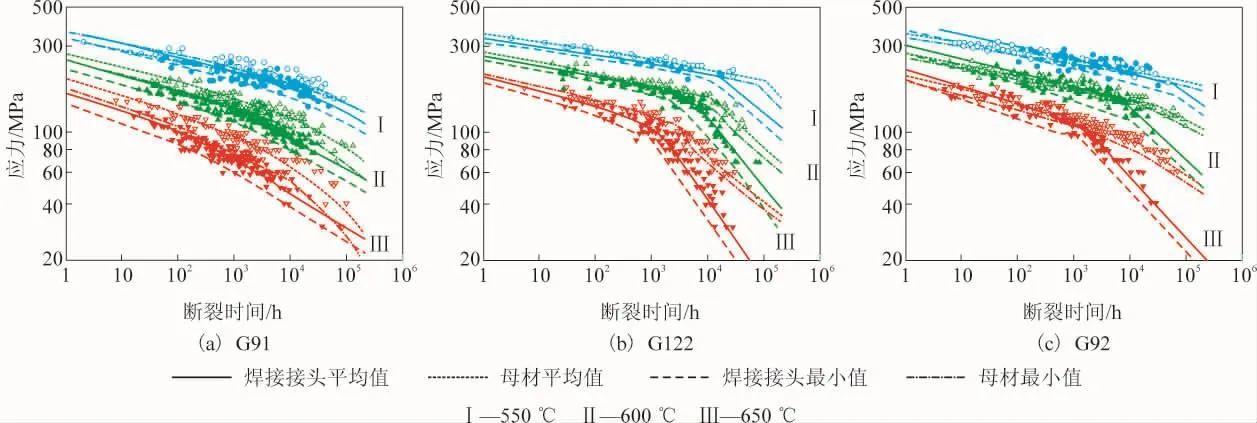

虽然早期曾通过焊接热模拟试验探索高铬铁素体钢的焊接性及其蠕变断裂强度-断裂时间特性,但现已确认焊缝横向蠕变断裂试样(C-W试样)是确定其焊接接头蠕变断裂强度-断裂时间特性的更合理有效途径。文献[5]中的PVP 2012-78393根据所收集的1 339组C-W试样蠕变试验数据,按钢种、产品形成、焊接方法、焊后热处理条件、蠕变试样形状、蠕变试验温度、试样断裂位置剖析了这些数据的分布特征,具体见表4,并由这些数据得出焊缝横向蠕变断裂强度-断裂时间特性;最后将焊缝横向蠕变特性与母材特性进行对比,具体如图5~6所示。

表4 2012年前收集的高铬回火马氏体钢焊缝横向蠕变试验数据①

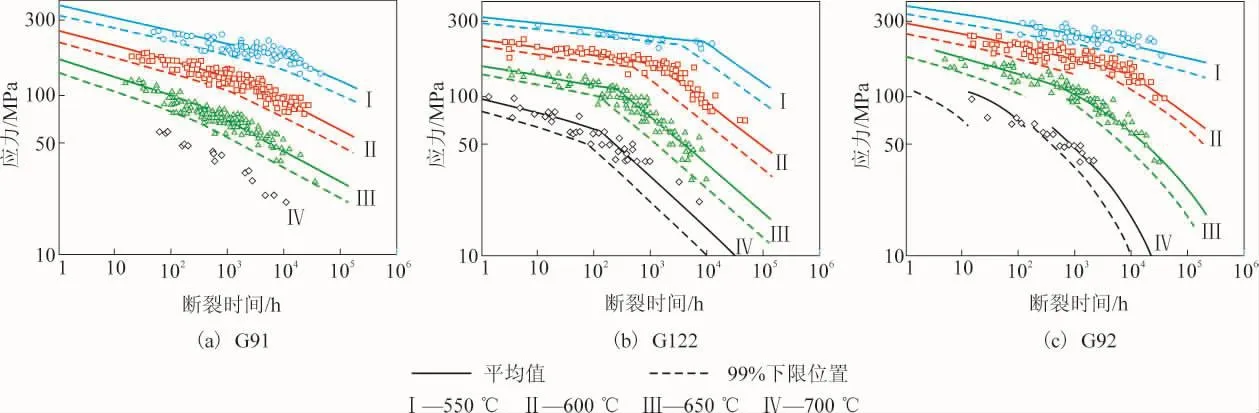

图5 G91、G122、G92焊接接头横向蠕变断裂特性评估

图6 G91、G122、G92母材和焊接接头横向蠕变断裂特性对比

从表4和图5~6可以看出:

(1)从产品形式上看,钢管的数据占了49%;板材的蠕变试验可能主要是针对纵缝焊管的(这类焊管在锅炉或压力容器制造中是常用的)。

(2)从焊接方法来看,SAW埋弧焊、SMAW手弧焊、GTAW钨极氩弧焊是3个钢种都采用的主要方法;GMAW熔化极气体保护焊接,实际主要是FCAW(药芯焊丝熔化极气体保护焊),仅在G/T/P91中见到采用。此外,G/T/P122曾有过少量EBW电子束焊接试验(实际是在德国)。

(3)从蠕变试样断裂位置看,在热影响区断裂的占48.2%,说明Ⅳ型开裂是此类钢种蠕变断裂最主要危害;母材断裂占21.8%,说明在特定条件下母材本身的蠕变劣化可能比焊缝Ⅳ型开裂演化得更快。这是各国迄今仍十分关注母材蠕变劣化基础研究的重要原因。另外,有17.5%的断裂在焊缝,加上另有断裂在熔合线及部位不确定的,说明3个钢种的焊接材料(填充金属)及焊接程序、参数都很不完善。这可能就是文献[8]中明确指明Cr-Mo钢焊接现状的背景。而第8版的文献[8](1998年)曾非常乐观地宣称Cr-Mo钢能提供良好的焊接性。美国焊接学会对Cr-Mo钢焊接性认识的这一倒退反映出还有许多问题有待探索。

(4)焊缝横向高温蠕变断裂强度或寿命通常总是低于母材的,较低温度或高应力服役、短期寿命内差别较小,服役温度越高差异越大,服役寿命越长时差别也增加。纵缝焊管的高温蠕变强度折减因子就由此产生。

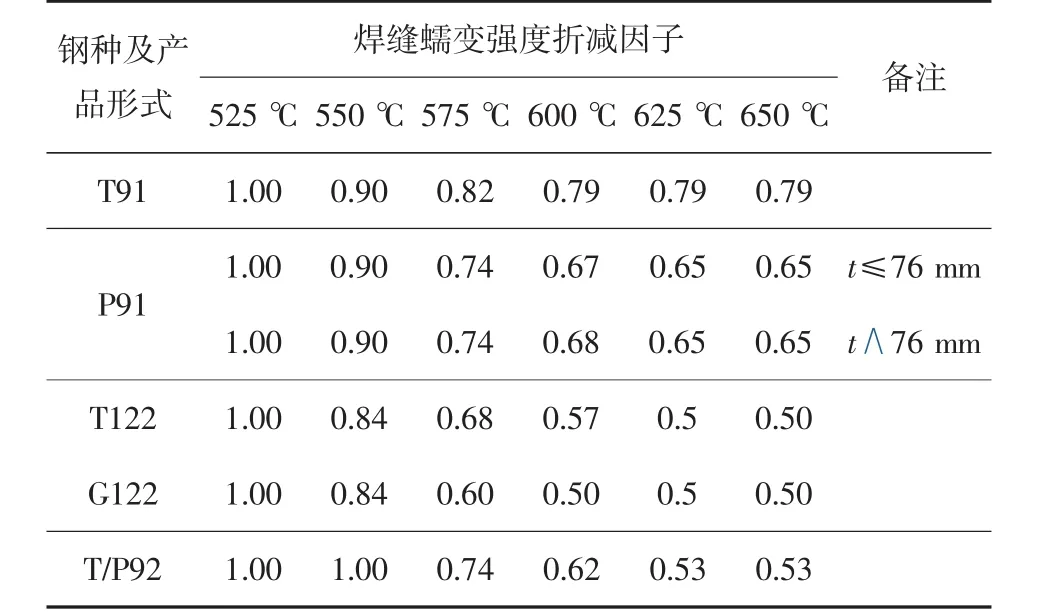

(5)根据图5~6所示的数据分析和预测结果,日本SHS给出了G91、G122、G92钢焊缝蠕变强度折减因子的建议值,具体见表5。需要注意的是:①欧洲早在1990年就已意识到焊缝横向蠕变强度可能远低于母材,这一警觉最早就以0.8作为蠕变强度折减因子反应在德国1988年的设计规范中,但2008以前美国的ASME B&PVC一直未对此给予明确规定;②2007年美国机械工程师协会(ASME)规定G92及类似钢种缝焊组件经510~649℃焊后热处理、105h寿命的许用应力为39 MPa,2008年ASME在引入焊缝强度折减因子后,才把上述数值降为29.8 MPa(焊缝经正火+回火)和19.3 MPa(焊后热处理状态)(图 7)[1];而据表 3和表 5的推荐,G91、G122、G92钢焊接接头在650℃、105h寿命的许用应力分别为14 MPa、8 MPa、16 MPa;③ASME B&PVC及ASME B 31.1—2012已明确CSEF钢应按服役温度引入焊缝强度折减因子(表6),但仍未区分钢种;④按表4的数据条件,表5的数值应为焊后热处理状态的焊缝强度折减因子,表6跟它对应的应为“亚临界温度焊后热处理的CSEF钢”,这就是说表6中CSEF钢焊缝强度折减因子可能是以表5为参考设定的,但数值也不完全相同。可见这一争议是涉及设计、制作和材料标准的综合性问题。

表5 2012年日本SHS建议的焊缝蠕变强度折减因子

表6 计算带纵向焊缝焊管制造构件最小壁厚或许用设计压力时适用的焊缝强度折减因子①

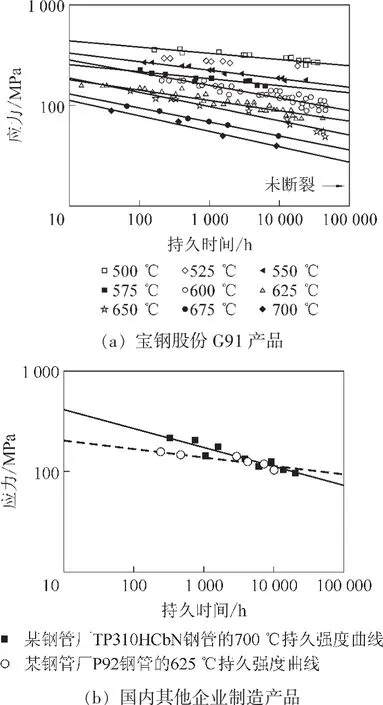

2.3 国产化进程及其产品蠕变特性数据

目前,我国CSEF钢已走完了引进、管制、国产化和自主创新的历程。G/T/P91、G/T/P122、G/T/P92等CSEF钢管都已可批量生产。其中,宝山钢铁股份有限公司已累计生产G91钢20×104t以上,而且其持久(蠕变)强度-断裂时间特性测试优异,持久韧性测定已100%达到美国ORNL提出70%持久断面收缩率,预测的600℃、105h持久强度达到100 MPa;此外,国产 P92、TP310HCbN(即TP122)钢管的持久强度均已达国外同类产品水平[9-10]。国产3种CSEF钢管的蠕变断裂特性曲线如图7所示[8-9]。我国自主研发的T115、P115已被列入ASTM A 213/A 213M—2018。但与前文所述比较可以发现:①国内所有持久强度数据的预测尚停留在简单的线性回归或几何作图方法,而国际上已普遍认为这种方法可能造成持久强度和寿命的过高评估;②国内至今罕见CSEF钢焊缝横向蠕变强度-断裂时间特性的测定数据,对其焊接材料、焊接方法、焊接程序的研究也十分稀少;③根据文献[11-13]可知,我国现有电站锅炉设计手册、压力容器设计手册、动力管道设计手册在涉及CSEF钢或其钢管时均仅参照ASME B&PVC及ASME B 31.1等,国内迄今尚无涉及CSEF钢管的设计规范;④我国已有众多研究院(所)及钢材、钢管生产商在进行高温持久强度-断裂时间特性测定,但没有专门的协调组织建立相关数据收集及评估工作。由此可见,我国在CSEF钢管研发中尚存在许多短板。

图7 国产3种CSEF钢管的蠕变断裂特性曲线

(待 续)