碳纤维与玻璃钢风力机叶片动力特性的对比分析

张建平, 张智伟, 纪海鹏, 韩 熠

(1.上海电力学院, 上海 200090; 2.上海绿色环保能源有限公司, 上海 200433)

我国风力机叶片的主要原材料是树脂和增强体材料,树脂有不饱和聚酯树脂、环氧树脂、乙烯基树脂,增强体材料有玻璃纤维、碳纤维,以及碳纤维和玻璃纤维混杂材料[1]。碳纤维的性能一般优于玻璃钢(Glass Reinforced Plastic,GRP),具有轻质坚固、抗腐蚀性强、易加工等特点[2],同时碳纤维材料的密度与GRP非常接近,属于轻质材料[3]。基于上述优点,碳纤维材料在风力机以及军事装备制造[4]、飞行器制造[5]等领域都受到了青睐。

国内外学者在碳纤维与GRP材料叶片方面开展了一系列研究。在叶片应力分布的研究上,王昊等人[6]对GRP风力机叶片的多种应力进行了分析,发现应力集中于叶片中部;QIN Z W等人[7]对叶片根部在极限襟翼情况下的复合板结构强度进行了研究,发现主梁内截面和根部过渡区纤维破坏指数较大,纤维破坏分布与应力分布相反。在叶片模态的研究上,DE T等人[8]采用玻璃纤维和碳纤维的混合材料铺层,分析了各截面的应力分布和叶片的模态特性,为碳纤维在5 MW级风力机叶片上的应用提供了理论参考;杨海如等人[9]设计了碳纤维复合材料风力机叶片,并与树脂叶片进行了对比,发现碳纤维叶片的固有频率高于树脂叶片。在两种材料的对比研究上,MELTEM A K等人[10]综述了碳纤维复合材料和玻璃纤维复合材料的切削性能;ZHAO Z K等人[11]制备了短碳纤维和短玻璃纤维复合材料,并对其力学性能和摩擦学性能进行了比较;BALOKAS G等人[12]比较了碳纤维与玻璃纤维复合材料叶片的应力分布和位移。目前,国外知名叶片厂商已将碳纤维材料应用到新设计的叶片上,例如丹麦LM Glassfiber“未来”叶片家族中61.5 m长、5 MW风机叶片在梁和根部都选用了碳纤维材料;德国叶片制造商Nordex Rotor新制造的56 m长、5 MW风机叶片与Vestas Wind System制造的44 m长、3 MW风力机叶片的梁结构均采用了碳纤维材料;其他厂商如Gamesa、NEG Micon、Enercon GmbH等也在新型大型叶片中使用了碳纤维[13]。

随着各大制造商逐步将碳纤维应用于风力机叶片,探究碳纤维与传统GRP叶片动力特性的差异就变得十分迫切。因此,本文对NREL 5 MW碳纤维与GRP风力机叶片的模态、位移和应力进行了对比分析。

1 特征值方程

旋转状态下,风力机叶片或风轮的结构域控制方程所对应于某一时刻t+Δt的有限元离散运动微分方程为

(1)

式中:M,C,K——叶片的质量矩阵、阻尼矩阵和刚度矩阵;

F——叶片载荷向量。

式(1)中,令F为零向量,则叶片处于自由振动状态,这里K=K0+Ka,K0和Ka分别为小变形结构刚度矩阵与动刚度矩阵。在求解结构的模态频率时,不考虑阻尼作用,式(1)可转化为以下特征值方程

(2)

式中:ωi,φi——第i(i=1,2,3,…)阶模态的模态频率、特征向量。

2 两种材料的动力特性

利用UG软件建立NREL 5 MW的碳纤维和GRP材料叶片和风轮的模型,通过ANSYS软件计算得到静止工况下两种材料叶片和风轮的模态频率与振型,并对比静止工况下NREL 5 MW的碳纤维和GRP材料叶片、风轮的前十阶振动模态。为了对比两种材料叶片的动力特性,计算额定工况下两种材料叶片的位移与应力,比较额定转速与来流风速下NREL 5 MW碳纤维和GRP叶片的位移分布与最大位移响应,并分析两种材料的应力分布与最大Mises应力响应。

碳纤维和GRP两种材料简化为各向同性材料,其等效性能参数[14-15]如表1所示。

表1 材料性能参数

2.1 静止工况下叶片和风轮模态

对轴杆进行固支约束,其余部分自由振动,通过数值模拟可得到两种叶片和风轮的前十阶模态。通过观察两种材料叶片振型图可以得到两种叶片的振型。由于振型图篇幅过长,这里不予给出。叶片各阶频率与振型如表2所示。为了观察两种材料构建的三叶片风轮模态,这里也给出了碳纤维和GRP风轮的各阶频率与振型,分别如表3和表4所示。由于风轮振型图所占篇幅过长,因此在此也不给出。

从表2可以看出:碳纤维叶片同一阶次的模态频率明显高于GRP,而且其差值随着阶次的升高不断增大;两种材料叶片的振型相同,且均仅在第十阶出现扭转振动,说明两种材料叶片的抗扭能力较强,文献[16-17]佐证了这一结论。

表2 两种材料叶片的前十阶固有频率与振型

表3 碳纤维风轮前十阶模态频率与振型

对比表2、表3和表4中模态频率,可以发现:两种材料的风轮每三阶模态频率基本相当;GRP材料风轮频率较低,是由于碳纤维的弹性模量和刚度远大于GRP的缘故;每一种材料风轮的每三阶模态频率对应于单叶片某一阶模态频率,譬如,风轮的一至三阶频率对应于叶片的第一阶,风轮的四至六阶频率对应于叶片的第二阶,以此类推。当激励频率与结构固有频率接近时,会导致结构因共振发生破坏,因此在使用碳纤维和GRP作为风力机叶片材料时,应尽量避免载荷和运行相关频率接近表3和表4中的模态频率。

表4 GRP风轮前十阶模态频率与振型

由表3和表4中的模态振型可知:两种材料风轮振型主要以挥舞为主,摆振的影响较低,且两种材料风轮的对称振型都出现在第三、四、七阶;碳纤维风轮部分阶次的摆振相比于GRP材料更不明显,说明GRP风轮抗摆振能力更弱。

2.2 额定工况下叶片位移和应力

本文计算了NREL 5 MW碳纤维与GRP叶片在额定来流风速和额定转速工况下的位移分布、最大位移响应。

经过对比发现,两种材料叶片的位移分布相差不大。这里仅给出了碳纤维叶片的位移分布,如图1所示。由图1可以看出,从叶根至叶尖位移逐步增大,最大位移均出现在叶尖区域。

图1 碳纤维叶片位移分布

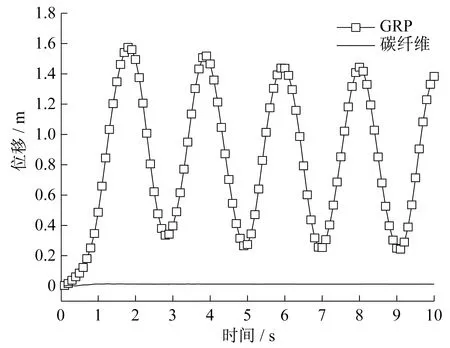

图2给出了碳纤维和GRP叶片挥舞方向的最大位移响应。由图2可知:1 s之后同一时刻的GRP叶片位移远远高于碳纤维,因此碳纤维叶片位移响应曲线看似一条直线;GRP叶片位移最大峰值为1.57 m,碳纤维叶片位移峰值仅为0.014 m,这是由于碳纤维的刚度远高于GRP所致。

图2 叶片最大位移响应

同样,碳纤维与GRP叶片应力分布较为相似。图3给出了碳纤维叶片Mises应力分布。由图3可以看出,叶片中部位置出现应力峰值,长期运行时可能导致叶片在该处产生裂纹甚至断裂,因此在设计制造后应对两种材料叶片中部进行强度校核,以确保风力机在运行中的安全。

图3 碳纤维叶片Mises应力分布

碳纤维与GRP叶片最大Mises应力响应曲线如图4所示。由图4可知:GRP叶片应力响应呈现明显的周期性波动,周期约为2 s;碳纤维叶片应力在迅速增加到1.8×107Pa后保持较小的波动,而波动周期和峰谷值均没有明显的规律;碳纤维叶片最大Mises应力响应在1 s之后的值均大于GRP应力峰值。

图4 碳纤维与GRP叶片最大Mises应力响应

3 结 论

对比了碳纤维与GRP材料叶片在静止工况下叶片和风轮的振动模态,得到了叶片在额定运行工况下的位移和应力,结论如下:

(1) 两种材料叶片的各阶模态振型相同,且仅在第十阶出现扭转振动,说明碳纤维与GRP材料叶片均具有良好的抗扭能力;

(2) 风轮的每三阶模态频率对应于单叶片的同一阶,但这三阶振型并不完全相同,GRP风轮部分阶次的摆振比碳纤维更明显,表明碳纤维抗摆振能力强于GRP材料;

(3) 两种材料单叶片应力峰值均出现在叶片中部,位移沿翼展方向逐步增大,GRP叶片振动位移远大于碳纤维材料,而碳纤维叶片应力相对较高。