大直径盾构隧道轨下结构设计方案比选研究

金张澜,刘 方,岳 岭,吕 刚

(中铁工程设计咨询集团有限公司,北京 100055)

引言

随着国内城市化的快速发展,铁路和城市轨道盾构隧道在城际地下空间利用、环境保护等方面体现了独特优势,得到了广泛的应用,并且有向大直径、长距离发展的趋势。随着这一趋势,盾构隧道轨下结构愈加复杂,承担起疏散廊道、设备空间、排水通风空间等功能[1-4]。

目前已建成的大直径轨道交通、铁路盾构隧道、单线铁路盾构隧道,仍全部或部分沿用了传统现浇施工技术,机械化程度较低、作业环境差、施工效率较低、且易受外界因素干扰,轨下结构的施工往往成为制约盾构区间工期的关键工序[5-6]。随着装配式结构的发展与成熟,轨下结构的全预制是隧道建设发展的趋势[7-11]。

目前,国内盾构铁路和城市轨道隧道轨下结构结构形式主要如表1所示。

表1 国内盾构隧道内部结构形式

京张高铁清华园隧道是国内首次将全预制轨下结构应用于工程实践的盾构隧道,目前该隧道已经完成了轨下结构和整体道床的施工。主要针对清华园隧道工程,对盾构隧道轨下结构现浇及预制设计方案分别进行比选研究,对全预制方案进行重点分析。

1 清华园隧道概况

清华园隧道为京张高铁的一部分,位于北京市海淀区,隧道全线近距离侧向并行城铁13号线,于学院南路南侧入地,依次穿越北三环、地铁12号线、知春路、地铁10号线、北四环、成府路、双清路、清华东路后,于北五环路南侧出地面,共穿越3处地铁、6处主要市政道路及大量重要市政管线。隧道内设计行车速度为120 km/h,采用“隧限-2B”建筑限界,其中盾构区间长4 448.5 m,盾构隧道内径为11.1 m,外径为12.2 m。

清华园隧道为京张高铁重点控制性工程,土建工期24个月,工期极为紧张。另一方面隧道穿越北京繁华城区内,周边环境复杂,施工条件恶劣,施工场地紧张。

2 轨下结构设计方案比选分析

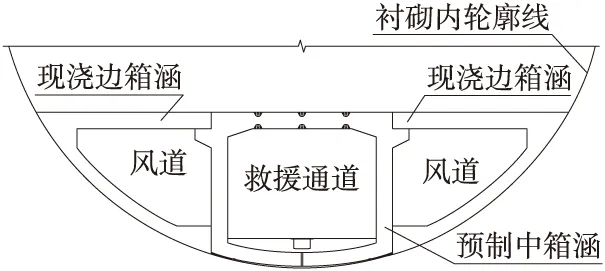

清华园隧道盾构区间的轨下结构位于轨行区下方,作为承载结构承担上方的列车荷载,内部空间分隔为中部的救援通道和两侧的风道、设备管廊,如图1所示。轨下结构按施工方式可分为3个方案,分别为轨下结构全现浇方案、中箱涵预制两侧现浇方案和轨下结构全预制方案。

2.1 轨下结构施工方案对比分析

2.1.1 轨下结构全现浇方案

本方案轨下结构全部按现浇方式施工,如图2所示。受工期限制,轨下结构浇筑不能按传统模式待隧道贯通后施工,需与隧道掘进同步施工,因此中部救援通道采用台车,边箱涵和上部电缆槽采用小模板[13]。由于隧道采用通用楔形管片、错缝拼装,难以在管片中同一位置预留预埋件,因此轨下结构与管片采用化学植筋形式连接[14]。施工材料采用有轨运输,轨道设置于盾构隧道底部。

图2 轨下结构全现浇方案横断面示意

施工步骤可分为3个阶段。第一阶段:依次对管片连接部位进行清理凿毛、管片内钢筋检测、定位钻孔、植筋。第二阶段:设置脚手架和模板(中间救援通道采用台车)、扎筋、浇筑轨下结构、浇筑电缆槽。第三阶段:待轨下结构沉降监测结果稳定后(至少3个月)浇筑轨下填充、道床。

轨下结构全现浇方案主要有以下优点:结构整体性较好,施工缝和变形缝较少;轨下结构横断面较小,轨下空间较大,节省钢筋混凝土材料。但用于本工程存在明显的缺点,具体原因如下。

(1)材料运输矛盾突出。由于盾构掘进和轨下结构同步施工,两者所需的管片、混凝土等工程材料都需要通过隧道底部的通道有轨运输,而隧道内同时只能有一辆列车,容量有限。因此两个工作面所需材料运输、装卸需要交错进行,现浇还需要增加混凝土泵车走行,实际施工中必然会相互干扰。现浇所需混凝土供应不及时,也会产生施工冷缝。

(2)施工组织复杂,施工速度较慢,施工空间紧张。该方案主要有植筋连接、钢筋绑扎、支立台车和模板、浇筑轨下结构、浇筑水沟电缆槽、整体道床施工等6个工序,工序繁多,因此采用分层步序由下至上形成流水施工作业,每个步序工作面间保持一定间隔[6]。混凝土强度需要一定时间达到设计要求方可进行拆模、沉降观测等下一步施工。

植筋、架模等步序施工时人员、材料易侵占运输车走行空间,需要严格的施工管理。一旦发生空间侵占,需要停车清理行走面,浪费时间及人力。

(3)材料生产和环保要求难以满足。项目位于北京五环内的城区。目前北京市不允许项目自建拌合站,需采用商品混凝土、罐车运输。在市区内,重型卡车仅能在凌晨时段通行,且易受雾霾天气、政策性停工等原因中断混凝土供应。运输不确定性大,工期风险较高。

2.1.2 中箱涵预制两侧现浇方案

本方案轨下结构中部采用预制的中箱涵结构,侧板按现浇方式施工,如图3所示,采用无轨运输方式。各中箱涵之间采用3根M24螺栓连接。中箱涵与侧板的连接处预留钢筋接驳器,侧板与管片之间采用在管片螺栓上焊接钢筋的连接方式。

图3 中箱涵预制两侧现浇方案横断面示意图

施工步骤可以分为4个阶段。第一阶段,预制中箱涵随着盾构掘进与管片拼装同步安装,同时作为管片的运输车道一直紧随掘进工作面。第二、三、四阶段与全现浇方案的施工步骤类似,主要为植筋、浇筑侧板和电缆槽、轨下填充、整体道床施工。区别在于施工范围缩小为轨下结构的两侧,并且均采用小模板。侧板现浇在掘进工作面之后一定距离施工。

中箱涵预制两侧现浇方案相对全现浇施工方式,主要有以下优点。

(1)预制中箱涵可以紧随掘进工作面,同时能作为管片等施工材料的运输通道使用。因此现浇和掘进两个工作面减少了相互干扰,优化了施工过程[15-16]。在盾构贯通后,剩余侧板和整体道床能在3个月内完成,缩短了工期。

(2)大直径隧道在地下水位以下浮力较大。中箱涵可作为配重,在盾构掘进后、同步注浆达到强度之前立即放置,可平衡盾构管片环受到的浮力,能够在一定程度上减小隧道掘进后的上浮情况,并且能够减小隧道施工轴线与设计线路平纵之间的偏差。

基于以上优点,在近些年的大直径盾构隧道工程轨下结构施工中,中箱涵预制两侧现浇的轨下结构施工方案得到了较广泛的应用。但本质上其为现浇和预制两种施工方法的结合方案,仍有明显的缺点如下。

(1)施工组织更为复杂,施工空间仍较为紧张。由于现浇和预制两种施工方式的存在,除了现浇侧板需要的钢筋绑扎、支立模板、浇筑轨下结构、浇筑水沟电缆槽、整体道床施工的工序,还增加了中箱涵预制、运输的工序,需要更细致的施工组织以达到流水作业。

架模、浇筑等步序施工时人员工作空间、材料堆放空间、罐车停放空间都需要占用中箱涵表面[17]。而其上表面宽约3 m,施工空间非常紧张,易侵占掘进面运输车走行空间。

(2)运输卡车需要特殊制作[18]。未施做侧板和浇筑未达到强度的段落,仅中箱涵表面可以作为卡车运输通道。该表面宽度仅能满足单辆单向车辆行驶,需要使用特制双头卡车进行材料运输。

(3)材料运输仍存在相互干扰。自盾构开挖面至现浇侧板达到混凝土强度段之间有一定距离。该段同时有盾构掘进和现浇施工2个工作面,相互施工材料不同,而运输只能从中箱涵顶部运输。与有轨运输类似,该段运输卡车必须同进同出。卡车一次运输容量有限,因此一次只能满足一个工作面的材料运输要求。

2.1.3 轨下结构全预制方案

该方案真正实现了轨下结构,包括电缆槽、水沟等附属结构的全预制拼装,如图4所示。轨下结构由1块预制中箱涵和2块预制边箱涵组成。中箱涵宽3.3 m,高约2.8 m,边箱涵宽约3.1 m。箱涵沿隧道方向长1.98 m,布置间隔2 cm。每间隔2 m,中箱涵之间纵向设置3根、中箱涵和边箱涵之间横向设置4根M24螺栓连接。箱涵底部预留4处螺栓孔,向管片内打设M24膨胀螺栓连接,如图4所示。箱涵间纵向缝隙设置嵌缝橡胶条,待隧道变形稳定后向箱涵底部与侧面的缝隙注入微膨胀快硬型硫铝酸盐水泥浆。在曲线和错台地段,通过设置垫片和改变间距进行调整。箱涵采用无轨运输方式进入隧道,中箱涵采用后配套台车上的吊装设备进行安装,边箱涵采用特制拼装机进行安装。

图4 中箱涵预制两侧边箱涵预制方案横断面示意

施工步骤仅分为2个阶段。第一阶段,预制中箱涵、预制边箱涵、预制电缆槽件随盾构掘进与管片拼装同步安设,螺栓连接、底部注浆完成后整个轨下结构上表面都能作为运输通道。第二阶段,待沉降观测完成后进行整体道床施工。

全预制方案相较于前2个方案,具有以下优点:

(1)施工速度最快,施工组织最简便。全预制轨下结构与盾构掘进同步安装,能在隧道贯通的同时完成轨下结构的施工。预制件采用机械化拼装,极大减少了隧道内的施工作业人员,施工工效大大提高。轨下结构表面能够实现运输卡车的错车、掉头,施工空间充足,不会影响盾构开挖面的掘进速度。根据清华园隧道现场施工经验,全预制施工较常规现浇施工相比,施工速度可以提高约30%。

(2)减少对盾构管片结构的破坏。施工时通过向缝隙内注浆和局部植入锚栓,使轨下结构和隧道结构形成紧密的整体。因此避免了大量植筋对管片结构的破坏。

(3)易控制施工质量。全预制轨下结构均为工厂化生产,采用统一的钢模具生产,精度高;设置养护池水中养护,养护条件好,结构耐久性较好。

(4)改善隧道施工环境,满足环保要求。现浇施工在各个工序都需要大量现场施工人员和器械,施工过程中会产生大量的粉尘和废气,造成隧道内环境的严重污染。全预制施工工序简单,机械化施工大大减少了隧道内人员和器械。根据现场检测,与普通现浇的轨下结构相比,预制拼装结构隧道内施工噪声降低了约30%,空气中粉尘降低了约60%,大幅度改善了施工作业环境。预制件运输时间可以自由安排,避开雾霾天气和交通拥堵时间,满足北京市的环保要求。

相对于前两种轨下结构方案,轨下结构全预制方案所需要混凝土、钢筋较多,并需要增加连接螺栓、嵌缝橡胶、空隙注浆等工程材料,结构造价最高;轨下结构中救援通道和风道的空间受预制结构厚度影响,空间最小。

2.2 二维数值模拟对比分析

针对3种轨下结构方案,分别建立二维有限元模型,进行数值模拟计算,对结果进行比较分析。与全现浇方案和中箱涵预制两侧现浇方案不同,全预制方案中,轨下结构由3个结构部件连接组成。轨下结构不仅要满足承载力和耐久性要求,轨道下结构的差异沉降必须满足运营期间无砟轨道道床的要求。

2.2.1 模型概述

模型采用平面应变线弹性单元。混凝土、螺栓材料的弹性模量、泊松比等参数参考《混凝土结构设计规范》和《钢结构设计规范》。现浇结构与管片、预制件之间有钢筋连接,按刚接模拟[19]。预制件之间的螺栓连接采用将螺栓和螺栓周边混凝土的节点耦合的方法进行模拟。预制件与管片间的注浆通过接触模拟,能够体现静摩擦力和粘结强度[20]。

2.2.2 受力状态

模型所受荷载包括自重(恒载)和列车竖向静荷载、列车竖向动力作用(活载)。竖向列车荷载采用高速铁路“ZK”活载。

模型按单侧和两侧轨道板受活载两种工况进行计算比较。

2.2.3 内力及变形计算结果

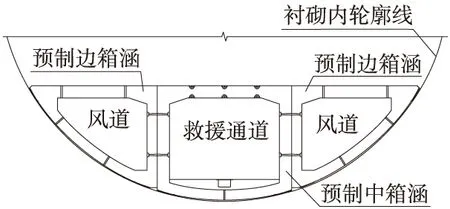

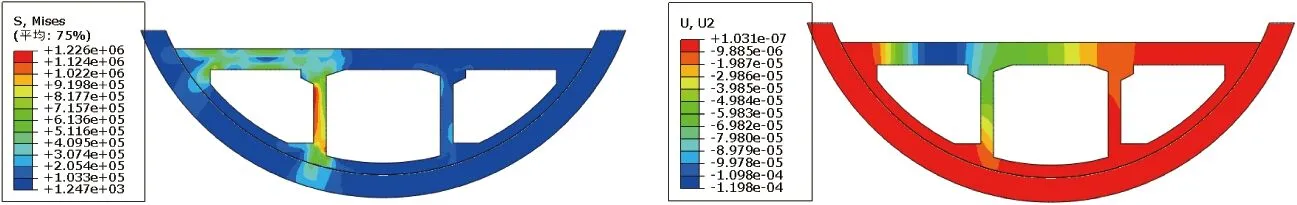

3种轨下结构施工方案的计算结果显示,单侧列车荷载作用下结构内力结果较为不利。单侧列车荷载作用下模型最大主应力及变形云图如图5~图7所示,最大内力和垂直位移数值见表2。

图5 轨下结构全现浇方案轨下结构内力及变形图(单侧列车荷载下结果,应力单位:Pa;位移单位:m)

图6 中箱涵预制两侧现浇方案轨下结构内力及变形图(单侧列车荷载下结果,应力单位:Pa;位移单位:m)

图7 轨下结构全预制方案轨下结构内力及变形图(单侧列车荷载下结果,应力单位:Pa;位移单位:m)

表2 轨下结构内力和位移结果

工况单侧列车荷载工况两侧列车荷载工况内力结果和最大位移结果轨下结构全现浇方案中箱涵预制两侧现浇方案轨下结构全预制方案顶板左侧侧墙中部边箱涵顶板中部中箱涵侧墙中部边箱涵顶板中部中箱涵侧墙底部弯矩/(kN·m)9.94.29.26.97.815.0轴力/kN118.4305.9105.9305.289.072.4位移/mm0.135—0.120—0.094—弯矩/(kN·m)9.62.98.75.47.415.4轴力/kN102.6312.391.7.312.475.670.2位移/mm0.130—0.156—0.090—

由计算结果可得,单侧列车荷载工况下,3种方案轨下结构的变形分布规律类似,最大竖向变形均出现在轨下结构两侧顶板中部,最大主应力出现在轨下结构侧墙。全预制方案的最大变形值最小,约为中箱涵预制两侧现浇方案的78%,约为全现浇方案的69%。

全现浇和中箱涵预制两侧现浇两方案施工方案的内力分布规律类似,最大弯矩均出现在轨下结构两侧顶板中部,为受力最不利位置。全预制方案同样在该部位有较大弯矩,区别在中箱涵侧墙底部为受力最不利位置,有最大弯矩。

总体上,全预制方案轨下结构竖向位移较小,能够承担列车荷载产生的最大弯矩。

2.2.4 轨道差异变形结果

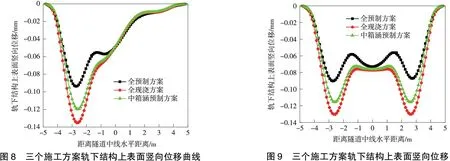

从3种轨下结构施工方案计算模型中提取轨下结构上表面的竖直位移结果,沉降曲线如图8、图9所示。

隧道中无砟轨道道床对称布置,宽2.8 m,边缘与隧道中线水平距离为0.6 m。由计算结果可得,单侧和对称列车荷载工况下,3种方案轨下结构的变形均为全预制方案最小,全现浇方案最大,道床底部离隧道中线较远侧处有最大竖向位移。全预制方案中,道床下的轨下结构沉降最大为0.094 mm,最小沉降为0.057 mm,轨道差异沉降为0.037 mm,能够满足要求。

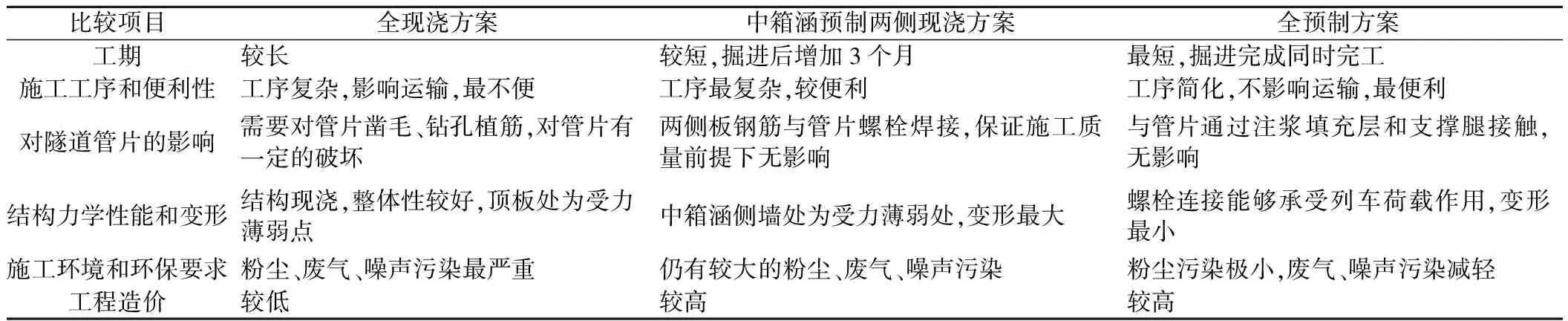

2.3 内部结构方案比选

经过分析和计算,轨下结构全预制方案在工期、施工工序、施工便利性、施工环境等方面有着较大的优势,在结构力学性能和变形上能够满足高铁运营要求,详见表3。

表3 内部结构方案比选

3 预制结构拼装及效果

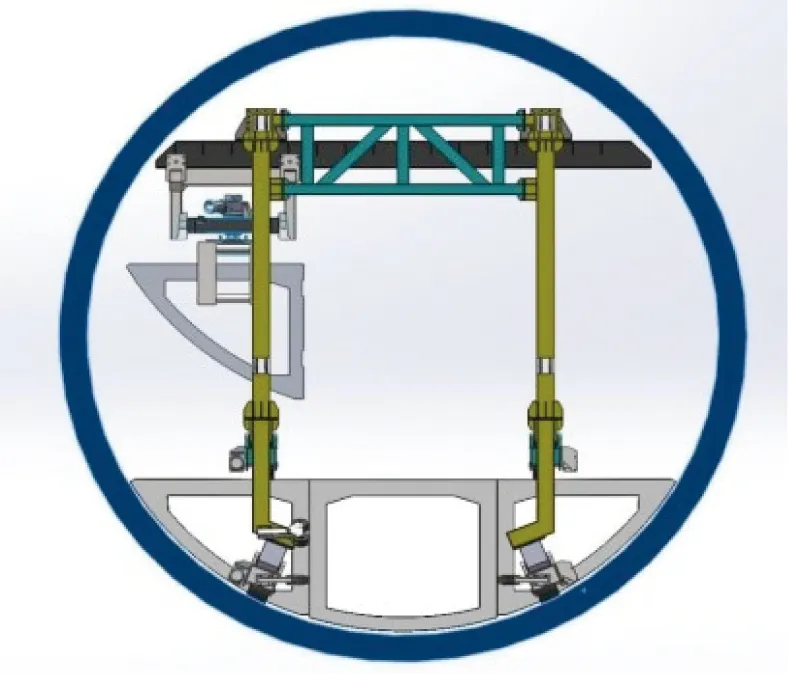

隧道中箱涵与盾构机随机拼装,盾构机配套台车配备吊装设备,如图10所示。隧道边箱涵采用专用拼装机,如图11所示。该设备能够将边箱涵件从运输车吊起,并配备动力装置平移调整后放到指定安装位置,将边箱涵件精确安装于中箱涵两侧。

图10 中箱涵与边箱涵拼装施工照片

图11 隧道边箱涵预制件拼装机

清华园隧道自2017年11月6日开工至2018年11月20日结束,总长6 020 m的隧道仅用了1年零15天实现了贯通。盾构掘进出洞与轨下结构施工同时完成。

4 结论

对清华园隧道轨下结构3种不同设计方案进行了分析、计算、比选,最终采用轨下结构全预制方案作为实际施工方案。

(1)轨下结构全预制方案机械化程度高、施工效率快、作业环境佳,能够解决本工程工期短、距离长、要求高的工程难点。

(2)通过有限元模型计算,螺栓连接的全预制轨下结构能够满足对称和不对称列车荷载作用下的承载能力和稳定性要求,其差异沉降能够满足无砟轨道道床要求。

(3)清华园隧道是首次实现了轨下结构、电缆槽等附属全预制的盾构隧道。实际施工经验表明,全预制轨下结构极大提高了工效,保证施工质量,改善了环境,节省了工期,具有极大的推广价值。

(4)在今后类似的大直径盾构隧道工程中,可对全预制轨下结构的板结构厚度、连接螺栓做进一步优化,减少材料消耗;设计和拼装施工时预制件与管片之间、不同预制件之间预留一定富余量,更好地适应管片衬砌环变形和曲线段隧道内轮廓。